核动力厂用高效紧凑换热器方案分析

2022-07-09王晓和张后龙张义光

王晓和 张后龙 张义光

(1.中国核电工程有限公司,北京 100840;2.杭州沈氏节能科技股份有限公司,浙江 杭州 311612)

0 引言

压水堆核动力厂的发电过程是从核能、热能、机械能到电能的能量转换过程,其中,热能的正确管理对核动力厂安全至关重要,因此,核动力厂中设置了大量的换热器, 用于调节和保证系统内的工作介质达到所需的特定温度。 换热器形式多样,但在核动力厂,除个别系统使用少量板式换热器外,几乎只采用结构简单、制造方便、 但换热效果一般且体积庞大的传统管壳式换热器, 这不利于核动力厂布置方案优化和整体小型化设计,也不利于提高核动力厂的建造经济性。余热排出系统用换热器(余热排出热交换器)是核动力厂最重要的换热设备之一, 本文以某核动力厂该换热器为原型,提出一种高效紧凑的换热器结构方案,该方案具有可行性,并且能够提高核动力厂经济性,采用该方案可以推进核动力厂小型化设计向前发展。

1 核动力厂余热排出热交换器

余热导出是核动力厂的三道安全屏障之一,余热排出热交换器作为余热排出系统的重要组成部分,其主要作用是在反应堆停堆时导出反应堆持续释放的衰变热,保证反应堆的冷却。从EPR、M310、AP1000 到“华龙一号”, 余热排出热交换器一直沿用管壳式结构,设备体积较大,不利于厂房布置和优化。

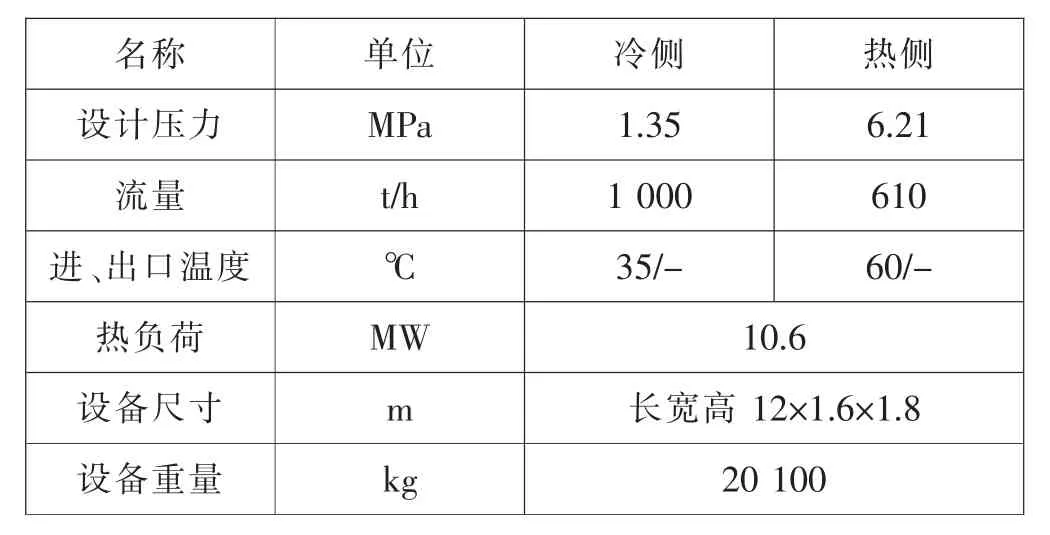

表1为某核动力厂余热排出热交换器的设计参数和尺寸参数,本文以此参数为原型,设计了一种高效紧凑的换热器。

表1 新型高效紧凑式余热排出热交换器设计输入表

2 高效紧凑换热器方案

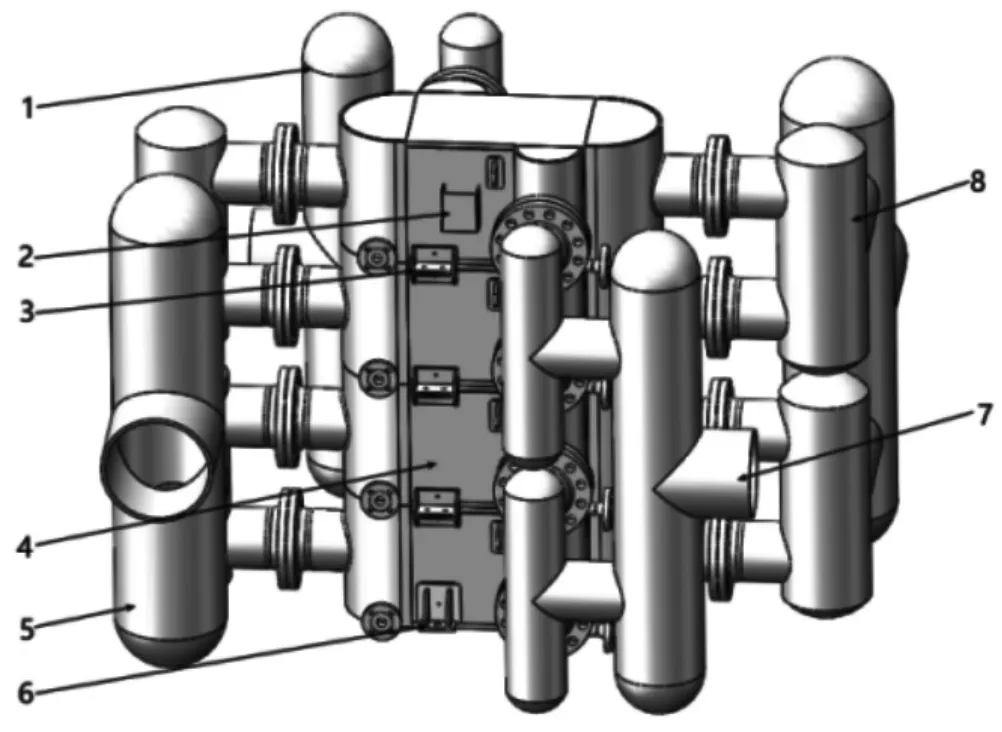

新型高效紧凑式余热排出热交换器采用印刷电路板式微通道(PCHE)结构,冷热流体分别通过微通道后进行热量交换,以达到堆芯余热排出的目的。 综合考虑热负荷大小和微通道结构的加工可行性, 采用4 个2.65MW 的不锈钢热交换器单元并联, 设备尺寸长×宽×高为2.56 m×2.09 m×1.96 m,总质量约5 000 kg,体积为原换热器的1/3,质量为原换热器的1/4,具体方案见图1。

图1 高效紧凑热交换器方案图

3 换热器流量分配方案优化

由传热基本方程:Δ可知,在温度和压力一定的情况下,定压比热容和热交换器达到相同热负荷时温差是相同的,四个2.65 MW 的热交换器能否达到10.6 MW 的功率,关键因素在于并联管路的流量分配情况。 热交换器并联时,集合器分配到各个热交换器的流量相同时,四个2.65 MW 的热交换器即能达到10.65 MW 的热负荷。 为此,对换热器的流量分配方案进行优化。

3.1 前处理及求解

采用ANSYS-FLUENT 进行仿真模拟, 以冷侧管为例, 考察冷侧主管分配到4 个支管流量的均匀度,研究集合器流量分配形式对流量分配的均匀性影响。网格采用自适应四面体网格,近壁面边界层区域进行壁面函数+处理。 计算选用标准ε 湍流模型。 边界条件设置流量250 t/h, 进口压力1.2 MPa, 进口温度35℃。当连续性方程和动量方程的残差达到10,能量方程的残差达到10时,则认为计算收敛。

3.2 方案优化

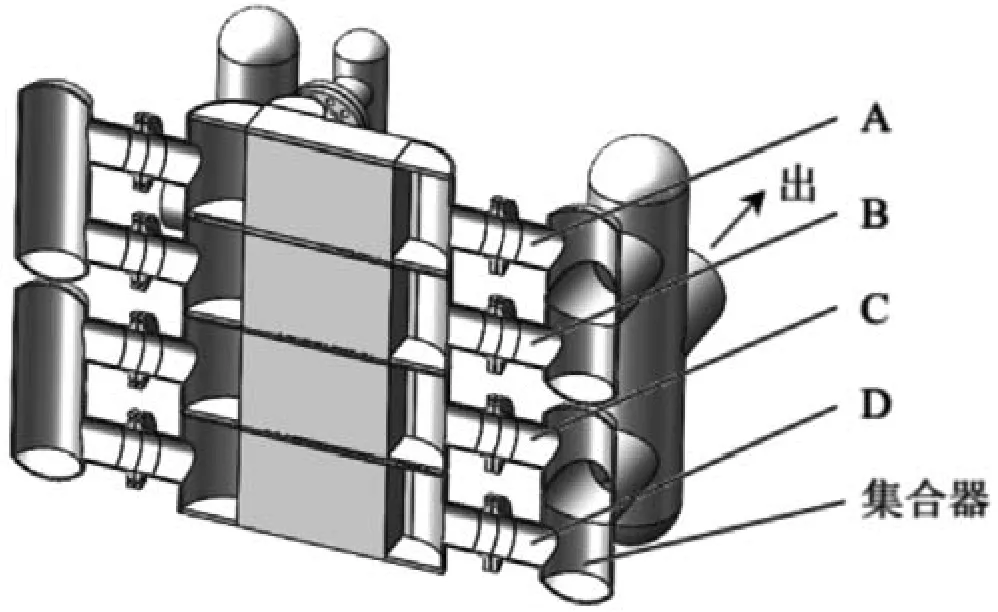

为了得到最均匀的分配方式, 进行三种不同分配管形式进行模拟。如图2 所示,方案1,B 管和C 管不深入集合器;方案2,B 管和C 管伸入集合器内部75 mm;方案3,B 管和C 管伸入集合器内部150 mm。

图2 方案示意图

4 结果及讨论

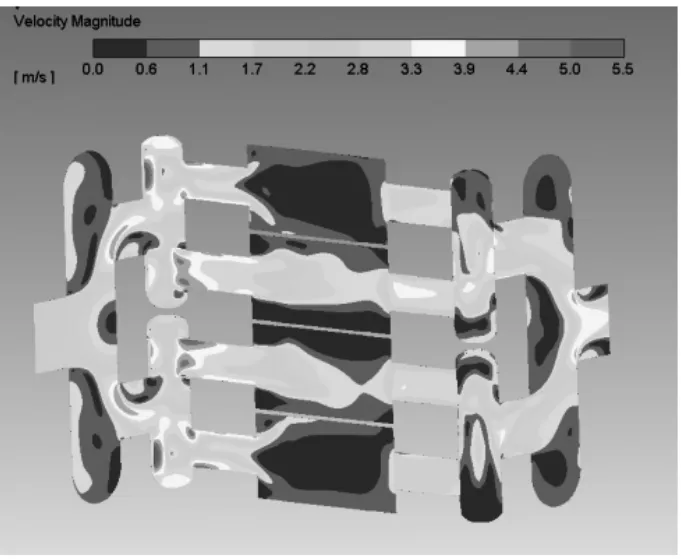

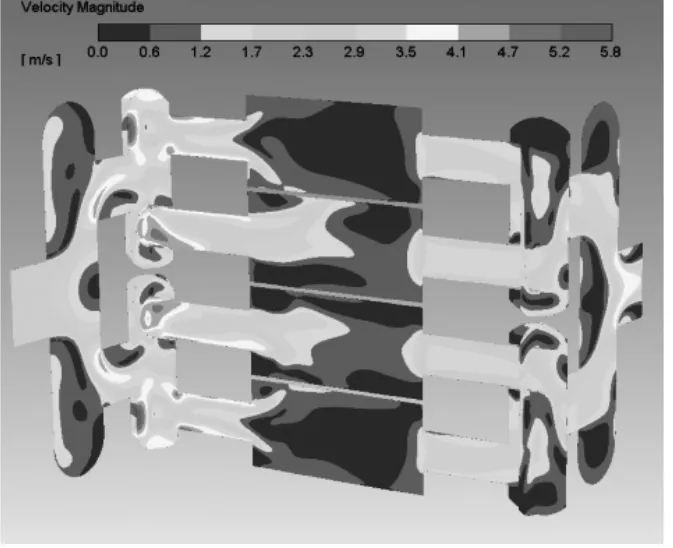

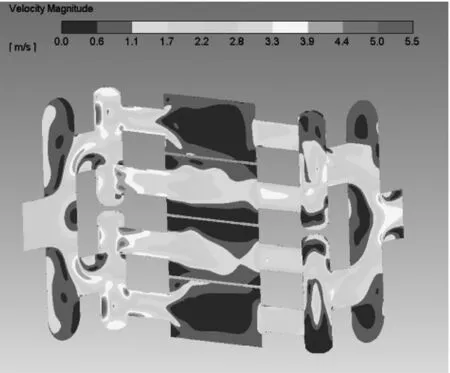

由速度分布图3 至图5 可知,三个方案的速度场分布情况基本一致, 四个支管中,B 管和C 管的速度场较为接近,A 管和D 管的速度场较为接近。 B、C 两管伸入集合器内长度不同,导致流场产生差异、流量分配不同。

图3 方案1 速度分布图

图5 方案3 速度分布图

提取三个方案计算的各管内流量值并绘制成图6所示的流量对比图,可以看出方案3 的结构阻止了介质直接进入B 管道和C 管道,平衡了四个管道的局部阻力,从而保证了流量分配的均匀性。

图4 方案2 速度分布图

图6 三个方案速度分布对比

5 结语

经过理论计算、方案设计和仿真分析,得到以下结论:

(1)方案3 能保证分配到单个模块的流量接近相同的,流量分配均匀时,四个并联2.65 MW 的换热器能达到10.6 MW 的换热功率。

(2)并联方案使得换热器后期维护更加方便,在各种极端工况下如果出现问题, 不会导致整个换热模块报废,大大减小了设备的损耗率。

(3)并联集成的PCHE 换热器体积可达原设备的1/3、质量可达原设备的1/4、造价可达原设备的1/2,契合核动力厂小型化设计理念,有利于推动核动力厂小型化的设计发展。