水下机器人的集成电机推进器流固热耦合分析

2022-07-09郑戈清郑跃洲

郑戈清,郑跃洲

(1.浙江石油化工有限公司,舟山 316000;2. 中集海洋工程有限公司,深圳 518000)

1 前言

集成电机推进器的硬件主要包括永磁无刷电机、导管、桨叶和轴承等。其中电机内置于导管内,电机的转子与桨叶集成为一体。

目前国外已有多家公司推出商业化的集成电机推进器产品。例如:美国Schilling Robitics公司、英国Rolls-Royce公司、挪威Brunvoll公司、荷兰Vander Velden Marine System公司、德国Schottel公司和Vioth公司等;国内广州海工已经实现无轴轮缘推进器的产品化,拥有自主知识产权,并在多种船型上得到应用。这些轮缘推进器大多采用电力驱动和永磁无刷电机,设计功率由几千瓦到几万千瓦。其中,永磁无刷电机是将电能转换为机械能的装置,运行过程中有一定的能量损失,而损失的能量大多是以电能转换成热能的形式扩散。电机热设计的好坏,将影响电机和推进器的性能和使用寿命,是电机设计的重要环节。永磁无刷电机的温度过高,会导致电机转子上的永磁体消磁,还会减弱绕组的漆包线绝缘能力,从而降低电机的工作精度。

目前,对于集成电机推进器的研究,集中在推进器的结构、电机电磁设计和水动力性能优化上。本研究对有桨轴型集成电机推进器的冷却通道进行数值仿真分析,分析了影响推进器电机散热的因素,为集成电机推进器的设计研制提供依据。

推进装置一直都是水面和水下航行器的重要组成部分,而效率高、噪音低、振动小、可靠性高、空间利用率高、布置方便和维护操作灵活的集成电机推进器,如将其应用于水下机器人,可以有效克服由于传统螺旋桨的转矩作用而产生的横滚现象,是水下机器人理想的推进器选择。随着电机、传感器、水下通讯和控制等技术的发展,水下机器人将成为人类探索深海和开发海洋资源的重要工具,并将在多个领域发挥日益重要的作用,比如深海勘测、海底打捞、海洋油气开发、水下结构检测和设施运维、海洋牧场和海洋娱乐等。

2 集成电机推进器的电机设计参数

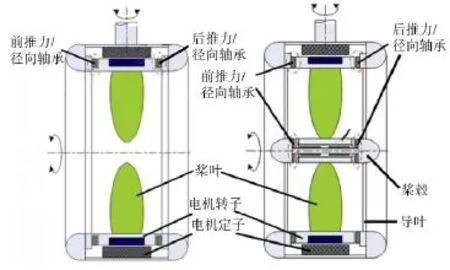

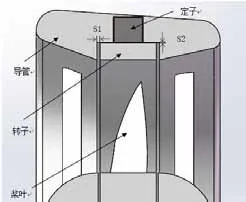

依据集成电机推进器的结构特点,集成电机推进器可以分为无桨轴型和有桨轴型[6]两种,如图1所示。两者的原理类似,都使用永磁无刷电机,无需齿轮箱、减速器、连轴器等。它们的主要区别是桨叶的支撑结构,前者位于导管内,后者位于导管外。因此推进器的体积相同时,无桨轴型集成电机推进器的流阻更小,水动力性能更佳,但有桨轴型集成电机推进器能承受更大的功率。

图1 无桨轴型和有桨轴型集成电机推进器的结构形式

本文研究有桨轴型集成电机推进器,采用永磁无刷直流电机。其主要设计参数为:电源电压48 V、电机额定功率4 kW、额定转速994 r/min、螺旋桨直径D300 mm、桨叶数4、电机定子槽数63、定子内径337 mm、定子外径390 mm;采用NdFe35永磁体,厚度5 mm、转子极数56、转子内径310 mm、转子外径335.5 mm、电枢长度30 mm;定子和转子铁芯的材质为DW310-35硅钢,导管和螺旋桨的材质为5083铝合金。

通过Ansoft RMxprt使用磁路法设计集成电机推进器的永磁无刷电机,并且得到集成电机推进器在额定工作时的功率损耗情况,如表1所示。为了简化流固耦合传热计算,只考虑铁芯损耗和电枢铜耗,忽略线圈绕组,将铁芯损耗和电枢铜耗集中在电机定子上考虑。

表1 电机功率损耗

3 影响电机散热的因素

3.1 准备工作

本文的研究方法是采用基于有限体积法的移动参考系法。使用六面体网格和棱柱层网格、标准k-e湍流模型。流体区域的物理模型设置为三维、重力、分离流、分离流体温度和布西内模型,流体区域的入口水温设置为20 ℃;把电机定子设置为固体区域,定义材料的物理属性,为固体区域与流体区域间设置流固耦合交界面;固体区域的物理模型设置为三维、固体、分离固体能量;监测IMP的推力、定子的温度场和导管内间隙的速度场;最后将电机定子设置为热源,功率为定值,即铁芯损耗和电枢铜耗之和,总计310 W。

3.2 设置不同固体区域对散热的影响

图2为把电机定子设置为固体区域的网格(a)和将定子、转子、螺旋桨以及导管设置为固体区域的网格(b)。

图2 设置不同固体区域的IMP剖面网格

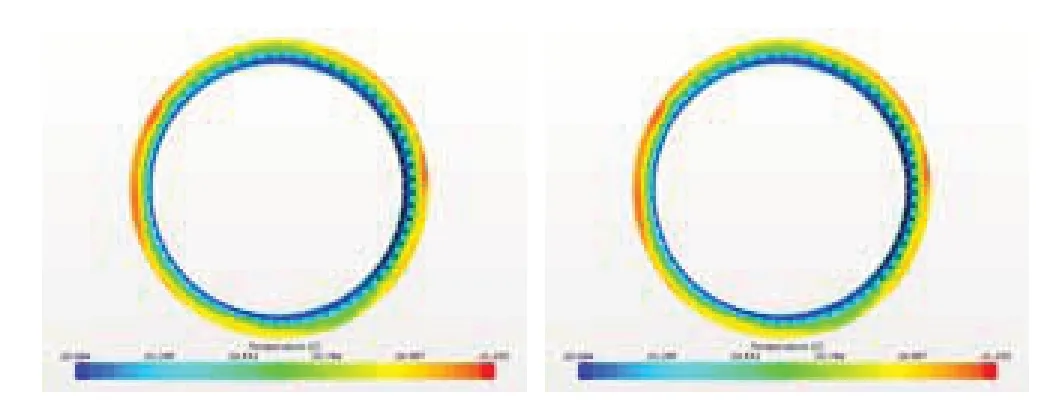

从图3和图4中可以看出:推进器运行时,由于桨叶盘前后的压力差,水通过导管与电机的轴向间隙和径向间隙流经电机的定子和转子,在导管内逆时针流动形成循环回路。推进器以额定转速运行时,定子的最高温度升高约1.2 ℃,定子齿部由于更靠近水流经的气隙,温度较定子轭部低;导管内靠近定子的部分温度高于20 ℃。可见铝制导管带走了部分电机产生的热量,热传递的方向近似沿着间隙内水流的方向;设置不同固体区域的定子温度升高值十分接近,说明导管间隙内的水循环是电机散热的主要方式。

图3 设置不同固体区域时导管内温度场

图4 电机定子温度场

3.3 不同进速系数和转速对散热的影响

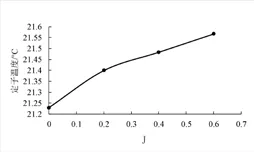

通过改变流场入口速度,设置不同进速系数。图5为额定转速时,不同进速系数时电机定子最高温度随进速系数变化的曲线。从图5可以看出:集成电机推进器在正常工作时,电机定子最高温度随着进速系数J的增加而升高,当J=0.6时最高温度为21.57 ℃,比水温高1.57 ℃,比进速系数J为0时的定子最高温度高0.34 ℃,温度的升高幅度较小。

图5 定子最高温度随进速系数变化曲线

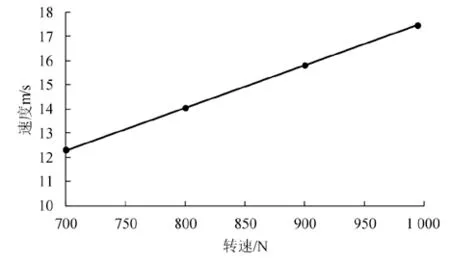

从图6可以看出:在系泊状态下,集成电机推进器的导管间隙内流体的最大速度随螺旋桨转速的增加而增大。

图6 IMP周围流场最大速度随转速变化曲线

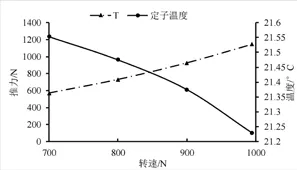

从图7可以看出:有桨轴型集成电机推进器的推力随着螺旋桨转速的增加而变大,而电机定子最高温度随螺旋桨转速的增大而降低。这主要是因为随着螺旋桨转速增加,抽吸作用加强,使得螺旋桨附近流速增加,间隙内水流量增大,带走了更多电机定子产生的热量。

图7 定子最高温度和IMP推力随转速变化曲线

3.4 不同轴向间隙对散热的影响

图8为有桨轴型集成电机推进器散热计算的模型剖面图。其中:S1为推进器的轴向间隙;S2为推进器的径向间隙。径向间隙S2也是电机的气隙高度,为0.75 mm,是影响电机性能的重要参数,在数值计算中保持不变。如果减小电机的轴向间隙,会增加推进器装配的难度,而间隙过大会导致电机的性能显著下降,同时推进器工作时容易使异物进入间隙内。在对比分析中,分别取了四组不同的轴向间隙来分析不同轴向间隙对集成电机推进器的推力和电机散热的影响。四组轴向间隙分别为:2 mm、2.5 mm、3 mm和3.5 mm。

图8 IMP计算模型间隙流道示意图

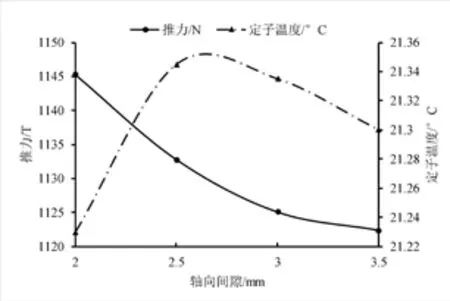

从图9可以看出:在系泊状况和电机转速994 r/min时,推进器的推力随着轴向间隙的增大而减小;电机定子温度随轴向间隙的增大,先升高再降低。这种现象是由轴向间隙的增大而引起水流量增大和推进器的推力减小共同影响产生;推进器的推力曲线斜率,随轴向间隙增加而减小。其中:由2 mm增加到2.5 mm,推力减小1.09%;从2.5 mm增加到3 mm,推力减小0.68%;从3 mm增加到3.5 mm,推力减小0.24%。因此,轴向间隙由2 mm增加到2.5 mm时,由于推进器的推力随轴向间隙增大而减小较快,导致定子温度升高,但随着轴向间隙进一步的增大,导管内间隙的水流量增加,定子温度开始下降。

图9 IMP推力和定子温度随轴向间隙变化曲线

4 结论

通过流固耦合热传递方法,可以直接得出进速系数、转速和电机轴向间隙对有桨轴型集成电机推进器的推力和电机散热的影响情况,从而得到如下结论:集成电机推进器的轴向间隙和转速都会影响推进器的推力,从而影响电机的散热;减小轴向间隙,会增大推进器的推力,这就要求推进器的结构更紧凑,使加工和装配难度增加。导管和电机的轴向间隙,是影响推进器推力和散热的重要设计参数。