某型机大部件对接装配协调及容差分配技术研究

2022-07-08张盛锐许恒超

张盛锐 许恒超 王 健

中航工业西安飞机工业(集团)有限责任公司 陕西 西安 710089

1 基于协调及变形误差的特殊功能对接区域工艺容差分析

1.1 工艺能力分析

工厂进行资源转换的关键要素是生产,生产过程需综合考虑质量、时间、成本和数量等因素的影响在综合成本最低的前提下形成有竞争性的生产过程。工艺容差分析主要考虑企业的工艺能力和设计能力。

(1)制造流程和工艺。制造流程和工艺的最主要因素的取决于整个生产全流程的设计能力。这种因素的具体包含内容如下:工艺方法的选择,企业的设计,制造工艺过程的分析,加工企业的选择,加工能力和工艺的全面配套、生产管控和物流的安排。

设计机械加工工艺规范时,必须在加工零件的各个环节规定公差带保证最终的制造符合性。当设计基准与工艺基准一致时,过程尺寸公差由加工过程中有关制造过程所采用的加工工艺能达到的经济性确定。此方法是在经验积累的基础上设计的表格中进行选取,它与实际制造的工艺方案所能达到的精度并不能保持一致。若设计基准与工艺基准不一致时,为达到零组件的设计要求,需对设计尺寸转化为工艺尺寸,把设计要求换算成各个工序尺寸,并合理分配公差要求。因为在生产过程中,能够影响工艺方案误差的因素相当复杂的,有系统误差和随机误差;在实际加工过程中一批零件的加工参数也不能保证完全一致,在正常波动的同时但伴随着异常波动。传统的容差分配方法很难保证最终加工产品尺寸与实际制造能力匹配,在传统的容差分配方案中,有的过程工艺能力较高,而有的过程工艺能力无法满足。

(2)工序能力。工序能力是指生产过程在控制状态下的实际制造能力,即从过程人员、过程设备机器、原材料、工艺方法、工序环境等质量因素充分考虑并规范,并在稳定生产状态下所实现的工序过程质量的能力,这是一种工序本身的一致性和再现性或能力体现。工序加工能力是制造过程分析的基础,此能力可用加工过程质量特性值的波动大小来体现。工序加工能力的作用主要表现在以下几个方面:1)实际生产过程中,选择经济性良好并合理的加工方案。即通过对质量标准的符合性预测,确定加工过程的工艺装备、工艺方法和过程检测方法。2)工序之间的相互关系协调。工艺设计时,要明确各道加工过程的加工余量、定位基准等,掌握每道工序的加工能力最终实现合理的工艺设计。3)对工序质量保证能力的验证。考虑加工过程影响质量缺陷的因素,提前预判工序不合格率,控制工艺过程实际加工质量。4)为市场营销、开发设计提供数据支撑。

1.2 工艺容差分析

在以往的容差分析中,将零件工艺误差视为与设计公差重合,这与实际情况有较大差异。实际上,为了在加工中有一定的质量裕度,即让工序能力有一定的储备,在工艺设计时通常使工艺误差小于设计公差,且由于加工设备的精度不足或刀具的磨损等原因,工艺误差往往呈现为偏态分布。因此,在进行容差分析时,必须考虑具体的加工环境所形成的工艺误差及其均值漂移的分布类型。

尺寸误差t可表示为:t=Ps±tp。式中:Ps为工艺误差均值漂移,即工艺误差的分布中心(均值)相对于设计公差带中心的偏移量;tp为工艺误差,即某尺寸的加工实际值与工艺误差均值的差值。

工序能力Pc是指一道工序稳定生产的能力,通常用正态分布标准差σn的6倍表示,即:Pc=6σn。工序能力指数Cp是指某道工序的加工精度能满足产品公差要求的程度,即:

(1)当各组成环工艺误差tp及工艺误差均值漂移ps均为对称分布时,封闭环尺寸误差近似为正态分布,此时取K0=1。

(2)当tp及ps为对称分布或无序非对称(偏态方向不同)分布、且组成环个数n≥5时,按中心极限定理,封闭环尺寸误差亦近似为正态分布,取K0=1。

将零件尺寸误差分为工艺误差和工艺误差均值漂移,并针对具体的加工环境所产生的工艺误差和工艺误差均值漂移的统计分布形式进行容差分析,是一种面向企业能力的容差分析方法,其分析结果更符合实际情况。装配尺寸链的封闭环的灵敏度系数;δi表示第i个组成环的误差,可分为:正向误差和反向误差,当δi≥0时,该组成环的误差为正向误差,当δi<0时,该组成环的误差为反向误差。

设装配尺寸链组成环的个数为n-1,影响组成环的因素m(影响组成环的因素有装配性能、加工成本、装配工艺性等,则令m=3),与设计、工艺、制造相关的、参与决策容差分配方案的工程技术人员有l人。记n-1个装配尺寸链组成环为:

Cp L1,Cp L2,…,Cp Ln-1

m个影响因素(即优化目标)为:

P1,P2,…,Pm

各优化目标P1,P2,…,Pm对每个组成环影响的最大值由矩阵A给出,即

2 基于最优化方法中的广义非线性多目标规划方法

提出了面向装配性能、加工成本和装配工艺性等多目标的装配容差综合优化模型,如下式所示。

式中,P(ΔTi)、C(ΔTi)、M(ΔTi)分别表示第i个组成环的面向装配性能、面向加工成本、面向装配工艺性的容差优化模型;αi、βi、γi分别表示装配性能、加工成本、装配工艺性对组成环影响系数;ΔT1,ΔT2,…,ΔTn-1分别表示n-1个组成环的容差值,ΔTn表示装配尺寸链的封闭环的容差值;si表示第i个组成环对

或如表1所示,其中:aij为组成环Cp Li相对优化目标Pj的性能分值且0≤aij≤1且∑mj=1aij=1,i=1,2,…,n-1,j=1,2,…,m。

如果装配性能P1、加工成本P2、装配工艺性P3为优化目标,那么各优化目标P1,P2,P3对每个组成环影响的最大值矩阵A可表示为:

令W⊂En-1+表示闭凸锥,W表示各不同的优化目标之间的重要程度,即在设计、工艺、制造等工程技术人员进行群体决策过程中,各决策参与者共同承认的、表明各属性权重之间关系的一种偏好,例如:

3 某型机装配协调与容差分配协调总体原则

1)以产品数字量定义为基础,装配协调采用数字量与模拟量相结合的方式。

2)带有理论外形或协调关系的机加结构件的制造,以飞机的理论数模为原始依据,数控加工过程中结合数控检测方法。

3)型架夹具的设计以飞机三维数模和各个型架之间协调数据集为原始依据,型架夹具在与飞机在相同的设计坐标环境下,应用三维设计技术,最后形成工装产品集。

4)在飞机工艺装备的制造/安装过程中综合应用数控加工、数字化检测和激光跟踪仪等技术。

4 分析结果与总结

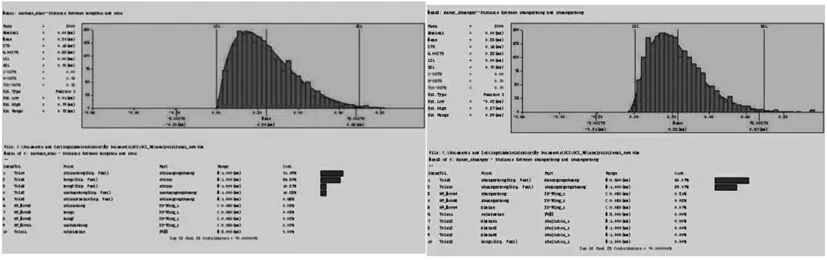

我们对零件进行2000次模拟装配,并规定公差目标的合格范围。然后将每一次装配所得到的公差目标的测量值进行汇总和分析,即可得到以下图表和数据。

图1 支座节托上(左)与双耳铰链上(右)孔的同轴度

1)支座节托上的孔与开锁座动筒的同轴度:根据下图我们可以得到绝大部分均为合格品,且所有不合格品均±3∂mm在范围之外,故在我们目前给定的公差下,此公差目标符合要求。其中,对公差目标影响最大的为安装支座的工装上销的位置度公差,其次是支座上与开锁座动筒装配的孔的公差。

2)单耳铰链上的孔与双耳铰链上孔的同轴度:根据下图我们可以得到绝大部分均为合格品,且所有不合格品均在±3?mm范围之外,故在我们目前给定的公差下,此公差目标符合要求。其中,对公差目标影响最大的为安装单耳铰链的工装上销的位置度公差,其次是安装双耳铰链的工装上销的位置度公差。