一台蒸汽过热器换热管和管板开裂的失效分析

2022-07-08李安菊刘嘉鑫

李 东 李安菊 刘嘉鑫

1.山东华鲁恒升化工股份有限公司 山东 德州 253000

2.山东东鼎中泰检测技术有限公司 山东 德州 253000

一、引言

某化工集团公司氨合成废热锅炉和蒸汽过热器为一套联合换热系统。由氨合成塔出来的H2、N2、CH4、Ar和NH3由过热器气体进口进入过热器管程,由过热器气体出口流出后进入废热锅炉管程。水从废热锅炉补水口进入废热锅炉壳程,在废热锅炉内变成蒸汽后,由蒸汽出口排出,然后进入蒸汽过热器壳程,使得蒸汽品质进一步提高。该套氨合成装置在设备投用11个月左右时,工艺介质成分分析时发现蒸汽过热器进出口氨含量相差20~30ppm,之后一段时间蒸汽过热器出口蒸汽氨含量在100ppm以上,最高到400ppm,判断蒸汽过热器出现泄漏。

二、蒸汽过热器设备技术参数及其失效概况

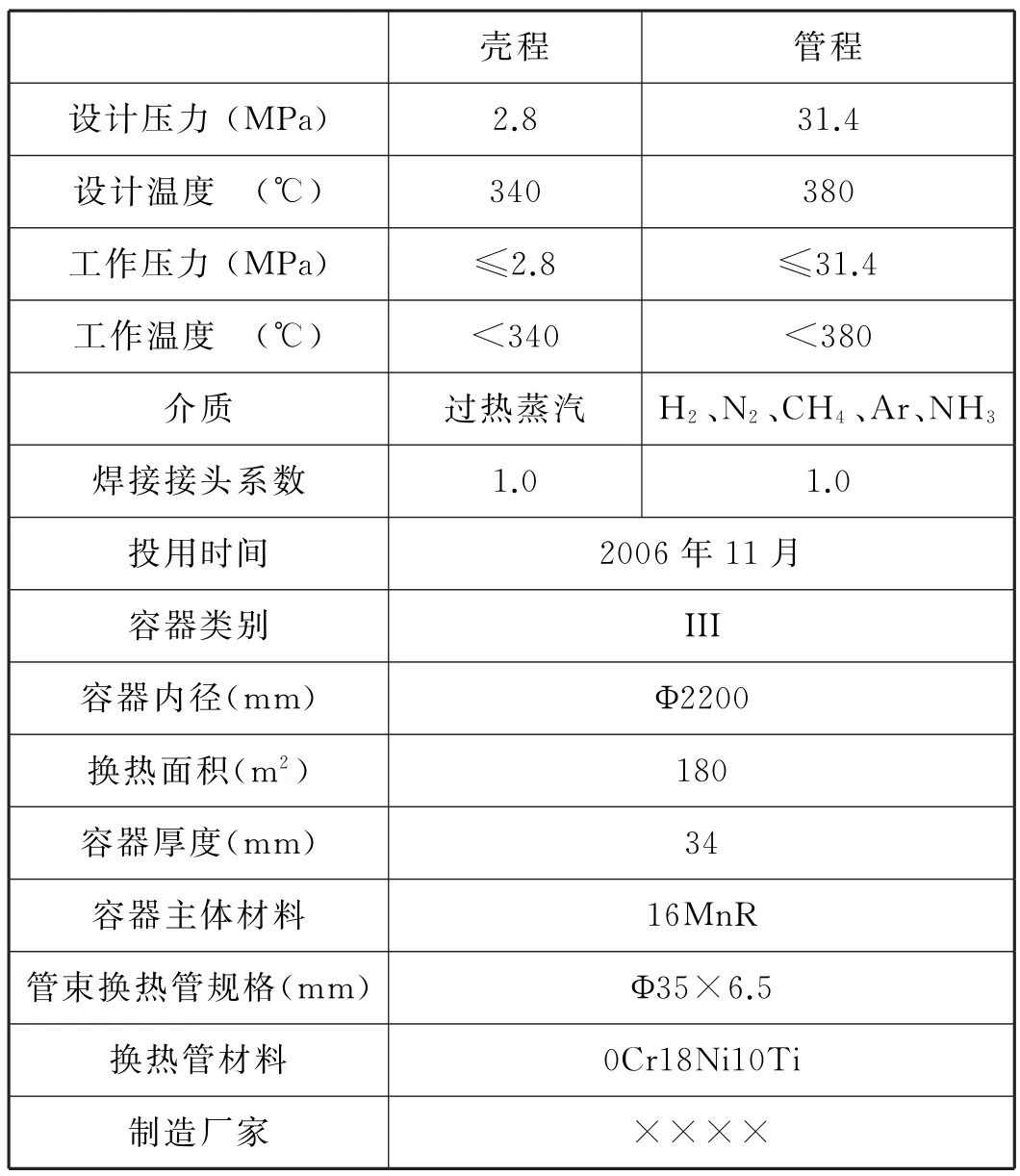

表1 蒸汽过热器技术参数表

为了查明该设备频繁泄露的具体原因,以便采取相应措施解决问题,公司设备主管部门委托山东大学王威强教授科研团队对该套氨合成装置的蒸汽过热器进行失效分析。同时利用装置停车检修机会,对蒸汽过热器进行了拆解检查、水压试验、无损检测等先查找漏点,确定缺陷性质、分布位置等。

通过试压、PT检测发现过热器上管板裂纹分布情况:列管裂纹14处,焊缝裂纹47处 ;过热器下管板裂纹分布情况:列管 裂纹28处,焊缝裂纹82处。管板堆焊层也存在大量裂纹;同时发现换热管束上也有裂纹存在。

在进行壳程加压试验,发现两根列管泄漏严重(0.2MPa、0.3MPa时能听到明显的泄漏声)。采用内窥镜对下管板253根换热管进行检查,发现约40%换热管内表面存在点蚀、脱皮、凹坑、焊瘤等缺陷,其中有一根内表面情况与泄漏换热管一样。

根据现场勘查,资料查询以及厂家技术人员的介绍、提供的见证照片、图纸等资料,可知该过热器和废热锅炉管口和管板的堆焊层只是通过焊接进行密封和强度连接,没有胀接,蒸汽和热水可以到达接近管口和堆焊层的角焊缝焊趾处。通过对堆焊层上裂纹的解剖发现,外部裂纹较短,越向内部越长,说明是由内向外开裂。裂纹多起源于堆焊层和换热管的缝隙处,换热管上外表面上也存在裂纹,部分已经裂穿。其中位于直管段上的裂纹主体呈轴向,两端分叉呈树枝状分布。位于弯管上的裂纹分支较少,主体沿环向开裂,

三、装置所使用的水质和操作情况

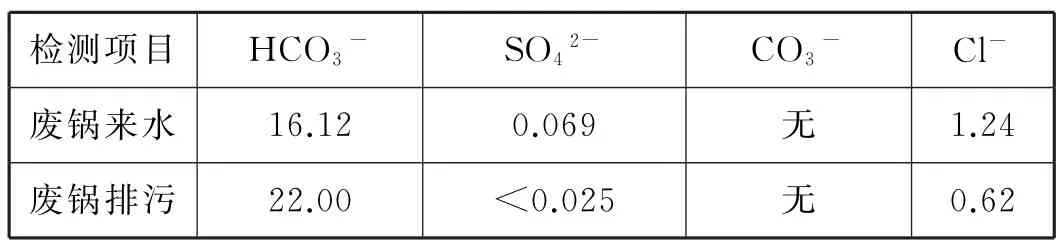

为了分析蒸汽过热器管束失效的原因,对为其提供蒸汽的废热锅炉所使用的水质和操作情况进行了调查。对废热锅炉内的进水和排污水进行取样,检测的离子项目和浓度见表2。从检验结果上看,废锅内的热水和过热器内的蒸汽均有Cl和S元素的存在。而该化工集团公司对氨合成锅炉水正常检测中也检测出了Cl-的存在。

表2 废热水样分析报告 (单位:ppm)

四、失效状况分析

1、管材化学成分分析

分析换热管的材质,判断材质是否符合标准要求。采用直读光谱仪对换热管的化学成分进行检验。根据分析结果可知,换热管材化学成分基本符合GB/T13296-1991《锅炉、热交换器用不锈钢无缝钢管》标准中对0Cr18Ni10Ti钢的成分要求,但Cr和Ni含量偏低,这对换热管的耐蚀性有一定影响。

2、金相组织检测

截取换热管直管段、弯管段不同截面样块,经镶嵌、磨制和抛光后,检测其非金属夹杂物分布情况发现:夹杂物呈棱角状(如方块,三角形等),金黄色,符合TiN夹杂的形貌特征。试样经王水溶液浸蚀后观察,直管段与弯管段的金相组织均为单相奥氏体,有孪晶分布,晶粒较细,晶粒度为7级,符合0Cr18Ni10Ti钢固溶处理的组织要求。

同时通过大量金相组织图片可以发现直管段表面裂纹呈树枝状分布,分叉较多,沿晶裂纹特征明显,并且有晶间腐蚀的痕迹。直管段截面上裂纹由管外壁向内壁扩展,分叉较少,亦为沿晶裂纹。弯管段表面裂纹及截面上裂纹扩展特征与直管段相似。同样对从过热器管桥处取下的样块纵向剖开,观测纵向剖面上的金相组织和裂纹扩展形貌。堆焊层区域经王水浸蚀后,可以看到靠近熔合线区域为枝晶状组织,远离熔合线区域为奥氏体晶粒和枝晶状的δ铁素体。管板基体经4%的硝酸酒精溶液浸蚀后,观测到基体过热影响不完全再结晶区组织:铁素体和铁素体-珠光体集聚组织。其中铁素体为基体受热影响作用但是尚未发生相变的组织,带状分布的集聚组织中的珠光体为再结晶相变组织,熔合线区域基体脱碳形成了白色的铁素体亮带(简略金相图片)。

从金相图片可以清晰观察到纵向剖面上能看见的裂纹,皆起源于堆焊层和管板基体的熔合线。从熔合线向管板基体内扩展的裂纹宏观形貌和现场检测到的在壳体16MnR上发现的裂纹形貌相同,符合低合金钢应力腐蚀裂纹的特征。在堆焊层扩展的裂纹有主干、有分支,主要为沿晶扩展,符合不锈钢的应力腐蚀裂纹形貌的特征。

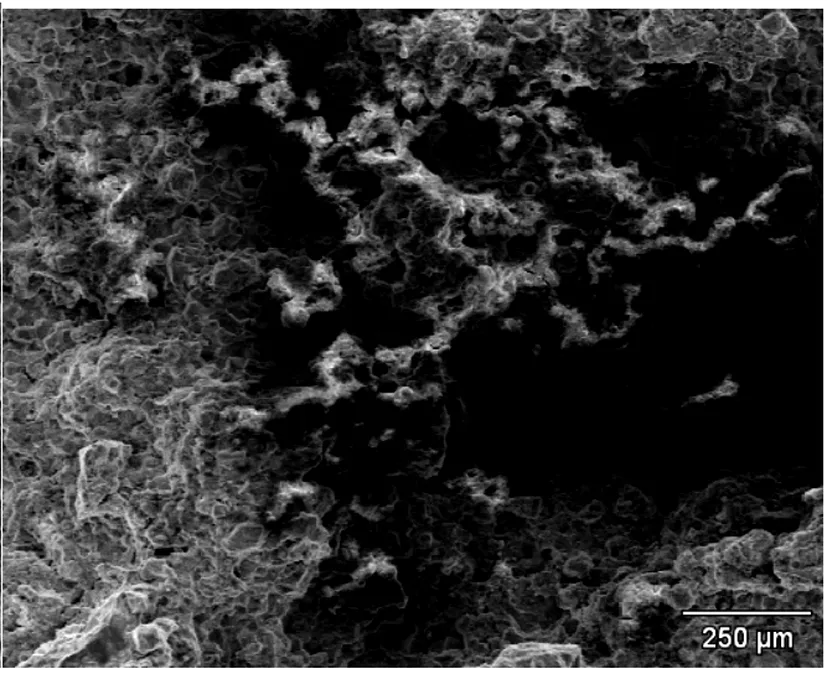

3、断口分析

将含裂纹样块打开后,对裂纹断面进行超声波清洗,使其显露出断口的真实形貌。在扫描电镜下对清洗后的断口进行观察。该裂纹为沿晶开裂,断口形貌为典型的冰糖状花样(见图1),晶界面上有明显的滑移台阶和腐蚀凹坑,并且有沿晶界开裂的二次裂纹,为不锈钢应力腐蚀沿晶开裂的典型断口形貌。对腐蚀较为严重区域晶粒的晶界面(图2)进行扫描能谱分析发现:晶界面上的Cr和Ni含量都很低,见图3,而Ti的成分有所增加。扫描能谱分析,发现Ti含量高达47.45%,同时说明该处有较为严重的Ti偏析。

图1 裂纹断口形貌-2,典型冰糖状断口

图2 断口上腐蚀较重的区域形貌

图3 晶界面的扫描能谱图,扫描区域见图1图2

4、拉伸试验

按照标准GB/T2975-1998《钢及钢产品力学性能试验取样的位置及试样制备》对直管段取样进行拉伸试验,该力学性能指标符合均标准GB/T13296-1991《锅炉、热交换器用不锈钢无缝钢管》的要求,在使用过程中没有发生劣化。

5、结垢和裂纹缝隙杂质的成分分析

蒸汽过热器换热管表面有附着的褐色的垢层,为了确定垢层的成分,在换热管表面结垢较厚处取下一块垢层,干燥后在扫描电镜下进行能谱分析,扫描区域的显微相貌及扫描能谱结果显示垢层中的O、S和Ca元素含量较高。说明蒸汽过热器中上述成分的含量较高。

为了分析裂纹缝隙内腐蚀产物的成分,直管段横截面的裂纹缝隙靠近外壁的初始开裂区域进行了扫描能谱分析,在检测中发现,腐蚀产物的主要金属成分为Fe,非金属元素为Cl和S,在能谱图上能看到明显的Cl和S峰,说明该过热蒸汽的运行环境中壳程介质含有Cl和S。

五、应力腐蚀开裂原因分析

根据上述的分析表明,致使过热器的换热管和管板堆焊层产生裂纹的原因为奥氏体不锈钢的应力腐蚀开裂,各个因素分析如下:

1、蒸汽中Cl--的作用

对于Cr-Ni型奥氏体不锈钢,在高温水和水蒸汽中产生应力腐蚀断裂的Cl-浓度门槛值是很低的。在有溶解氧存在时,几乎只要有Cl-存在,就可能发生应力腐蚀开裂。极端情况下,废热锅炉和热交换器等中含微量Cl-的水,可因沸腾而使Cl-浓缩。管束与管板孔的缝隙处,流体流动受阻,形成微浓度差,提高了换热管应力腐蚀的敏感介质浓度,这也正是管板堆焊层和管口普遍开裂的原因。

2、水中溶解氧和硫的影响

在高温水中,溶解氧对奥氏体不锈钢的应力腐蚀开裂影响很大,它与Cl-离子共存而造成应力腐蚀开裂。废热锅炉水质控制指标中没有溶解氧的要求,在裂纹的夹杂腐蚀产物中发现O的含量较高,因此溶解O2降低了Cl-诱发奥氏体不锈钢应力腐蚀的门槛值[2]。

在垢层和缝隙夹杂物扫描能谱分析中,发现有很明显的S元素峰,而管材中的S含量极低。因此,说明锅炉水中有含S介质的存在。运行过程中,S元素在蒸汽中如果以H2S的形式存在,会在换热管表面和堆焊层形成FeS。在停工或检修过程中遇到氧和空气生成连多硫酸,形成不锈钢产生应力腐蚀的特定介质。连多硫酸造成的奥氏体不锈钢的应力腐蚀多为沿晶开裂特征[3]。

3、工作应力的影响

换热管工作状态中,内部气体压力为pi=31.4 MPa,外部压力为po=2.8 MPa,外直径为35mm,壁厚为6.5mm,通过周向应力、径向应力、轴向应力的计算值(简略)进行比较后认为,在高温水环境中,奥氏体不锈钢发生应力腐蚀开裂所需要的应力值很低,该换热管的应力状态完全具备应力腐蚀开裂的条件。

4、材料因素的影响

0Cr18Ni10Ti不锈钢中加Ti主要起细化晶粒和防止晶间腐蚀的作用,期望在固溶处理时,Ti和多余的C形成TiC。但是,Ti的加入,会形成TiN等非金属夹杂物,并因此使钢的耐蚀性下降[5]。此外,换热管堆焊层和管口部位焊接后没有进行热处理,使钢管原有的热处理状态被破坏,Ti的稳定化作用也基本消失。焊接后冷却不能快速通过400~850℃,则有可能造成一定程度的敏化。远离焊接区域的换热管在开车过程中,可能会发生短时温度超过400℃,同样可以造成晶界上Cr23C6的析出,从而造成晶界附近贫铬,弱化晶界,导致沿晶形貌的应力腐蚀裂纹。

六、综合结论与措施建议

1、该过热器管板堆焊层和换热管开裂的性质为高温氯化物和蒸汽联合作用引起的不锈钢应力腐蚀开裂,其中,水中溶解O2和含S介质使得应力腐蚀开裂的门槛值降低,开裂速度加快。因此从工艺的角度看,增加检测S元素含量指标的控制,在废热锅炉前加除氧设备控制水中的溶解氧是比较可行的方案。装置停车时,先用氮气或惰性气体吹扫,直到系统中的水分吹干,消除生成连多硫酸的条件。

2、对于新制造的废热锅炉和蒸汽过热器,建议将现用的0Cr18Ni10Ti更换为2205型的奥氏体-铁素体双相不锈钢。该类型不锈钢比18-8型不锈钢有更强的耐含少量氯化物工业用水应力腐蚀的能力[6]。

3、失效过热器的管板与换热管的连接处有狭长的间隙存在,容易诱发缝隙腐蚀,进而导致应力腐蚀。因此,建议新造过热器该为密封胀接+强度焊接,焊接后消除应力处理,降低焊接残余应力。