聚丙烯装置清洁化生产的研究及改进措施

2022-07-08冯伟

冯 伟

中国石油化工股份有限公司北京燕山分公司 北京 100000

1 引言

中国石化燕山石化公司地处北京市房山区,是我国建厂最早、规模最大的现代石油化工联合企业之一。聚丙烯树脂是公司主打产品,合成树脂厂共有三套聚丙烯装置,其中第一聚丙烯装置与第三聚丙烯装置采用INNOVENE工艺,第二聚丙烯装置采用三井油化的HYPOL工艺。三套装置最早建于1994年,距今已有27年的历史,存在部分设计不符合当今环保规范的情况,对环境造成了一定的影响。在我国“碳中和碳达峰”环保背景下,如何实现聚丙烯清洁化生产已经迫在眉睫。本文对三套聚丙烯装置的实际生产过程进行研究,对装置可燃气压缩机组及火炬系统产生的废气、挤压造粒系统产生的颗粒废水、添加剂系统产生的废粉以及生产过程中的废包装物进行分析,提出了相应的改进措施,为聚丙烯装置的清洁化生产提供参考。

2 装置废气治理

2.1 装置可燃气压缩机组产生的废气治理

2.1.1 装置可燃气压缩机组产生的废气

装置中的往复式压缩机是容积式压缩机的一种[1],用于给丙烯、乙烯等工艺气体增压,主要由气缸、曲柄连杆机构、活塞组件、密封填料、气阀及机身组成。其中,密封填料的主要作用是密封气缸内座与活塞杆之间的间隙,阻止气体沿活塞杆径向向外泄露。当压缩机组长时间运转后,由于活塞杆和密封填料之间存在相对运动,气缸中具有一定压力的气体必然会从密封填料中泄露出去,引起密封填料密封效果变差或者活塞杆磨损等问题,部分工艺气体会通过压缩机组密封填料泄露引至高处向大气排放,不仅会造成安全隐患,而且也造成了环境污染。

2.1.2 采取的主要措施

针对压缩机组部分工艺气体通过密封填料泄露的问题,通过技术改造将漏气经由回收管引回至压缩机入口缓冲罐。部分无法完全回收的泄露气会通过填料2后继续泄露,将该部分泄露气通过管线引入火炬管网,通过两步回收将泄露气实现密闭排放,避免造成环境污染。

2.2 火炬系统中的非甲烷烃及氮气的回收利用

2.2.1 火炬系统概况

火炬系统在石油化工行业中比较常见[2,3],石油化工装置在正常生产和事故状态下均不可避免的要排放一定量的易燃易爆气体,为了防止火灾及爆炸事故的发生,这些可燃气需要经过管网汇集后送至界外的火炬处进行燃烧处理。目前企业使用的火炬管网共接有3套连续法聚丙烯装置,2套苯酚丙酮装置、1套己烷装置。聚丙烯尾气的主要组成是非甲烷烃和氮气,以往有两种处理方式,一部分经压缩机增压后送往锅炉作燃料使用,另一部分则输送至火炬进行焚烧。由于聚丙烯尾气的成分主要是氮气,轻烃组分浓度较低,作为燃料使用热值也较低,这导致其放火炬焚烧时,燃烧不充分,燃烧后伴有黑色尾烟,造成空气污染。

2.2.2 可燃气回收措施

本装置利用变压吸附原理,将三套聚丙烯装置产生的尾气在常压下经过吸附罐吸附分离,将丙烯气和氮气分离后回收利用,

变压吸附分离是气体分离的一种常用方法[4,5],其基本原理是利用吸附剂与气体混合物中不同化合物之间存在分子间力的差异,将穿过吸附塔的混合气体中吸附力较强的化合物吸附下来,吸附力较弱的化合物则不被吸附而透过吸附剂塔层。

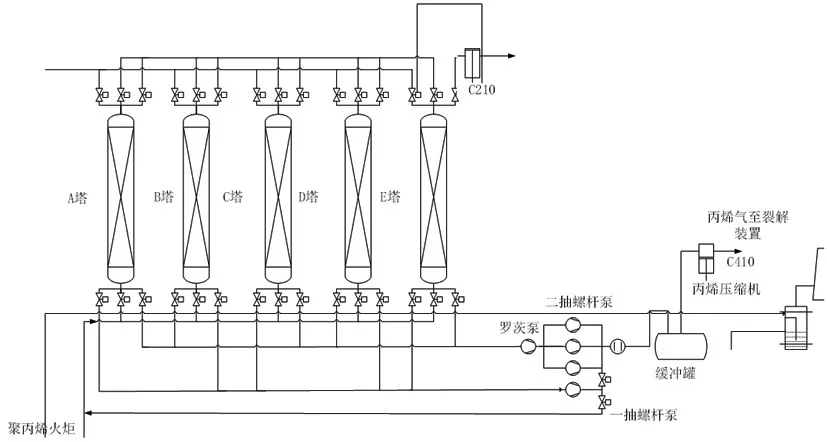

原料火炬气进入装置后,分5路进入5座同时处于吸附状态的吸附塔(如图1所示),在穿过吸附塔过程中,进料气中的有机物被吸附剂吸附下来。然后用螺杆泵对吸附塔进行抽真空,随着抽真空压力的降低,吸附在吸附剂上的丙烯、己烷等有机物逐渐开始被脱附下来,螺杆泵出口排出的丙烯气等脱附气经冷却后进入压缩机入口缓冲罐。经C410压缩机升压后送入裂解装置进行回收利用。

图1 尾气回收系统工艺流程图

不易被吸附的惰性气体(氮气和氢气)则穿过吸附剂塔层,从吸附塔出口侧排出。经过分析后,发现混合气体中氮气纯度达到95%,考虑到聚丙烯装置中汽蒸干燥单元对氮气浓度要求较低,因此新增C210压缩机对该部分气体升压重新引入聚丙烯装置气蒸干燥单元循环利用,在节能降耗的同时减少了废气等的产生。

3 挤压造粒系统的废水治理

3.1 挤压造粒系统流程

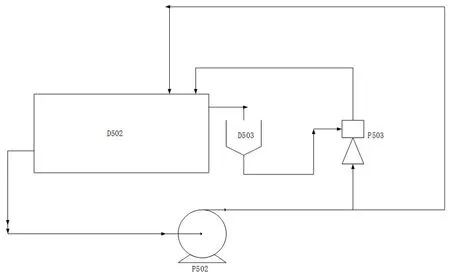

树脂粉料、添加剂经由挤压机料斗进入至双螺杆挤压造粒机中,被混炼、熔融后进入齿轮泵进一步增压。随后,熔融态的树脂经过滤网进入水下造粒机,被切刀切成聚丙烯粒料。聚丙烯粒料被颗粒水冷却并和其一起进入块料分离器和旋转干燥器。在此过程中,颗粒水返回至颗粒水箱D502中,经过干燥的聚丙烯粒料则进入颗粒振动筛中进行筛选,合格产品被输送至产品缓冲料斗中,而不合格产品则被输送至地面料斗。颗粒水系统由颗粒水箱D502、颗粒水泵P502和颗粒水冷却器E504组成。

在熔融状态的聚丙烯树脂被水下切粒机切成颗粒的过程中,由于模板磨损、切刀与模板配合等一系列原因,会有大量的聚丙烯粉末产生。这些粉末与颗粒水一起进入到颗粒水箱进行物理沉降,聚丙烯细粉通过颗粒水溢流槽与溢流而出的颗粒水进入到废水池。

3.2 改进方案

建议在溢流管出口增加过滤板,过滤后的细粉定期收集,过滤后的颗粒水进入下面的收集槽。此外,从颗粒水泵P502铺设一条返回颗粒水箱D502的管线,在该管线处安装射流泵,利用射流泵产生的低压将收集槽中的颗粒水重新输送至D502水箱(如图2所示)。该方案的实施可以实现颗粒水的循环再利用,从而有效降低挤压造粒系统产生的废水排放。

图2 挤压造粒系统改造示意图

4 装置固体废弃物治理

4.1 添加剂系统废粉的回收

4.1.1 添加剂系统流程

在聚丙烯生产过程中,需要用到抗氧化剂以及除酸剂等添加剂[6,7],一般会根据实际需要以一定添加比例从助剂配制罐加入,随后进入搅拌罐TK502与所需要的聚丙烯粉料按照一定比例进行搅拌混合,搅拌均匀的粉末通过失重称Z504进入挤压机料斗。

人工向助剂配制罐Z509加添加剂时,添加剂粉末会被氮气挟带,使得整个加剂操作间弥漫大量粉尘,不仅会危害操作人员的身体健康,同时也容易造成粉尘爆炸。此外,在添加剂向挤压机料斗加料和聚丙烯粉料向挤压机料斗加注的过程中,部分超细粉会被氮气挟带进入M508粉尘收集罐,该部分超细粉作为危废进行处理,氮气则经过M508过滤后排放至大气,以保证聚丙烯粉料和助剂下料过程中的压力平衡,防止粉料架桥。

4.1.2 解决措施

针对在Z509配剂过程中产生的粉尘,可以在Z509顶部增加抽尘风机,同时在抽尘风机入口安装过滤器,这样保证能完全除去配制间的粉尘,同时过滤器除去的添加剂粉尘可以继续加入到Z509配制罐循环利用,减少了危废的产生。

针对部分被氮气挟带进入M508的超细粉,由于M508为碳钢材料,可能会污染该部分粉料,使得粉料无法回收利用。因此,将M508制作材料升级为不锈钢,并在M508底部新增螺旋输送器J534,从而将超细粉重新输送至挤压机料斗以达到循环利用的目的,氮气则可以通过M508袋滤器后排放至大气。

4.2 废包装物的回收利用

4.2.1 废包装物现状

聚丙烯生产过程中需要配置三种催化剂,其中主催化剂是以氯化镁为载体的钛系固体催化剂[8],以粉末状形态存在,通过内衬桶送入装置,该催化剂桶为一次性使用。助催化剂是三乙基铝,遇空气会进行燃烧,遇火则会发生爆炸[9],采用特质的钢瓶送入装置。第三组份是硅烷[10],主要作用是改善催化剂体系的定向能力,提高产品的等归度,以液态形式存在,通过硅烷桶送入装置,由于硅烷为难挥发液体,在硅烷桶内壁不可避免形成残留物,最终只能以危废品的形式交给有资质的厂家进一步处理。

4.2.2 建议改进方案

硅烷为液态物质,参考烷基铝加入形式,更换硅烷桶为带内插管与加压口的钢瓶。在使用过程中,利用氮气对硅烷加压,使其通过内插管加入配制罐D105。钢制硅烷瓶具有灌装方便、不易损坏、容积大等优点,可以由生产厂家运回重复利用,减少了危废的产生。

5 结论

(1)针对装置可燃气压缩机组产生的废气,采用两步法进行回收利用,减少了可燃气向现场的直接排放,杜绝了环境污染。利用变压吸附原理,将三套聚丙烯装置产生的尾气在常压下经过吸附罐吸附分离,将丙烯气和氮气分离后回收利用。

(2)针对挤压造粒系统产生的颗粒水,通过改进聚丙烯粉末的收集方式以及颗粒水的回收途径,实现颗粒水的循环再利用,最大程度回收该系统所产生的废水。

(3)针对添加剂系统产生的粉尘,通过安装抽尘风机及过滤器等手段,减少添加剂配制间的粉尘。此外,通过改进粉尘的回收途径,使得下料过程中挟带的超细粉重新进入挤压机回收利用。

(4)针对生产过程中产生的废弃硅烷包装物,通过更改硅烷包装材质及结构,使得硅烷包装物能够反复回收利用,减少了装置危废的产生。

通过实施一系列的改进措施,降低了聚丙烯装置的污染排放,为装置的安全平稳环保运行奠定了坚实的基础。同时,该系列措施可以提高企业的盈利水平,每年通过尾气回收系统可为企业创造效益约4000万元,很好的实现了环保与经济效益的结合。