基于BIM与实时数据的碾压实时监控系统研究

2022-07-08史跃洋

江 浩,舒 倩,史跃洋

(1.国家电投集团远达环保股份有限公司,重庆 401120;2.国家电投集团四川电力有限公司,四川 成都 610000;3.中国电建集团北京勘测设计研究院有限公司,北京 100020)

1 研究背景及意义

堆石坝填筑施工质量控制是施工质量控制的重要环节,直接关系到大坝的运行安全,而大坝填筑施工质量与坝料质量和碾压质量有关[1]。因此在堆石坝的填筑施工中,有效地控制坝料性质和碾压过程的质量是保证大坝填筑施工质量的关键,传统的人工控制碾压参数和试坑取样的检测方法[2]很难达到水电工程数字化建设管理创新水平的高要求。因此,本文引入物联网和互联网技术,研发实时、全天候和高精度的大坝填筑质量实时监控系统,引导施工作业,辅助质量评价,有效提升了工程建设效率和质量[3]。碾压实时监控系统以碾压源数据为基础、云计算为计算手段、BIM+GIS引擎为可视化载体,将抽象的碾压参数和碾压效果直观表达,同时实现碾压全过程的可追溯性。

2 监控系统技术体系

大坝碾压质量实时监控系统依托北斗定位、振动传感器等硬件设备,采用RTK技术进行载波相位动态差分以提高定位精度,依托4G网络实现无线传输,引入公有云服务确保实时数据全天候存储,并基于计算机图形学相关算法和BIM技术,将施工数据图形化和可视化。

2.1 计算机图形学技术

依靠硬件设备采集的数据通常呈多维、散状分布,不符合现场碾压连续性分布的特征,多维散乱点转化为连续分布的面状结构是数据分析的关键。依托计算机图形学中多维散乱点绘图算法,将实时采集的碾压机定位点数据转化为连续系列并图形化展示。本文主要用到的算法包括点在多边形内判断算法、点集在多边形内判断算法等。

2.1.1 点在多边形内判断

通常判断点在多边形内部有3种方式,分别为面积和判别法、夹角和判别法及引射线法。

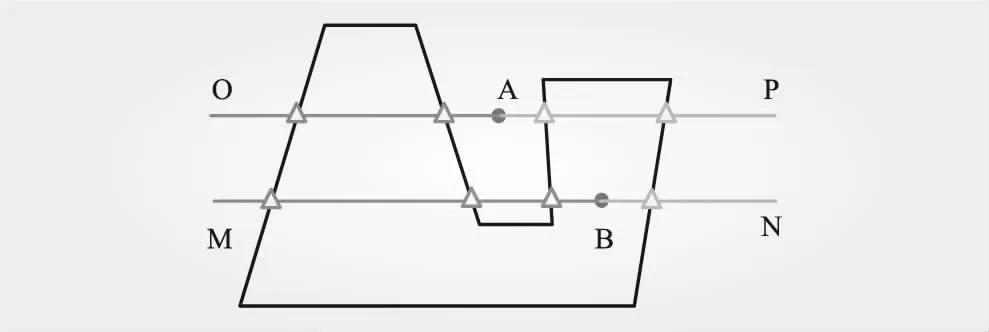

在大坝碾压行进过程中,碾压机并不是一直在仓面上行进,需对碾压机的位置进行判断,或在某些位置出现速度或者激振力不合格,需要明确定位该点位,同时保证该点位在碾压仓面上。本文应用引射线法进行判断(见图1)。判断方法为:射线AP、AO与多边形的交点数量为2,属于偶数,判断A点在多边形外部;射线BM、BN与多边形交点数量分别为3和1,为奇数,判断B点在多边形内部。

图1 点在多边形内判断算法图示

2.1.2 点集在多边形内判断

剩余未计算的点可组成凸壳,通过判断凸壳的顶点是否在多边形内和多边形的顶点是否在凸壳外即可区分多边形内部和外部的点。

2.2 BIM+GIS引擎技术

“BIM+GIS”引擎承载大坝填筑全过程的碾压数据,并包含首部枢纽范围内大场景及边坡等细部模型,地理数据的融合和大体量模型的轻量化显示是“BIM+GIS”引擎的重点及难点。

地理信息数据的融合首要解决的问题是DLG、DOM和DEM数据的融合显示,三维引擎通常采用DOM和DEM数据融合以达到生成三维地形的作用,但DLG为二维矢量数据,不能直接添加到三维引擎中。本文基于RBSC算法,将DLG数据融合到三维场景中,再配合DOM和DEM生成的三维地形,达到了多精度DLG、DOM和DEM数据的融合显示。

模型轻量化技术优化了渲染流水线负载,最大程度地降低渲染模型的显存和内存使用量,以最简单的点、线几何图形无缝替代单一的由多边形和纹理贴图构成的数据模型,从而大幅提高渲染算法的性能。通过动态选择渲染图元,合理指定不同的渲染数据模型并进行无缝转换,实现在任意视点下对三维场景的完整、高精度表现,达到动态的、视觉无损的多分辨率三维显示效果。多精度显示效果如图2所示。

图2 多精度显示效果

3 系统监控目标控制与算法实现

基于常规心墙堆石坝质量控制理论,本文以大坝施工质量检查为结果控制目标,以大坝施工工艺参数为过程控制目标[4],结合四川省阿坝州剑科水电站项目,建立大坝碾压质量实时监控系统质量控制体系。

3.1 心墙堆石坝质量控制标准

根据DL/T 5129—2007《碾压式土石坝施工规范》,碾压式土石坝填筑标准与坝的级别、高度,坝型,坝的不同部位,土石料的压实特性,压实机具,坝料的填筑干密度、含水率、力学性质以及施工条件和气候等多元复杂因素相关[5]。对于心墙堆石坝,心墙碾压填筑质量决定了坝体的防渗效果,粘性土的填筑标准以压实度和最优含水率作为设计控制指标,砂砾石和砂的填筑标准应以相对密度控制,堆石的填筑标准宜用孔隙率为设计控制指标。不同的工程项目通常通过碾压试验确定填筑料的碾压标准,不同填筑料其试验指标和试验方法不同,剑科水电站大坝填筑料试验检测方法及指标见表1。

表1 剑科水电站大坝填筑料试验检测方法及指标

3.2 心墙堆石坝填筑过程控制

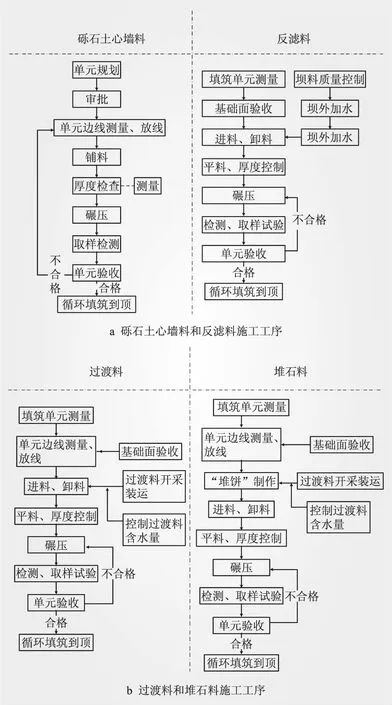

剑科水电站心墙堆石坝共涉及6类填筑料,分别为砾石土心墙料、接触黏土、反滤料Ⅰ、反滤料Ⅱ、过渡料和堆石料,碾压施工工艺主要包括单元(仓面)划分、仓面验收、测量标线、铺料、碾压、仓面监控、取样检测等,针对不同分区调整施工工艺和工序,见图3。

图3 施工工序

引入定位设备、振动传感器等设备,以数字化手段严格控制铺料和碾压过程。在填筑面建立测量控制网格,利用GPS快速移动测量技术分别测量铺料后和碾压后的高程[6],满足要求后方可进入下一道工序;碾压过程中,利用北斗定位设备实时采集碾压机定位数据,通过振动传感器获取碾轮振动数据,按照相关算法实时计算碾压机行走速度、激振力数据,利用网格算法绘制碾压轨迹,并实时计算整个碾压工作面的标准遍数覆盖率[7],同时在碾压机驾驶舱内安装平板,内置工程地图,实时为碾压机操作员提供线路指引和碾压效果,有效避免“盲碾”现象的发生。通过对铺料厚度和碾压过程的严格控制,结合现场监理和试验检测人员的专业质量检测,全面提升心墙堆石坝填筑质量,提升现场施工规范化作业和管理水平。

3.3 网格化算法及关键参数计算

碾压控制是堆石坝质量控制的核心手段,在传统大坝填筑过程中,通常是事后点式检测,随机性比较大,并且在碾压过程中,碾压行为不可控,漏碾、过碾均可能造成无法挽回的后果。标准碾压遍数由前期碾压试验获取,受施工复杂环境影响施工作业人员经常忘记碾压遍数,导致仓面部分区域过碾或欠碾,因此碾压参数的计算至关重要。大坝碾压质量实时监控系统基于计算机图形学算法,结合碾压实际管理流程,对碾压过程中重要参数进行计算,包括遍数、厚度、速度、行进方向等重要参数,通过图形化展示给予作业人员操作指引,提升碾压施工水平。

3.3.1 网格化计算

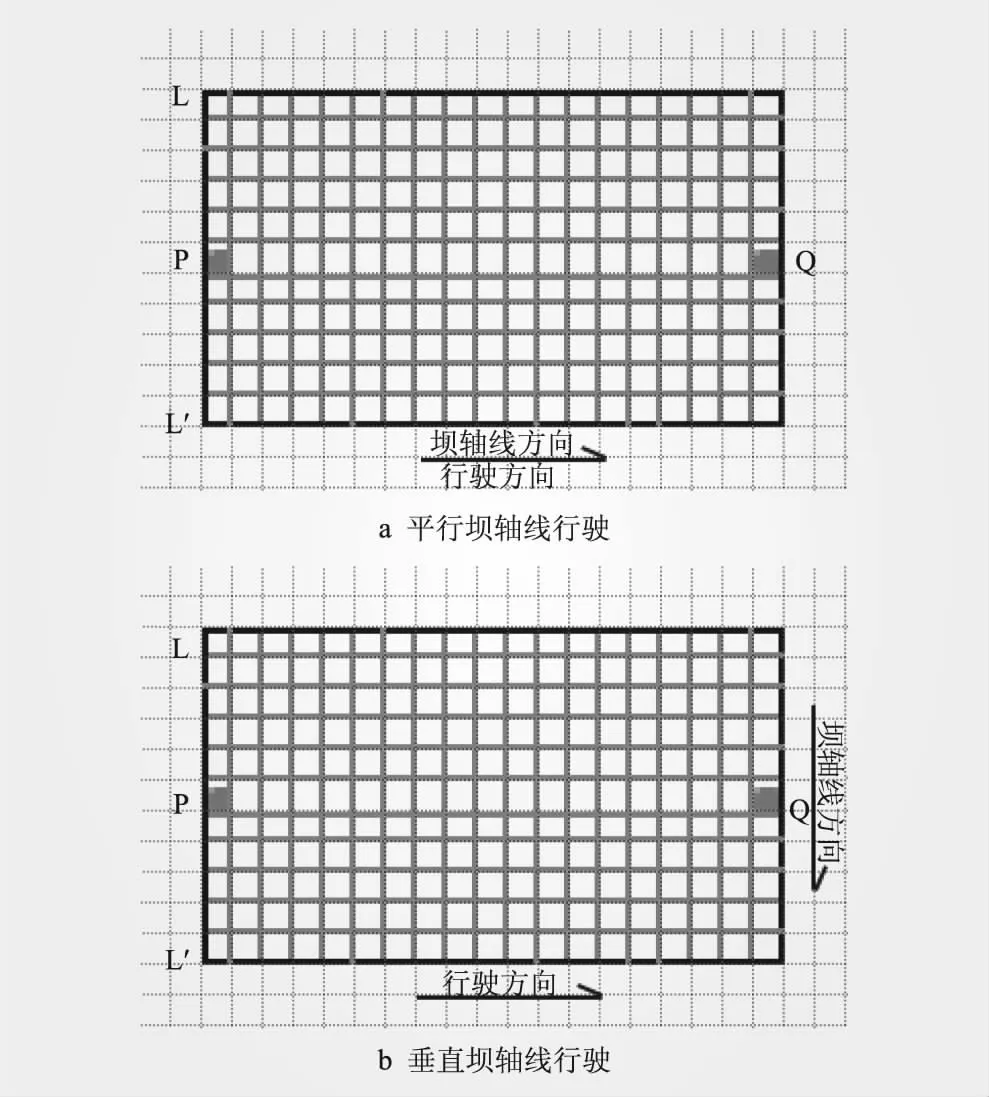

根据计算机图形学算法,将仓面网格化,网格划分越小计算越精细,同时占用服务器资源越多、计算时长越长[8],考虑到工程现场的实用性以及规范化作业要求,本文采用0.2 m网格以平行坝轴线为前进方向网格化仓面,并将仓面左下角命名为A,按照逆时针方向分别为B、C和D,以AB为X轴,AD为Y轴。绘制网格化算法完成后,实时计算采集的数据,该计算过程中用到点、点集在多边形内、向量以及三角形万能公式等相关算法知识,计算分以下几种工况。

3.3.1.1 仓面第1次计算

步骤一。根据点在仓面上算法获取在仓面上的第一点P,根据余弦定理计算∠PAB和∠PAD的余弦值(∠PAB和∠PAD均为锐角),点P在仓面坐标系内的坐标为(Xp,Yp),记录P点作为最后一次计算点。

(1)

(2)

步骤二。计算下一个在仓面内的点Q,并按照步骤一计算Q点在仓面坐标系内的坐标(XQ,YQ)。

步骤三。计算向量PQ和向量AB夹角cosα,并判断cosα的大小。施工现场通常用白灰绘制仓面边界线,用于碾压机行进指引,如图4所示。通过现场观察试验,本文计算中当|cosα|≥0.7时,可认为碾压机平行于坝轴线行驶(见图4a),更新Q点的坐标为(XQ,YP),黑色矩形框内小网格即为碾压机碾压过的区域,LL’为碾压机宽度,更新最后一次计算点为Q。当|cosα|<0.7时,可认为碾压机垂直于坝轴线行驶,更新Q点的坐标为(XP,YQ)(见图4b),更新最后一次计算点为Q。

图4 碾压机行进指引

3.3.1.2 仓面第N次计算(N>1)

仓面第N次计算(N>1),首先取最后一次计算点作为起始点,重复仓面第1次计算过程。

3.3.2 关键参数计算

碾压控制的关键参数包括遍数、厚度和行驶速度[9],对于碾压遍数,绘制完网格后,为每一个网格遍数赋值0,按照网格化算法计算出碾压机两点间行驶过的网格, 该部分网格遍数增加1遍。

厚度的计算基于采集的高程计算,每一个网格的初始高程为铺料之前的仓面高程,碾压机两点间行驶过的网格高程更新为P点的高程,碾压完成后减去仓面高程即为厚度[10]。

速度的计算不依赖于网格化计算,根据坐标计算两点间距离S,两点的时间差记为δt,速度计算如下

(3)

式中,V为两点的平均速度;S为两点间的距离;δt为两点的时间差。

4 监控系统研发

大坝碾压质量实时监控系统由网页端和手机APP组成。网页端主要实现大坝碾压实时数据与BIM模型集成,包括仓面管理、碾压实时监控、碾压质量报告等主要子模块;手机APP主要方便现场作业,以实用和服务施工现场为前提和开发原则,包括仓面管理和碾压成果管理。

4.1 网页端

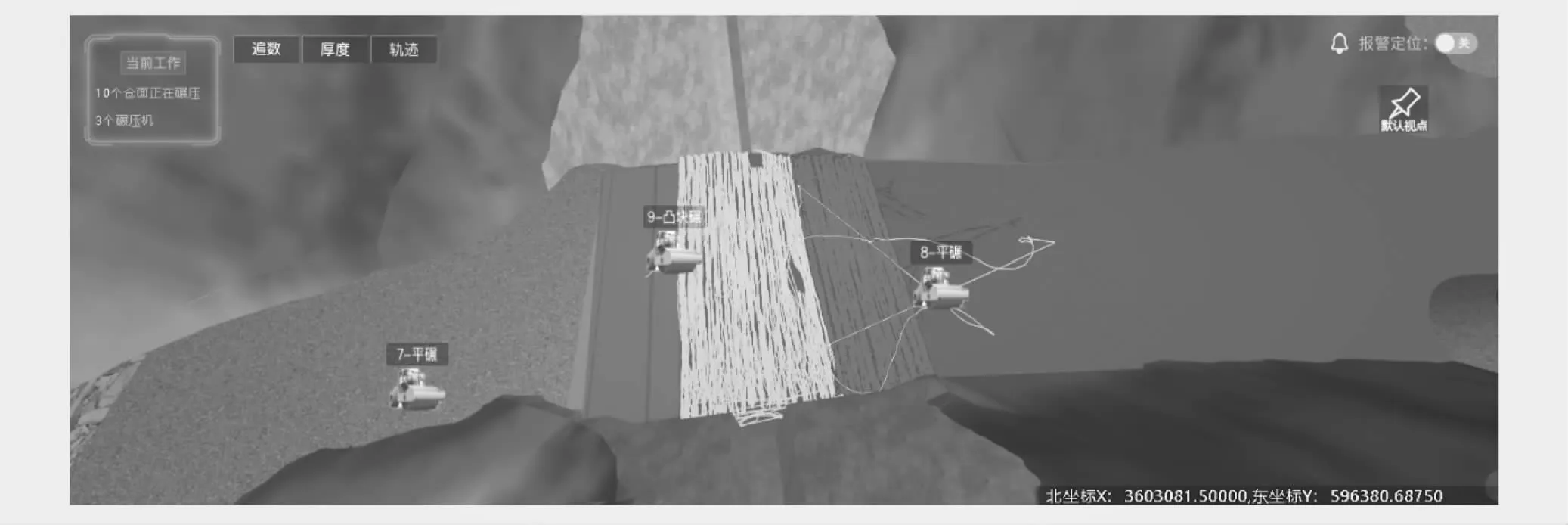

仓面管理实现对大坝填筑面的规划和管理,包括大坝的坐标、碾压指标等关键参数,相关参数的录入是仓面碾压过程中报警和预警的基础;仓面铺料、整平等完成具备碾压条件后,可在实时监控界面查看碾压机行走轨迹、仓面遍数或厚度实时数据,并且根据仓面设定的碾压指标进行报警,及时发现仓面碾压过程中的不规范行为,提升大坝填筑质量;碾压完成后,可查看数字化碾压质量报告,报告包括遍数、速度、激振力报告等。图5为碾压实时监控轨迹绘制图。

图5 碾压实时监控轨迹绘制

4.2 手机端

水电工程施工现场环境复杂,数字化的应用多数情况下依赖于手机APP。仓面管理主要用于录入仓面坐标、输入仓面碾压指标,考虑到现场输入工程坐标出错率较高,APP提供图像识别功能,通过拍照或者上传照片自动识别工程坐标;碾压成果管理主要用于辅助查看已经碾压完成的仓面的碾压结果,包括碾压遍数、碾压后的高程、碾压速度和报警统计等。图6为手机仓面管理-碾压成果管理界面。

图6 仓面管理-碾压成果管理

5 结 论

本文以“BIM+GIS”引擎和碾压监控目标质量控制标准与理论为基础,基于互联网、物联网和计算机技术,研发出大坝碾压质量实时监控系统,并成功应用于项目现场,弥补了人为管理过程中的遗漏,有效提升了施工现场碾压质量,促进了工程管理层次和质量的提升,创造了可观的社会经济效益。随着北斗技术的进一步发展,定位精准度将大幅度提升,将更进一步提升大坝碾压质量实时监控系统准确度,促进智慧水电的全面发展。