干燥方式对葛粉—脂肪酸复合物冲调性的影响

2022-07-08张志林徐苑瑞罗舜菁刘成梅

张志林 张 璇 徐苑瑞 罗舜菁 刘成梅

(南昌大学食品科学与技术国家重点实验室,江西 南昌 330047)

葛粉是一种富含异黄酮等活性物质的冲调食品[1]。然而,葛粉用热水直接冲调时易结块,严重影响食用品质。葛粉结块的原因是一部分葛粉与热水接触后迅速糊化,形成凝胶网络,包裹剩余未糊化的葛粉并阻碍它们进一步吸收水分糊化,最终产生外层为凝胶,内部为未糊化葛粉的块状物[2]。为了让冲调后的葛粉不产生结块、质地细腻并且具有黏稠感,传统的解决方式是先将葛粉用冷水调芡,再用热水冲调。这将增加冲调时间,给消费者带来不便。为此,前人做了大量的研究改善葛粉冲调性,其主要思路有4种:① 抑制葛粉的糊化进程[2];② 提高葛粉的吸水速率[3];③ 提高葛粉在水中的分散性[4];④ 提高葛粉在水中的溶解度[5]。

淀粉在糊化时,直链淀粉浸出,此时若有配体(碘、乙醇和脂肪酸等)存在,将会形成淀粉—配体复合物[6]。现有研究[7]表明,添加少量脂肪酸即可与淀粉形成复合物,从而抑制加热时淀粉颗粒的膨胀。据此推测,通过与脂肪酸复合或许能够降低葛粉的糊化速率,使其在热水中无法快速形成凝胶网络,从而避免葛粉颗粒因被凝胶网络包裹而来不及充分吸水所导致的结块现象,改善葛粉冲调性。淀粉—脂肪酸复合物是一种新型抗性淀粉,将其应用于膳食中,不仅能够满足人们对低糖、低能量食品的需求,更能够提高食品的营养价值,所以淀粉—脂肪酸复合物在食品当中的应用受到学者们密切关注[8]。目前,关于葛粉—脂肪酸复合物的冲调性研究尚未见诸于报道。

此外,不同干燥方式制备的产品,其结构会有所差异。常丰丹[9]发现热风干燥比冷风干燥更有利玉米淀粉—脂肪酸复合物的形成。Ahmed等[10]发现通过冷冻干燥制备的香蕉粉颗粒呈现多孔状结构,热风干燥制备的香蕉粉颗粒较为平整,使得前者的堆积密度显著低于后者。Dueck等[11]发现热风干燥、微波干燥和过热蒸汽干燥影响了小麦的堆积密度和孔隙率,从而影响了小麦在蒸煮过程中的吸水能力。由此推测,干燥方式可能会影响淀粉—脂肪酸复合物的吸水能力,从而导致其冲调性的差异。

研究拟将葛粉与月桂酸(占葛粉干基质量的3%)共糊化后,通过不同干燥方式(喷雾干燥、冷冻干燥、鼓风干燥和远红外干燥)制备成葛粉—脂肪酸复合物,从晶体结构、微观结构、堆积密度、吸水性指数和膨胀势的变化,探究干燥方式对葛粉—脂肪酸复合物在(95±2) ℃热水直接冲调时的结块性、流变性质和稳定性的影响,旨在为冲调型粉状食品的制备提供理论指导。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

葛根:粉葛,广西南宁源源特产店;

月桂酸:纯度为98%,上海阿拉丁生化科技股份有限公司;

其他试剂均为分析纯及以上。

1.1.2 主要仪器设备

小型喷雾干燥仪:B-290型,瑞士Buchi公司;

冷冻干燥仪:4.5 L型,美国Labconco公司;

电热恒温鼓风干燥箱:DGG-9240A型,上海森信实验仪器有限公司;

远红外加热炉:DIR613C型,重庆雅马拓科技有限公司;

扫描电子显微镜:SU8100型,日本Hitachi公司;

光学显微镜:Ni-U型,日本Nikon公司;

流变仪:MCR302型,奥地利Anton Paar公司。

1.2 试验方法

1.2.1 葛粉的制备 将葛根去皮、切块、绞碎后装入200目的滤袋中,然后在适量蒸馏水中揉搓、浸提10 min。将所得浸提液沉淀3 h,去除上清液,该步骤重复3次,再将所得沉淀在40 ℃烘箱中干燥至水分含量为10.0%以下,过100目筛,即得到原葛粉,该样品作为对照组(NK)。

1.2.2 葛粉—脂肪酸复合物的制备 将原葛粉配成5.0%的悬浮液置于95 ℃的水浴锅中进行搅拌加热,当悬浮液温度达到60 ℃时,加入占葛粉干基质量3%的溶解于无水乙醇中的月桂酸。继续搅拌加热25 min后在室温下冷却2 h,分别经喷雾干燥(进风温度175 ℃,进料速度0.4 L/h,物化压力4×104Pa)、冷冻干燥(加热温度-60 ℃,真空度1 Pa)、鼓风干燥(热风温度40 ℃)、40 ℃远红外加热炉干燥(红外辐射温度40 ℃)至水分含量为10.0%以下,再用无水乙醇洗涤3次去除未复合的月桂酸,晾干,过100目筛。最终获得喷雾干燥葛粉—脂肪酸复合物(SK-C12)、冷冻干燥葛粉—脂肪酸复合物(FK-C12)、鼓风干燥葛粉—脂肪酸复合物(OK-C12)和远红外干燥葛粉—脂肪酸复合物(IK-C12)。

1.2.3 晶体结构 采用X射线衍射仪测定葛粉—脂肪酸复合物的晶体结构。X射线衍射仪上的铜管在40 mA和40 kV下工作并产生一定波长的Cu Kα射线。在5°~35°的衍射角(2θ)范围内,以每秒0.02°的步长扫描样品得到样品的衍射图谱。根据式(1)计算淀粉颗粒的相对结晶度[12]。

(1)

式中:

Rc——相对结晶度,%;

Ac——结晶区域面积;

Aa——无定形区域面积。

1.2.4 电镜扫描 将葛粉—脂肪酸复合物粘附在贴有导电胶的铝台上并喷涂金薄膜,用扫描电镜在加速电压为5 kV,放大倍数为500倍下观察样品的微观结构。

1.2.5 堆积密度的测定 参照Zhang等[13]的方法,并做适当修改。将10 g葛粉—脂肪酸复合物慢慢加入50 mL量筒中,再轻轻敲打量筒直至样品的高度不再变化,记录此时葛粉—脂肪酸复合物的体积。按式(2)计算堆积密度。

(2)

式中:

B——堆积密度,g/mL;

M——样品的干重,g;

V——样品的体积,mL。

1.2.6 吸水性指数的测定 参照何兴芬等[14]的方法并加以修改。准确称取2.5 g葛粉—脂肪酸复合物置于50 mL 离心管中,加入30 mL蒸馏水,在30 ℃水浴震荡30 min后,7 000×g离心15 min。倒出上清液,称量离心管中沉淀的质量。按式(3)计算吸水性指数(water absorption index,WAI)。

(3)

式中:

IWA——吸水性指数,%;

W——倒出上清液后沉淀质量,g;

M——样品的干重,g。

1.2.7 膨胀势的测定 参照黄琪等[15]的方法略做修改。将0.5 g葛粉—脂肪酸复合物分散于25 mL蒸馏水中,在95 ℃下水浴震荡加热30 min。加热期间每隔5 min 上下剧烈摇晃样品以保证充分糊化。冷却至室温,7 000×g离心15 min,将上清液倒掉,称量沉淀物质量,再将沉淀物在105 ℃烘箱中干燥至恒重。按式(4)计算膨胀势。

(4)

式中:

Ps——膨胀势,g/g;

W1——沉淀物质量,g;

W2——沉淀物干燥至恒重质量,g。

1.2.8 冲调性分析

(1) 结块率:根据Wang等[3]的方法略作修改。将50 mL 蒸馏水加热至(95±2) ℃,加入约3.2 g样品,用打蛋器匀速搅拌60 s,得到的冲调液过筛。将筛得的结块置于烘箱中干燥至恒重,按式(5)计算结块率。

(5)

式中:

Ar——结块率,%;

W1——样品的干重,g;

W2——结块干燥至恒重质量,g。

(2) 结块的显微观察:用显微镜观察葛粉—脂肪酸复合物冲调后产生的块状物结构。将1.2.8(1)中冲调液过筛得到的结块置于载玻片上,再滴适量水使其分散后,用光学显微镜进行观察。

(3) 流变性质:用流变仪测定葛粉—脂肪酸复合物的流变性质。将1.2.8(1)中冲调液过筛得到的滤液转移至测定平台上。选用直径50 mm的平板模具,平板间隙设为1 mm。在25 ℃缓苏5 min后进行稳定剪切测试。剪切速率从0.1 s-1增至300 s-1,记录剪切应力值和黏度值随剪切速率的变化。数据采用Power law模型拟合:

(6)

式中:

σ——剪切应力,Pa;

K——稠度系数,Pa·sn;

n——流动行为指数。

(4) 稳定性:根据孙玉清等[16]的方法略做修改。将1.2.8(1)中冲调液倒入100 mL透明量筒中静置。分别在0,1,2,3,4,6 h时记录量筒中上清液体积和冲调液总体积,按式(7)计算稳定系数。

(7)

式中:

R——稳定系数,%;

V1——上清液体积,mL;

V2——冲调液总体积,mL。

1.2.9 数据统计与分析 数据以平均值±标准偏差表示。用Origin 2018作图,用SPSS 25.0进行方差分析,检验方法为Turkey's(P<0.05)。

2 结果与分析

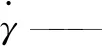

2.1 晶体结构

葛粉—脂肪酸复合物的X射线衍射图谱如图1所示。原葛粉的晶型为A型,在15°,17°,18°,23°(2θ)处有明显的衍射峰,与Reddy等[17]的结果一致。葛粉—脂肪酸复合物在13°,20°处出现两个较强的衍射峰,在7.5°处出现一个微弱的衍射峰,这是典型的V型结晶特征峰[18],表明葛粉—脂肪酸复合物存在V型晶体结构。特别的是,OK-C12和IK-C12在17.5°处存在一个微弱的衍射峰,可能是因为鼓风干燥和远红外干燥所需时间长,产生老化现象[19]。喷雾干燥时间短,冷冻干燥在干燥前对样品进行了液氮冷冻,所以SK-C12和FK-C12老化程度低,在17.5°处未产生衍射峰。SK-C12和FK-C12的结晶度(11.96%,14.00%)低于NK、OK-C12和IK-C12(30.89%,15.81%,17.65%),表明SK-C12和FK-C12的无定型结构更多,更有利于水分进入复合物颗粒内部。以上结果表明,与鼓风干燥和远红外干燥相比,喷雾干燥和冷冻干燥使得葛粉—脂肪酸复合物产生了更多的无定型结构,使水分更容易进入葛粉—脂肪酸复合物颗粒内部。

图1 葛粉—脂肪酸复合物X射线衍射图谱

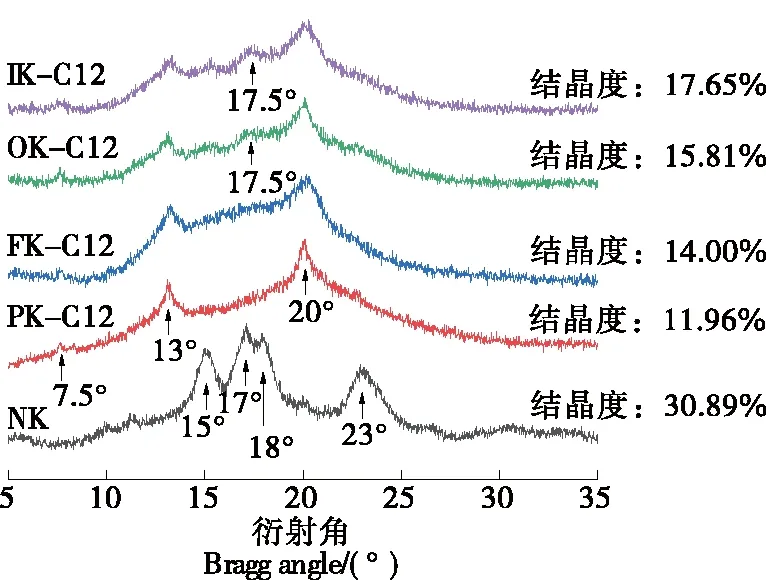

2.2 微观结构

干燥方式对葛粉—脂肪酸复合物微观结构的影响如图2所示。原葛粉为不规则多面体结构。SK-C12颗粒呈椭球体状,表面布满凹陷和褶皱。这与葛粉在复合过程中发生溶胀和直链淀粉浸出有关,He等[20]观察到的预糊化大米淀粉形态也与此相似。FK-C12颗粒呈泡沫板状,表面凹凸不平。OK-C12和IK-C12颗粒呈片状结构,表面比较平整。SK-C12和FK-C12颗粒表面这种不平整的结构,使得它们的比表面积[21]大于OK-C12和IK-C12颗粒,这将有利于增加它们与水分接触的面积。以上结果表明,与鼓风干燥和远红外干燥相比,喷雾干燥和冷冻干燥使得葛粉—脂肪酸复合物颗粒表面更加不平整,增加了葛粉—脂肪酸复合物与水分接触的面积。

图2 葛粉—脂肪酸复合物扫描电镜图

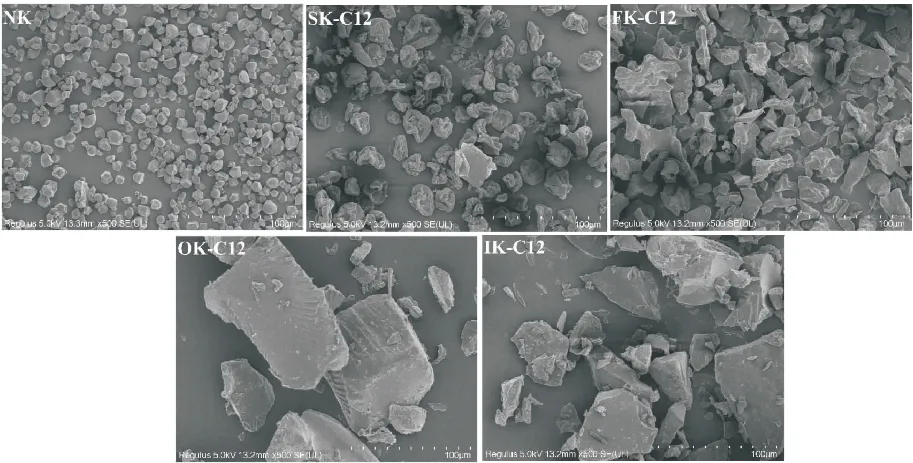

2.3 堆积密度

葛粉—脂肪酸复合物堆积密度如表1所示。原葛粉的堆积密度为0.78 g/mL。SK-C12和FK-C12的堆积密度显著(P<0.05)低于原葛粉,分别是0.42,0.45 g/mL。OK-C12和IK-C12的堆积密度显著(P<0.05)高于SK-C12和FK-C12,分别是0.88,0.83 g/mL。说明在相同质量下,SK-C12和FK-C12的体积大于OK-C12和IK-C12,这将使SK-C12和FK-C12颗粒之间的空隙更大,有利于水分渗入。以上结果表明,与鼓风干燥和远红外干燥相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物的堆积密度更小,有利于水分渗入到葛粉—脂肪酸复合物颗粒之间的空隙。

2.4 吸水性指数

葛粉—脂肪酸复合物的吸水性指数如表1所示。所有葛粉—脂肪酸复合物的吸水性指数都显著高于原葛粉,与葛粉—脂肪酸复合物的无定形结构比原葛粉更多有关。SK-C12和FK-C12的吸水性指数(7.90,5.29)显著高于OK-C12和IK-C12(3.34,3.65)。这是因为与OK-C12和IK-C12相比,SK-C12和FK-C12堆积密度更小,有利于水分渗入到颗粒之间的空隙;表面更加不平整,增加了颗粒与水分接触的面积;SK-C12、FK-C12的无定型结构更多,使水分更容易进入颗粒内部。以上结果表明,与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物在冲调过程中的吸水能力更强。

表1 葛粉—脂肪酸复合物的堆积密度、吸水性指数、膨胀势和结块率†

2.5 膨胀势

葛粉—脂肪酸复合物的膨胀势如表1所示。所有葛粉—脂肪酸复合物的膨胀势显著低于原葛粉,表明将葛粉与脂肪酸复合,能够抑制葛粉在加热时的膨胀,从而降低糊化速率,减缓凝胶网络的形成。Wang等[7]将小麦淀粉与月桂酸、棕榈酸和硬脂酸复合后,也发现膨胀势比原小麦淀粉显著下降。SK-C12(9.75 g/g)和FK-C12(9.35 g/g)的膨胀势显著高于IK-C12(6.46 g/g)和OK-C12(6.11 g/g),表明SK-C12和FK-C12在加热过程中的膨胀能力强于OK-C12和IK-C12。以上结果表明,无论通过哪种干燥方式将葛粉与脂肪酸复合,都能抑制葛粉在加热时的膨胀。与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物在加热时的膨胀能力更强。

2.6 冲调性

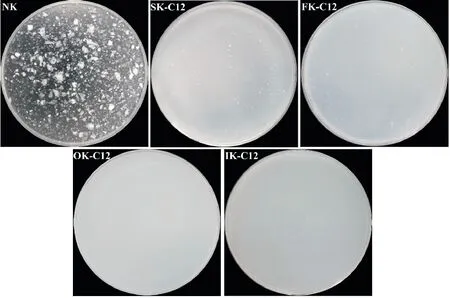

2.6.1 结块率和块状物显微观察 葛粉—脂肪酸复合物经(95±2) ℃热水直接冲调产生的块状物如图3所示。NK、SK-C12和FK-C12的白色块状物粒径较大,而OK-C12和IK-C12产生的结块粒径较小。在显微镜观察下(图4),所有样品块状物内部呈现一片黑色阴影物质,这片物质是未糊化的葛粉,而块状物边缘则是一层透明的物质,这是糊化的葛粉形成的凝胶层。这进一步验证了葛粉的结块机理[2]。

图3 葛粉—脂肪酸复合物冲调效果图

图4 葛粉—脂肪酸复合物块状物显微图

葛粉—脂肪酸复合物经(95±2) ℃热水直接冲调的结块率如表1所示。原葛粉的结块率是42.3%,而葛粉—脂肪酸复合物的结块率从大到小分别是OK-C12(26.2%)、IK-C12(20.1%)、SK-C12(6.0%)和FK-C12(4.6%)。结果表明葛粉—脂肪酸复合物的结块率显著低于原葛粉,这是因为将葛粉与脂肪酸复合,能够抑制葛粉在加热时的膨胀,使其在热水中无法快速形成凝胶网络,从而避免葛粉颗粒因被凝胶网络包裹而来不及充分吸水所导致的结块现象。SK-C12和FK-C12的结块率显著低于OK-C12和IK-C12。这是因为与OK-C12和IK-C12相比,SK-C12和FK-C12在热水直接冲调时吸水能力更强,在被凝胶网络包裹前已经充分吸收水分,使得结块率降低。以上结果表明,与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物的吸水能力更强,从而显著降低了结块率。SK-C12和FK-C12在(95±2) ℃热水直接冲调时的结块率在6.0%以下,比原葛粉降低了36.3%。

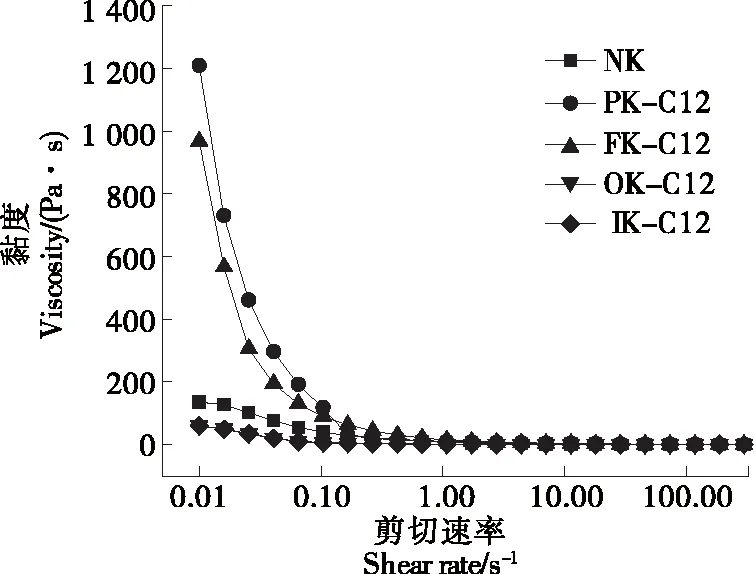

2.6.2 流变性质 黏稠度是葛粉冲调后食用品质的一个重要评价指标,这个指标可以通过流变性质表征。如图5所示,SK-C12和FK-C12黏度显著高于原葛粉,而OK-C12和IK-C12黏度低于原葛粉。表2是剪切应力曲线拟合结果(R2>0.98),其中流体指数n(0.32~0.72)均小于1,表明葛粉—脂肪酸复合物冲调液为典型的假塑性流体[22]。K值从大到小分别是SK-C12、FK-C12、NK、IK-C12、OK-C12,表明其稠度依次下降。SK-C12和FK-C12的黏稠度显著高于NK、IK-C12和OK-C12,这是因为SK-C12和FK-C12在冲调时结块率低,有更多的葛粉—脂肪酸复合物吸水膨胀。综上所述,与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物的结块率更低,从而显著增加了黏稠度。

表2 葛粉—脂肪酸复合物剪切应力曲线拟合结果†

图5 葛粉—脂肪酸复合物黏度曲线

2.6.3 稳定性 葛粉—脂肪酸复合物冲调液的稳定系数如图6所示,稳定系数越接近1,说明稳定性越好。静置1 h 后,原葛粉、OK-C12和IK-C12冲调液的稳定系数分别从1下降到0.79,0.83,0.90,而SK-C12和FK-C12冲调液的稳定系数仍然为1。说明在静置1 h内,SK-C12和FK-C12冲调液稳定性最佳,且冲调液稳定性未发生变化。随后的1~6 h内,原葛粉冲调液的稳定系数基本保持不变,葛粉—脂肪酸复合物冲调液稳定系数开始显著下降。在6 h时,OK-C12和IK-C12冲调液稳定系数(0.61,0.63)显著低于SK-C12和FK-C12(0.91,0.88),这是因为OK-C12和IK-C12的黏稠度显著低于SK-C12和FK-C12,导致OK-C12和IK-C12的稳定性差。以上结果表明,与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥的方式使葛粉—脂肪酸复合物的黏稠度更高,从而显著增加了稳定性。

字母不同表示差异显著(P<0.05)

3 结论

将葛粉与脂肪酸复合后,葛粉冲调性被改善。改善效果与干燥方式有关。与鼓风干燥和远红外干燥的方式相比,喷雾干燥和冷冻干燥制备的葛粉—脂肪酸复合物堆积密度更小、颗粒表面更加不平整、无定型结构更多,使葛粉—脂肪酸复合物在热水直接冲调时吸水能力更强,从而更加显著地降低了结块率,提高了冲调液黏稠度和稳定性。喷雾干燥和冷冻干燥制备的葛粉—脂肪酸复合物,用(95±2) ℃热水直接冲调后,结块率在4.6%~6.0%,比原葛粉降低了36.3%以上,黏稠度和稳定性也显著高于原葛粉,说明葛粉—脂肪酸复合物具有开发成为热水冲调即食葛粉的潜力。该研究成果可为热水冲调即食产品的制备提供试验依据,但葛粉与具有功能特性的多不饱和脂肪酸复合后,能否表现出相同的冲调性,以及其作用机制将在后续研究中进行探讨。