催化剂废渣在白水泥生产中的应用

2022-07-08程海平龚红运龙继承廖元春葛洲坝石门特种水泥有限公司湖北石门415302

李 辉,程海平,张 浩,龚红运,龙继承,廖元春(葛洲坝石门特种水泥有限公司,湖北 石门 415302)

0 引言

催化剂废渣是炼油催化剂生产过程中,经过合成晶化、成胶、多次交换、洗涤、过滤后,产生的大量污水,污水中含有一定量的微小催化剂颗粒,同时,生产过程中部分催化剂余料也进入污水系统。污水经中和、沉降、过滤后,会产生大量催化剂的废渣。

催化剂废渣是一种粉末状固体,主要成分是结晶态的硅酸盐或硅铝酸盐,还包括SiO2、Al2O3、金属氧化物等。由于石油催化剂废渣的成分复杂,处理难度大,到目前为止还没有得到有效利用。由于其较高含量的SiO2、Al2O3及较低含量的Fe2O3,满足白水泥生产的配料条件,如将其成功应用于白色硅酸盐水泥的生产,其技术为催化剂废渣的工业化处理提供理论及实践的依据,有利于行业对工业固废利用的推进,具有良好的科技意义。

1 催化剂废渣化学成分

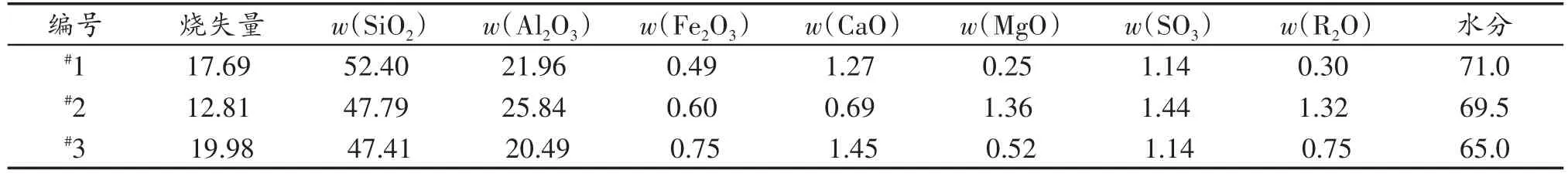

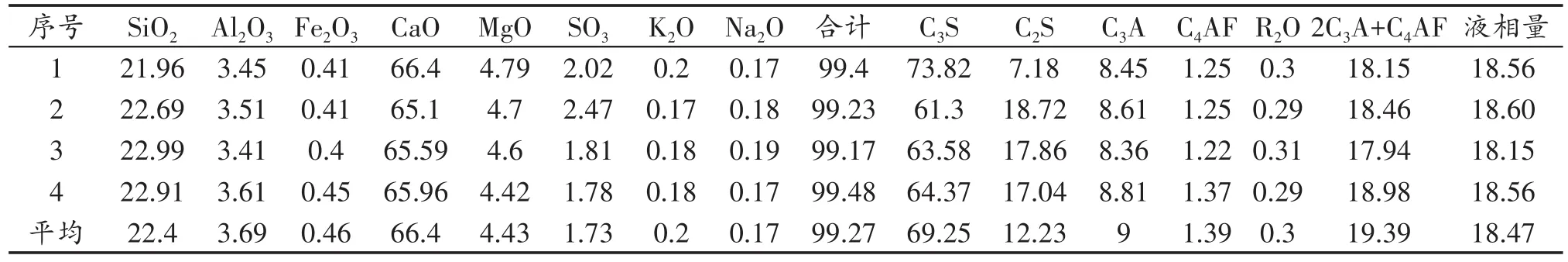

对某石化公司催化剂废渣取样,进行化学成分分析,结果见表1。

表1 催化剂废渣化学成分 %

从催化剂废渣化学成分结果来看,有生产白色硅酸盐水泥熟料所需的硅、铝元素,铁含量较低,满足白水泥熟料生产的配料条件,但碱含量偏高,使用时需严格控制其含量。

2 生料制备

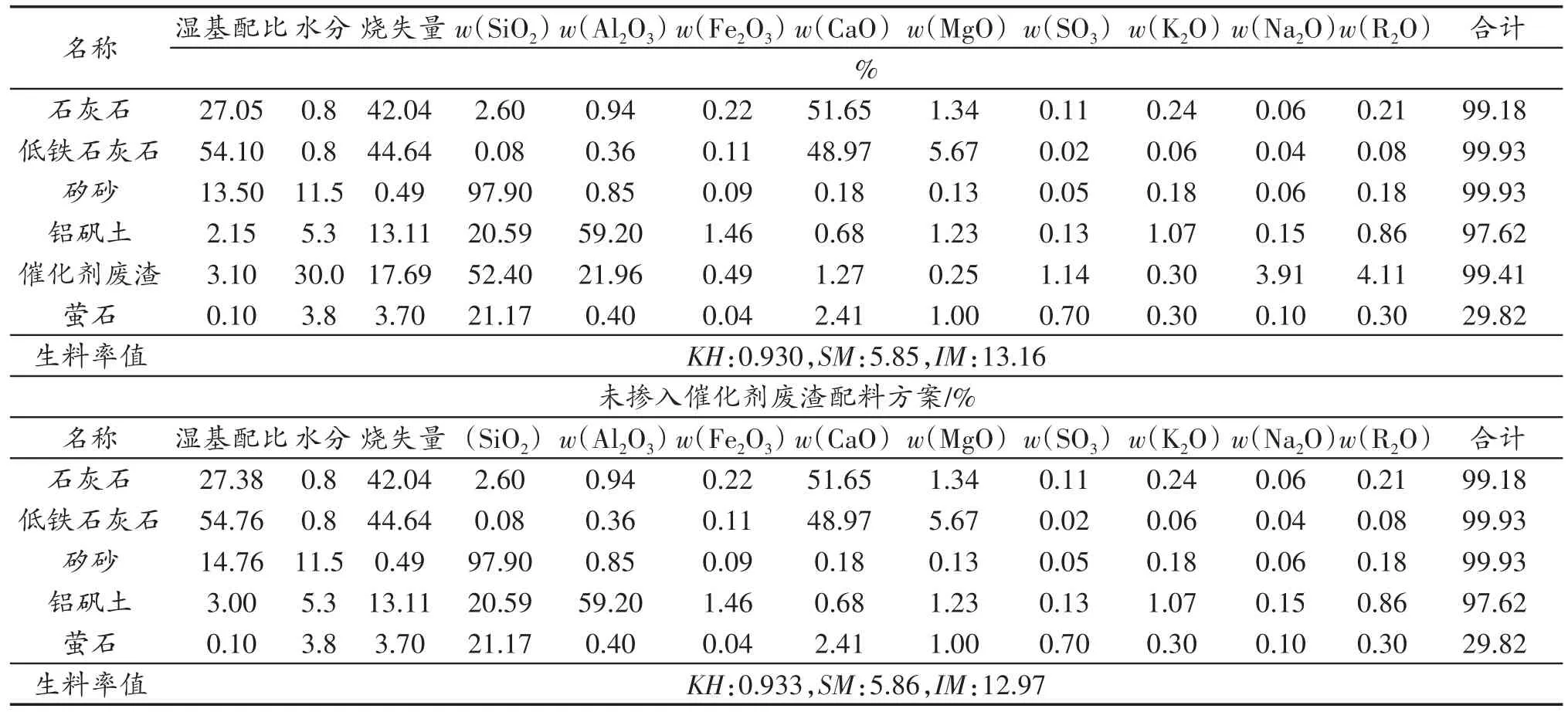

为保证催化剂废渣掺入效果,对催化剂废渣进行堆放自然陈化处理,处理后水分下降效果显著,由70%下降至约30%,使用效果良好,生料入磨综合水分下降。掺入催化剂废渣配料方案见表2。

从表2可知,掺入催化剂废渣配料与未掺入催化剂废渣配料,其生料三率值基本相当,在配料上掺入催化剂废渣是可行的。

表2 生料配料方案

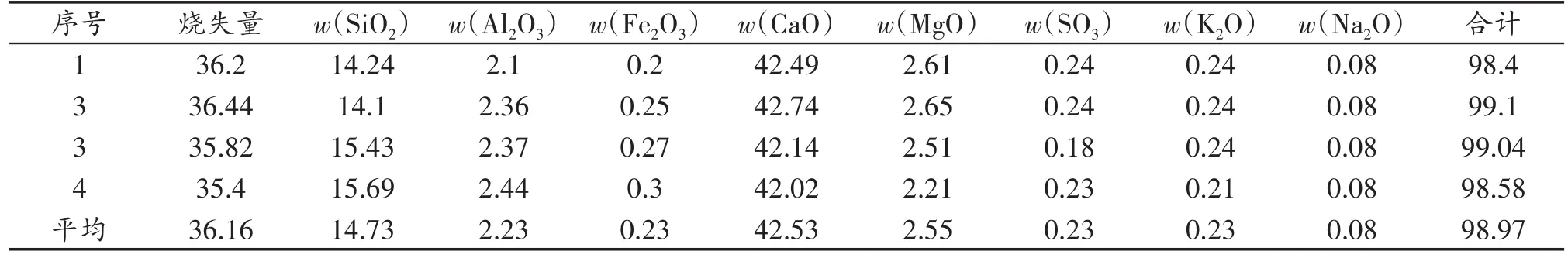

按上述配料方案进行生料配料,因为矽砂SiO2含量较高,硬度大,耐磨性差,掺入了催化剂废渣,降低了矽砂和铝矾土的掺量,故生料立磨的台产提高,与未掺入催化剂废渣相比,生料立磨台产增加了约2.5t/h。每2h取样一次,某班入窑生料成分见表3。

表3 入窑生料化学成分 %

3 熟料煅烧及性能

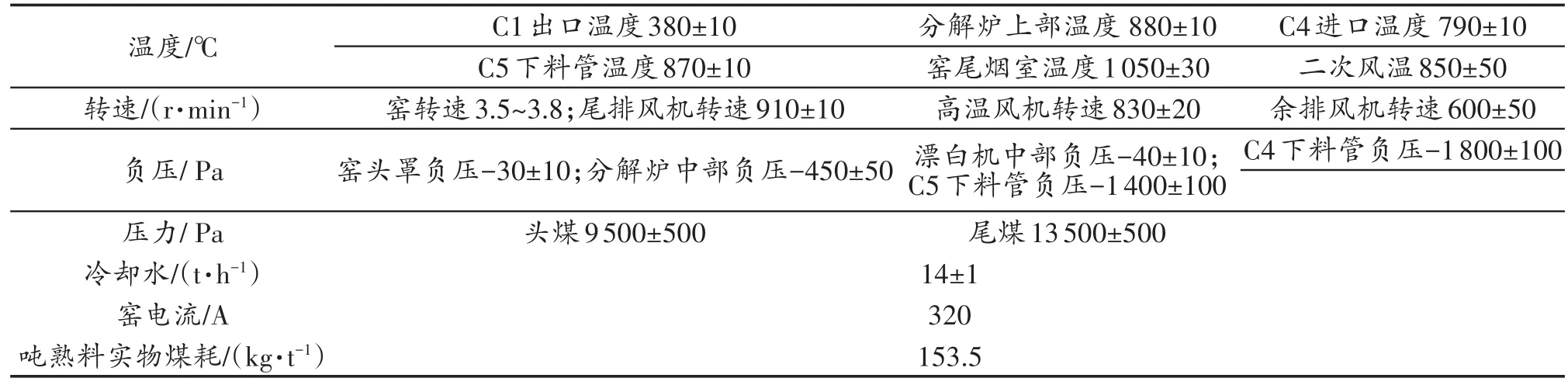

将窑速控制在3.5~3.8r/min,根据窑头罩负压情况,用好固定篦床的四台充气料风机,控制漂白机转速,均匀保持料层厚度,调节喷水量,保持漂白机出料温度90~120℃,调节窑头余排风机转速,保持漂白机缩口中部负压-10~-40Pa,严格控制二次风温800~900℃,提高燃烧速度,保证火焰顺畅有力,达到烧成带火力集中强化熟料煅烧,参数见表4。

表4 掺入催化剂废渣后回转窑操作参数

掺入催化剂废渣后,回转窑操作参数与未掺入催化剂废渣相比变化不大。窑电流相对未掺入催化剂废渣时307 A有所升高,吨熟料实物煤耗相对未掺入催化剂废渣时155.26 kg有所降低。

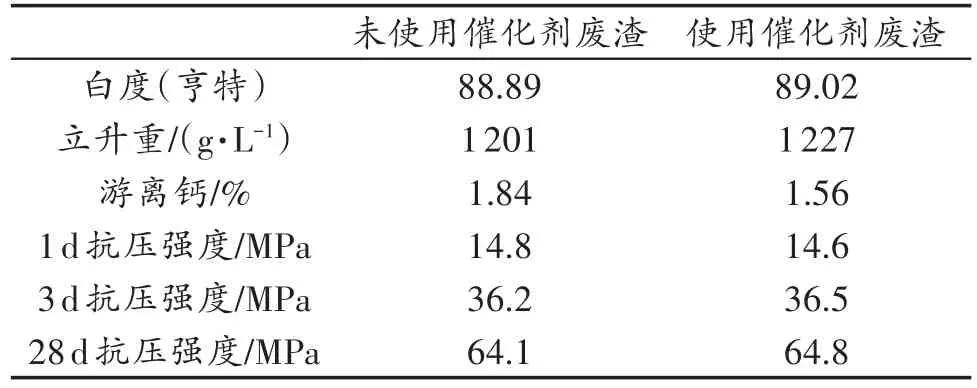

掺加催化剂废渣煅烧后的熟料化学成分和矿物组成见表5,掺加催化剂废渣与未掺加催化剂废渣熟料性能对比见表6。

表5 熟料化学成分和矿物组成 %

表6 使用催化剂废渣前后白水泥熟料性能对比

从性能对比来看掺入催化剂废渣,白水泥熟料升重略有提高,1d早期抗压强度略有降低,3 d和280d抗压强度均略有上升,白度略有提高,由于催化剂废渣中含的微量金属离子,相对未掺入催化剂废渣时液相量约17.35%,增加了液相含量,降低烧成所需温度,游离钙亦有所降低。

4 结论

(1)利用催化剂废渣代替天然铝矾土资源进行生料配料,节约不可再生的天然铝矾土资源;催化渣经自然堆放陈化后,使用效果更好,降低了入磨综合水分,有利于生料制备系统的长期稳定运行。

(2)使用催化剂废渣前,白水泥熟料中硫碱比极高,窑内操作困难,易结圈。适当掺比的催化剂废渣可提高熟料中的碱含量,降低硫碱比至合理范围,窑结圈情况明显改善。

(3)使用催化剂废渣后,可提高生料磨的台产,降低游离钙产生量,熟料强度和白度均有所提升。

(4)利用水泥窑内物料在高温下停留时间长,催化剂废渣内含部分重金属离子将固溶在水泥熟料的矿物相的结晶体中,产生矿物晶格取代,使重金属离子被固化到水泥熟料中,避免再扩散风险。