窑尾反吹风袋式除尘器设备节能升级改造

2022-07-08牛志远河南中材环保有限公司河南株洲412000

牛志远(河南中材环保有限公司,河南 株洲 412000)

1 存在的问题

公司原有长兴南方水泥5000t/d窑尾反吹风袋式除尘器BFRS1000-2×13(见图1)设计风量93万m3/h,过滤面积为28260 m2,全压-4000Pa,主要负责新型干法水泥生产线窑尾废气收集。从2004年投产至今已有17年,该除尘设备结露锈蚀漏风、阻力偏高、电耗过大、标况下粉尘排放30 mg/m3(原设计粉尘排放50 mg/m3)不能满足现行《水泥工业大气污染物排放标准》(GB 4915—2013)中规定的窑尾废气粉尘排放浓度限值要求(20 mg/m3,重点地区限值为10 mg/m3,部分地区限值甚至达到5 mg/m3)。

图1 原袋式除尘器

综合以上因素,为了实现达标排放,保证水泥生产的正常运行,必须对现有窑尾除尘器设备进行改造,达到降低设备阻力,延长滤袋寿命,保证出口颗粒物排放浓度≤10mg/m³,满足当地环保排放标准。经现场调研,除尘器目前主要存在问题如下:

(1)滤袋面积大,维护成本高。大型反吹风袋式除尘器为内滤、下进风方式,滤袋多采用直径Φ 300mm,长7~15m的大型滤袋,同时其内滤式的结构及超长的滤袋也决定了不可能取高的过滤风速,风速一般0.6m/min左右,滤袋维护成本相对较高。

(2)设备阻力高,能耗大。大型反吹风袋式除尘器做为上世纪70年代开发的技术,清灰压力低,且容易形成死角,清灰不均匀,清灰效果不理想,造成除尘器压力损失过大(一般在2000Pa),对滤袋寿命也有影响,风机电耗较大。

(3)设备漏风严重。设备经过多年运行,袋室内部风速较低,易结露腐蚀,检修门密封条老化,因此造成壳体腐蚀漏风。

(4)结构复杂维护检修不便。反吹风袋式除尘器其反吹风系统包含提升阀、清扫阀、反吹阀、加压阀,结构复杂,可靠性不高,特别是,如果反吹风系统在两室的中间进风管道上部,其维修很不方便;滤袋的悬挂装置也比较复杂,拆装也很不便。

(5)提升阀不灵活。提升阀电磁阀损坏或漏气。

2 改造方案的确定

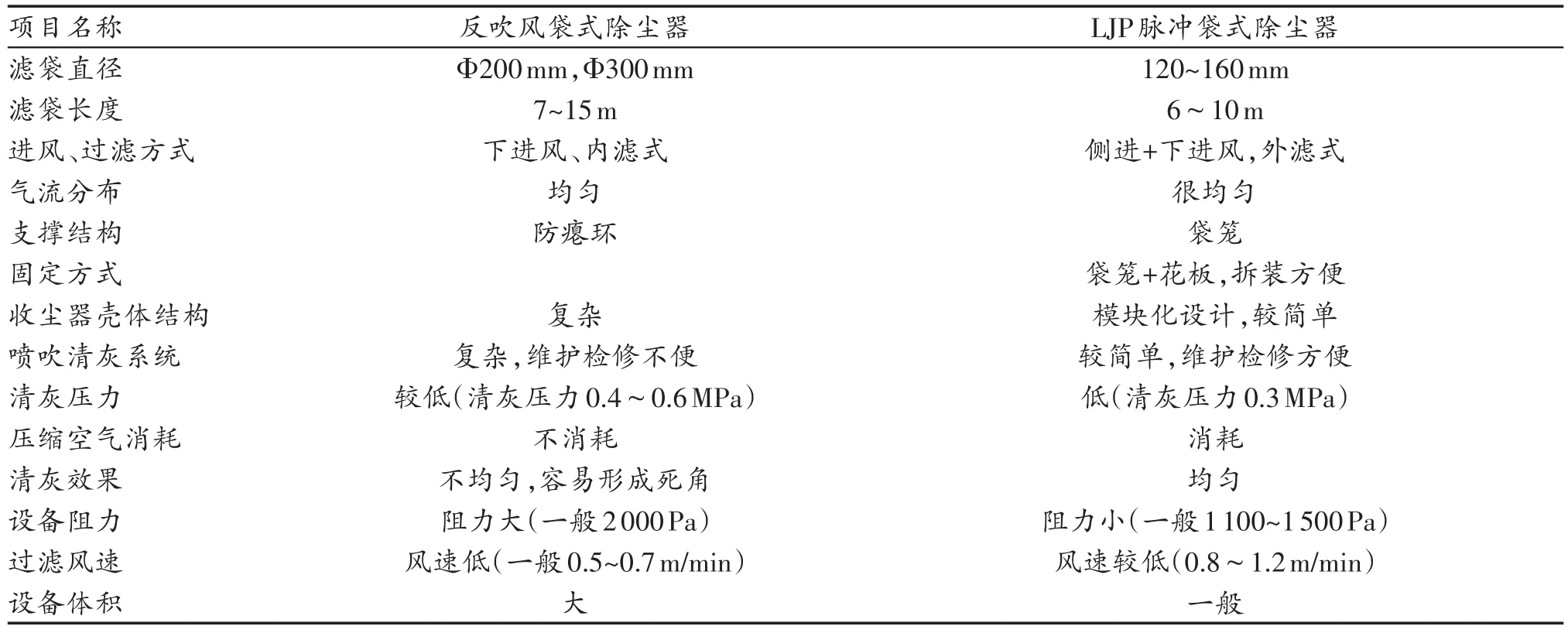

反吹风袋式除尘器多为内滤、下进风方式,虽然清灰系统不消耗压缩空气,但是以牺牲清灰效果为代价的。通过LJP脉冲袋式除尘器和反吹风袋式除尘器比较(表1),脉冲袋式除尘器采用启闭快速淹没式脉冲阀,能产生更强的清灰效果;通过简化气路系统,以达到降低清灰压力的目的(清灰压力0.3 MPa),使其设备自身阻力大幅度降低,达到了降低运行能耗的目的。

表1 除尘器参数对比

本方案在不改变除尘器工况和风量的前提下,结合最优化的设计,保留原有反吹风袋除尘器的进出气烟道、壳体、灰斗及相应的输灰锁风系统等部件,拆除原除尘器各袋室滤袋、吊装装置等内部构件,改造成为一个纯LJP脉冲袋式收尘器。过滤面积从原28260m2减少到19905m2,该方案具有占地面积少、投资低、工期短、使用寿命长、运行费用低等优点。

3 改造技术措施

拆除现有除尘器滤袋、吊装装置等内部构件,安装新设计的喷吹单元、净气室的箱体、平台楼梯栏杆等,尤其是为了降低滤袋破损,在进风口处对气体均布装置进行优化并运用气流模拟分析技术对设备内部流场进行模拟,有效改善气体流场的分布。具体做法:

(1)保留原反吹风袋除尘器壳体部件。保留灰斗、进出气烟道、壳体侧板、输灰锁风系统等。

(2)改造沉降室。将原反吹风袋式除尘器入口2×3个袋室改造为沉降室。拆除除尘器这6个袋室内部滤袋、袋座板及吊装装置等,同时对内部主结构进行支撑加固,增加导流板、折流板等设备部件,同时将原斜隔板进行利旧改造。由于含尘气体中颗粒较大的粉尘由于重力、碰撞、惯性作用,从而达到尘气分离。

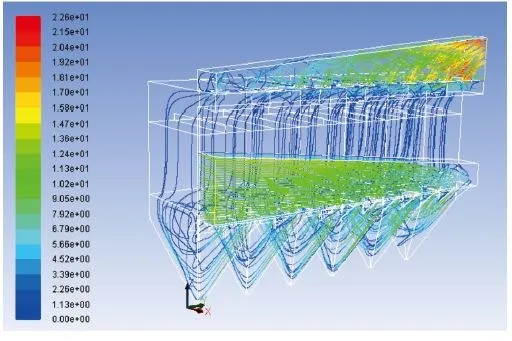

(3)设计合理的导流均风技术(见图2),对设备内部进行流线模拟分析,以此结合LIP新型均风结构来改善内部气流分布,进一步降低设备结构阻力,尽量保证每个室的每条滤袋进风均匀。

图2 除尘器内部流线图

(4)改造除尘器本体。拆除原反吹风袋除尘器其余2×10个袋室内部滤袋、袋座、吊装装置等全部部件,拆除壳体顶盖(除顶梁外)。每个袋室上部安装新的净气箱体(见图3),净气箱体模块化结构设计,为了减少现场的安装工作量,更重要能保证质量和减少现场焊接变形,每个净气箱体已在工厂内将花板、喷吹管、测压管和检修门等部件装配好,既缩短改造工期,又降低安装成本。

图3 净气箱体示意图

(5)封堵反吹风管道。大型反吹风袋式除尘器为了减少反吹风和处理风之间的温差,有效地防止滤袋结露,反吹风风源采用净化后的热空气,形成闭路循环。而脉冲袋式除尘器清灰采用压缩空气,因此需要封堵反吹风机吸风口和反吹风机吹风口。

(6)改造原袋除尘器清灰阀系统。改造前收尘器共26个仓室,每个仓室设置一套提升阀和反吹风阀。改造后共20个袋室,每个仓室的风量比原来增大30%,原提升阀过滤风速相应升高30%会增加机械阻力,拆除原反吹风管道,改反吹风阀为提升阀共同作为出气口阀使用,更换损坏电磁阀,从而实现离线清灰,过滤气体通过出气口阀进入原出风通道。

(7)安装新的气路系统:气路系统设计有足够容积的贮气包加上储气包之间的直接联通,确保在清灰时有足够的补气能力。气路元件之间采用挠接头或伸缩管联接器联接,耐压好寿命长,且有热伸缩自调整作用。

(8)优化喷吹系统:设计的喷吹管上设计有喷吹短管,可以很好地起到引流作用,尽量减少压缩气源的不必要浪费,达到最好的喷吹效果。

(9)滤袋的选用:为实现粉尘浓度超低排放的要求,滤袋的选择和使用显得格外重要,该项目选用玻纤覆膜滤袋。滤袋安装后,应当做一次荧光粉检漏试验,并采取措施将所有被发现的泄漏点密封好。

(10)选择合适的袋笼:袋笼是袋除尘器另外一个重要的部件,其直线度与焊接质量的好坏直接关系到滤袋的寿命。本次设计的袋笼为24根竖筋,两节结构,纵筋支撑间距在150mm左右,这样可以很好地保护滤袋;袋笼的竖筋与纵筋的焊接采用一次全自动焊接。另外在袋笼的顶部设置有保护套,可以保护袋口不被破坏。

(11)修补设备的气密性:检修门采用专用中空U形硅胶密封条,不但密封性能好,且耐高温抗老化;对收尘器壳体、烟道进行修缮。通过该部分的工作,使得设备漏风率低,避免壳体内部腐蚀。

(12)重新安装除尘器顶盖,对改造新增部分进行保温,确保除尘器的正常运行与外观平整美观。

(13)在收尘器进出口处安装新的差压变送器,用来检测布袋前后压差,监测过滤器工作状态,可以实现压差自动清灰。

(14)安装新的清灰控制仪:更换新的控制系统,根据设备运行情况设置清灰参数,对除尘器的智控功能及清灰方式进行合理设置,能够实现中控的一键式操作,操控性较强,减低用户的工作强度。

4 改造后效果

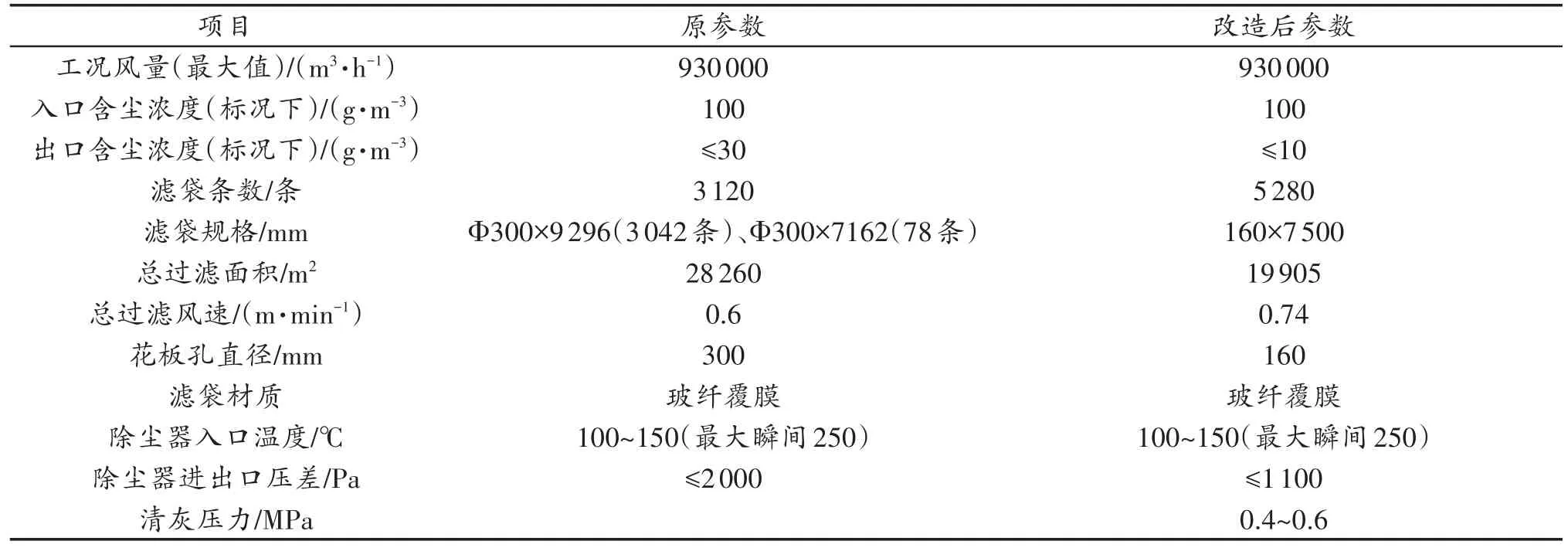

改造和调试共历时18天,改造前后收尘技术参数对比表2,改造特点如下:

表2 改造前后收尘技术参数对比

(1)由于改造原反吹风袋除尘器的6个袋室为沉降室,具有良好的预收尘作用,大大减少滤袋的粉尘负荷,减少清灰频率,同时大大提高滤袋的使用寿命。

(2)采用高效脉冲袋式除尘器,设计Φ160mm×7500mm滤袋,减少过滤面积,节约滤袋投资。

(3)充分利用原提升阀和反吹风阀系统,可实现离线清灰,保证清灰效果。

(4)采用专用中空U形硅胶密封条,压缩量大,定位准确,密封性能好。

(5)不增高设备,不增加原设备载荷,对改造空间要求低,无需对原设备进行额外加固。

(6)清灰过程的滤袋一次涨缩为脉动冲击,大大提高清灰效果,保证了粉尘的剥落和清除。

(7)降低系统压差,风机电耗减少。

由此实现水泥行业超低排放的同时,节约能耗,产生的环保效益和经济效益同步并进。