利用采石表层土制备免烧砖的试验研究

2022-07-08尧柏特种水泥技术研发有限公司陕西西安7000陕西省建筑科学研究院有限公司陕西西安7008

王 锴,赵 健,徐 萍,李 荣(.尧柏特种水泥技术研发有限公司,陕西 西安 7000;.陕西省建筑科学研究院有限公司,陕西 西安 7008)

0 前言

为保障水泥生产主要原材料充足供应,尧柏水泥集团在汉中洋县建立了规模较大的石灰石矿产开采生产线,该矿山岩体主要为石灰石矿,开采石灰石需剥离掉矿山表层杂土。随着开采量的增加,剥离所得的矿山表层土量迅速增加,目前已积累超过400万m3表层杂土,表层土大量堆积不仅影响了开采效率,而且在水流和重力作用下,会形成坍塌或泥石流的地质灾害,对矿区环境及人民生命财产造成威胁。

利用黏土制备烧结砖技术已有千年历史,但烧结砖制备过程的高耗能、高碳排放已逐渐不适应环境优化发展理念,因此将采矿产出的表层杂土用非烧结的方式再利用,具有重要的研究意义。利用黏土制备非烧结类墙材具有原材料易得、工艺简单、成本低廉、保温性能良好等特点[1],可以说是真正的零排放、零污染,很好响应了“碳达峰、碳中和”国家战略,同时变废为宝,拉动地方经济,间接支持国家乡村振兴计划。现阶段免烧砖原材料主要来源有工业废渣、污泥等[2]。利用黏土直接制备免烧砖存在着抵抗水损害能力差的风险,需要采用物理及化学改性方式去改善砖体性能。张波等[3]研究表明,在素土中加入活性掺和料、增韧材料及激发剂材料可制备出抗压强度≥15 MPa的免烧砖制品。

本文以洋县石灰石矿表层杂土、水泥为主要原材料,以吸水率、7 d和28 d抗压强度为控制指标,研究水泥用量、絮凝剂及增强剂掺量对免烧黏土砖固化效果的影响,得出免烧砖最佳配比,并对最佳配比的免烧砖的抗压强度、干燥收缩率、吸水率、抗冻性能、碳化后强度、软化系数Kf等性能进行了试验检测。

1 试验

1.1 原材料

(1)石灰石矿山表层杂土:本次试验所采用的杂土为土石混合物,其中0.1~2000mm粒径的石灰石占65%左右,黏性红土占35%左右;在使用之前需要对土、石进行人工分离破碎,得到的含砂土与细度模数3.0的机制砂,具体化学成分见表1,2。

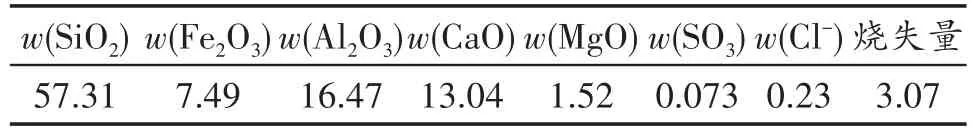

表1 含砂土化学成分 %

由表 1 可见,含砂土中 SiO2、Al2O3、Fe2O3与 CaO含量较高(累加占比达95%以上),样品烧失量为3.07%,有机质含量适中。

表2 破碎机制砂化学成分 %

由表1,2可见,破碎所得机制砂CaO含量超过50%,说明CaCO3为主要成分。

(2)水泥:尧柏特种水泥集团有限公司生产的P·O42.5水泥,满足《通用硅酸盐水泥》GB/T 175—2007[4]的要求。

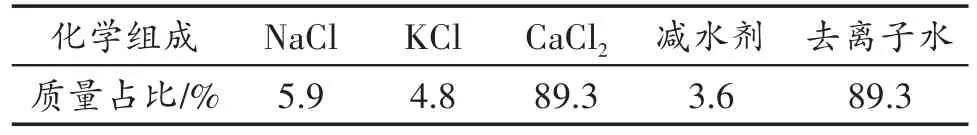

(3)增强剂:本试验采用自主研制的A/B双组分液体增强剂,两者按1∶1质量比协同使用,具有固化增强和防水作用,其主要组成见表3,4。

表3 增强剂A化学组成

表4 增强剂B化学组成

(4)水:自来水。

(5)絮凝剂:有机絮凝剂为阴离子型聚丙烯酰胺(PAM),白色粉末;无机絮凝剂为聚合氯化铝(PAC),黄褐色粉末,两种絮凝剂都是用于表皮土泡水后泥与砂石的加速分离。

1.2 免烧砖制备方法

将晾干破碎的含沙土、破碎机制砂、水泥、石灰等原材料混合均匀后倒入搅拌机,再将增强剂A,B按先后顺序倒入,以150r/min的转速搅拌120 s,再将水倒入后继续搅拌120s。将拌和好的混合料装入塑料袋,系紧袋口静置20min,使水分充分分散,然后将静置过的混合料倒入模具中并在50MPa静压荷载下稳压2min成型后脱模,将免烧砖试件在25℃下标养得到不同龄期的免烧砖。

1.3 测试方法

抗压强度测试参照《砌墙砖试验方法》GB/T 2542—2012[5]与《非烧结垃圾尾矿砖》JC/T 422—2007[6]来执行指标控制。抗冻性、干燥收缩率、吸水率、碳化性能和软化性能测试方法按照《混凝土砌块和砖实验方法》GB/T 4111—2013.2002[7]与《非烧结垃圾尾矿砖》JC/T 422—2007来执行指标控制。

2 试验结果与分析

2.1 水泥掺量对固化效果影响

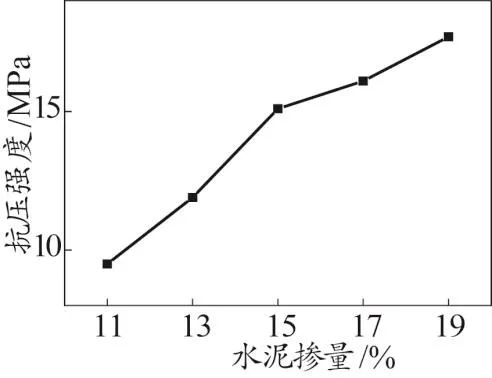

将人工分离的含砂土与砂石破碎得到沙土与机制砂,沙土与机制砂按质量比2∶3混合并掺入水泥,调整水泥用量为占总质量13%、15%、17%、19%。由图2可见,随着水泥掺入量增大,免烧砖的7d与28d抗压强度呈显著上升趋势,这是由于水泥量增多水化产物生成量增加,有效提高免烧砖致密程度,促使强度提升。当水泥用量占比达到15%以后,免烧砖28 d抗压强度已达到15 MPa以上,满足JC/T 422—2007对MU15强度等级的要求。考虑到成本及经济性,将水泥用量确定为15%,并展开后续开发研究。

图2 水泥掺量对免烧砖固化效果影响

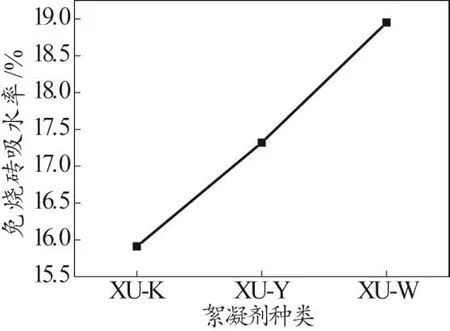

2.2 絮凝剂对固化效果的影响

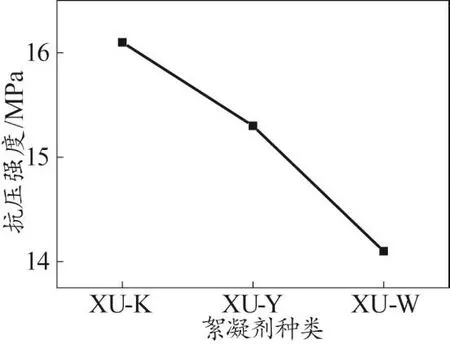

将泥石未分离的表皮土用足量水浸泡24h后得到泥石浆,人工筛出粒径2.5mm以上的块状砂石。随后在泥石浆水中加入絮凝剂,促使始终悬浮颗粒失去稳定性,加速泥浆中沙土的沉淀分离,再将沉淀层以上的水自然蒸发获得沙土块,分别将沙土块与石块破碎,获得沙土与机制砂。控制水泥的掺量不变,设置3组试验分别为:不含絮凝剂空白组、有机絮凝剂组、无机絮凝剂组,编号分别为XU-K、XU-Y和XU-W,结果见图3,4。

图3 不同絮凝剂对免烧砖固化效果影响

图4 不同絮凝剂对免烧砖吸水率影响

由图3,4可知,成型测试各组免烧砖28d强度可知,空白组的抗压强度最高,吸水率最低。因为加入絮凝剂后,絮凝剂会残留在免烧砖试件中,其保水能力依旧存在,导致静压成型的需水量增大,从而降低抗压强度。同时絮凝剂的吸水、保水作用会导致免烧砖吸水率上升。因此,考虑到性能损失问题,在对表层土泥浆中泥石分离效率无特殊要求条件下,不推荐使用絮凝剂加速分离。

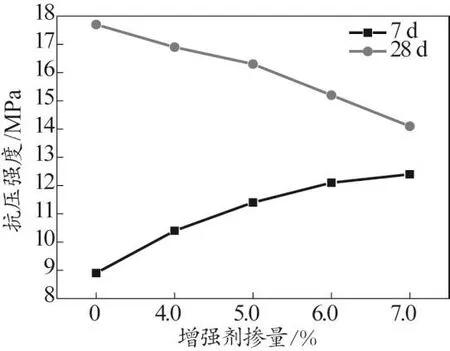

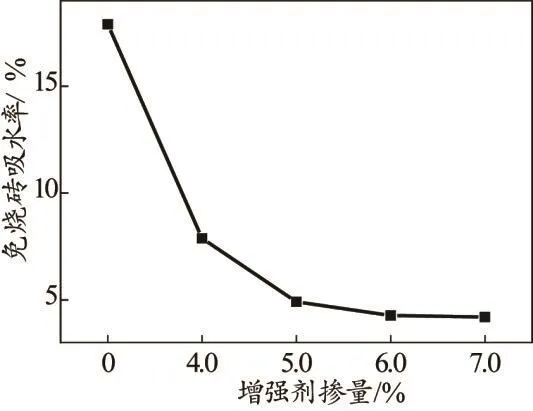

2.3 增强剂的效果评价

选取不含絮凝剂成分的沙土和机制砂,控制水泥掺量为15%为定值,增强剂用量为变量。增强剂使用方法为:增强剂A组分与增强剂B组分按1∶1质量比先后加入。增强剂A、B组分合计掺入量变化控制为:0%、4.0%、5.0%、6.0%、7.0%。发现随着增强剂掺量的增大,压制成型过程中模具底部压滤出的水分增多;测试7 d、28 d抗压强度及免烧砖吸水率见图5,6。

图5 增强剂掺量对免烧砖固化效果影响

图6 增强剂掺量对免烧砖吸水率影响

由图5,6可知,随着增强剂的加入,增强剂中的早强成分发挥作用,促使7d强度抗压强度持续增长,但无机早强剂的加入会导致28d强度呈降低趋势。另外,吸水率随着增强剂的增加持续降低。增强剂主要是由早强组分、成膜防水组分及减水组分组成,因此能促进免烧砖早期强度形成;增强剂A中含有硅酸钠,增强剂B中含有大量氯化钙,两组增强剂的先后加入会在搅拌过程中迅速反应生成硅胶和硅酸钙凝胶,起到很好的胶结与填充作用,也起到有效的防水作用,因此增强剂用量越大,免烧砖的吸水率越低。综合考虑固化强度效果、防水能力及经济因素,增强剂A、B合计掺量确定为总质量的5.0%。

2.4 免烧砖性能测试

结合前期各阶段研究结果,形成最佳质量配比为:水泥∶砂土∶机制砂∶水∶增强剂A∶增强剂B=15∶30∶45∶5∶2.5∶2.5,按该配比制备免烧砖并测试一系列性能,测试结果见表5。

表5 采石表层土制备免烧砖性能测试结果

通过结果测试可知,所制备的免烧砖28d强度超过规范要求值10.7%,强度理想。其吸水率只有规范最低要求的27%,干燥收缩率、抗冻性能以及抗碳化性能也均在规范要求合理范围内。因此所研究制备出的免烧砖各项性能均能达到JC/T422—2007《非烧结垃圾尾矿砖》对MU15强度等级免烧砖的最低要求,具有一定的应用推广价值。

3 结语

(1)利用汉中某地区的矿山扒皮土为原料制备免烧砖,最佳配比为:水泥∶砂土∶机制砂∶水∶增强剂A∶增强剂B=15∶30∶45∶5∶2.5∶2.5,在50MPa静压成型条件下所制备出的各项性能免烧砖满足JC/T 422—2007《非烧结垃圾尾矿砖》对MU15强度等级的要求。

(2)随着水泥用量的增加,采石表层土免烧砖的固化效果呈上升趋势,当水泥用量占比达到15%时,可达到预计固化效果。

(3)促进采石表皮土泥石分离的絮凝剂对免烧砖的性能有负面影响,会导致强度的降低和吸水率的增大。

(4)随着增强剂用量的增加,采石表皮土免烧砖的早期强度有所提升,28d强度有一定的降低,但吸水率会有持续改善,综合考虑经济与性能的改善效果,推荐增强剂总掺量占原材料总质量5%。