水泥熟料粒径与性能关系的探讨

2022-07-08葛洲坝嘉鱼水泥有限公司湖北咸宁437000

冯 翔(葛洲坝嘉鱼水泥有限公司,湖北 咸宁 437000)

0 引言

现代社会,水泥是目前用量最大,用途最广的土木工程材料,其本身需要具有高强度、高工作性、高耐久性等性能。按我国水泥标准,对于出厂水泥强度的品质是按各龄期考核的,出厂水泥的各龄期强度均不得低于标准规定的龄期强度,否则视为不合格品。研究表明,影响水泥质量和使用性能的因素很多,包括水泥熟料的质量、粉末工艺条件和参数、混合材的种类和掺量等,其中最主要的影响因素就是水泥熟料的质量。熟料冷却时会形成大小不同的颗粒,不同粒径的熟料颗粒对其各龄期强度的贡献是不相同的,本文就水泥熟料粒径对其强度的影响机制进行分析,探讨更好的粒径区间,从而正确地指导生产和实践。

1 实验及结果

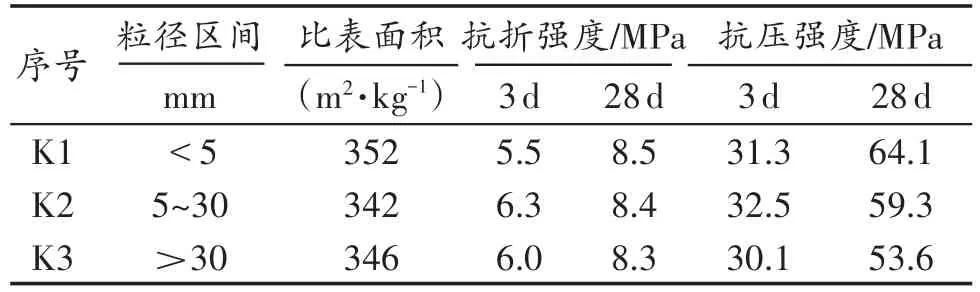

(1)熟料粒径与熟料净浆强度。为了探讨熟料不同粒径与其性能之间的关系,熟料取自本公司某一稳定运行时间段,取样之后,依次使用5mm圆孔筛和30mm方孔筛筛出粒径小于5mm(编号K1),5~30 mm(编号K2)和大于30 mm(编号K3)的熟料各10kg,每种称出5kg掺入5%的磷石膏后进行小磨实验对比,控制比表面积相近,然后测定不同粒径区间的熟料各龄期强度,结果见表1。

表1 不同粒径熟料强度的测定结果

从表1中可以看出,熟料粒径小于5mm时,3d强度较高,28d强度最高,达到了64.1MPa;熟料粒径为5~30mm时,3d强度最高,28d强度较高;而熟料粒径大于30mm时3d强度最低,28d强度也最低,与最高的相比低了10.5MPa。这表明,熟料颗粒粒径对其抗压强度有很大的影响,在一定范围内,粒径越小,熟料的28d强度越高。

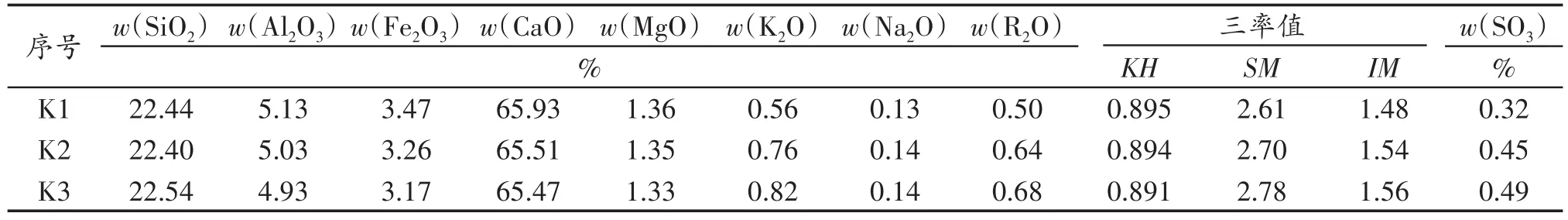

(2)熟料粒径与熟料化学成分。用X射线荧光分析仪对上述实验中不同粒径的熟料试样进行化学成分分析,结果见表2。由表2可看出:不同粒径的熟料试样,SiO2、MgO、Na2O含量以及计算出的饱和比相差不大,Al2O3、Fe2O3、CaO和SO3含量均和熟料粒径成反比,K2O含量及计算出的硅率、铝率和熟料粒径成正比。

表2 不同粒径熟料化学分析测定结果

(3)熟料粒径与熟料矿物组成。分别对K1、K2、K3熟料样本进行了XRD分析,结果见3。从表3中可以看出,熟料粒径越小,A矿M1型含量越高,M3型含量越低,其中K1样品的A矿M1型比率几乎是另外两个样品的两倍,三个样品的A矿合计相差不大。熟料K1、K3中β型B矿含量较高,三个样品的αH型B矿含量和熟料粒径成反比,α型B矿含量都很低,均没有会导致粉化的γ型B矿,B矿合计含量不到A矿合计含量的1/4。三个样品中的C3A合计含量K2最高,K3其次,K1最低,C4AF含量与粒径成反比。

表3 不同粒径熟料XRD测定结果 %

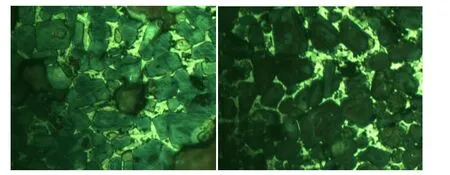

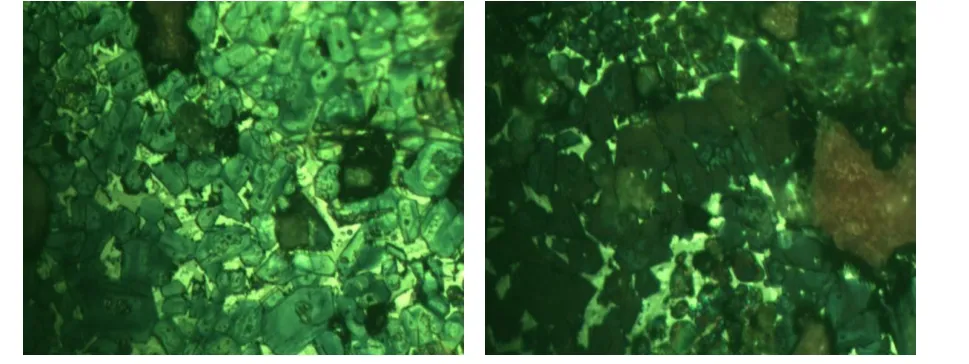

(4)熟料粒径与岩相分析。K1、K2、K3熟料样品岩相见图4~6。

图4 K1熟料样品岩相照片(200×)

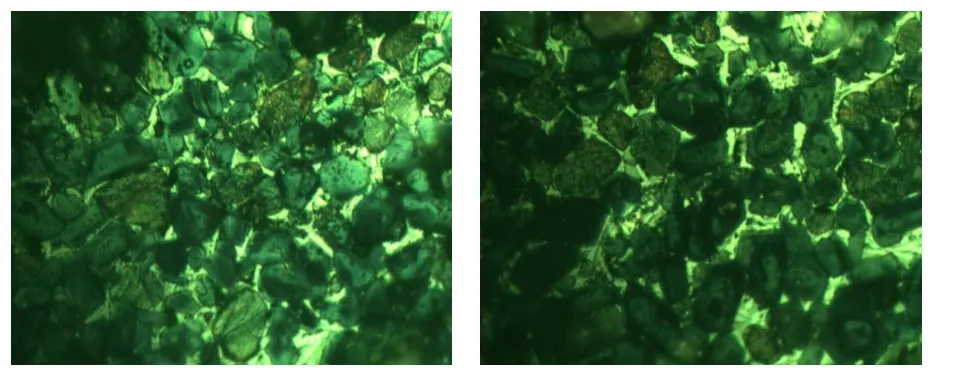

图5 K2熟料样品岩相照片(200×)

图6 K3熟料样品岩相照片(200×)

对比三个样品的岩相照片,可以看出,K1熟料样品的阿利特尺寸大,晶体发育完整,可见二次贝利特,说明煅烧温度较高。而K2、K3熟料样品的晶体尺寸相对较小,孔洞相对较多,游离钙矿巢较多,可见游离钙与贝利特相邻而未反应的情况,而且因结粒大,部分熟料中心有未烧透的现象。

2 实验结果分析

水泥熟料是由阿里特和贝利特等4种矿物晶体组成的,其中阿利特是硅酸盐水泥的主要矿物,具备硅酸盐水泥的主要性能,有很大的活化水性,并对水泥的各种性质有着重要的影响,贝利特是硅酸盐水泥的重要组成。阿利特矿物晶体平均尺寸约在65μm以下,贝利特矿物晶体平均尺寸约为55 μm以下,通过液相将这些几十μm的小晶体“胶结”在一起。可见,液相的数量和性质(粘度和表面张力)对熟料结粒的形成起着至关重要的作用。要使熟料结好粒,必须有足够的液相,并要求颗粒在液相内分布均匀,形成较高的表面张力,较低的液相粘度,适宜的结粒时间和温度等。因此,影响熟料结粒大小的最根本因素是液相的数量和性质。熟料液相量太少不易结粒,太多易结成致密的大块熟料;液相表面张力大易结粒;不同成分熟料的液相粘度值是不同的,液相粘度还与温度有关,随温度的上升而下降,一般说来液相粘度值减少,有利于熟料结粒[1]。

根据谢小云[2]等的研究,熟料中的碱含量、铝率偏高表示高温液相粘度偏大,导致熟料煅烧更容易结大块,而一些有害成分(主要是碱含量、三氧化硫和氧化镁等以液相状态出现的组分)会降低液相的表面张力,导致熟料结粒困难。阿利特的形成条件是良好的煅烧温度和液相量,二者缺一不可,一般在配料中必须考虑合适的液相量(26%~28%),如果配料中硅酸盐矿物含量高,即硅率偏高,煅烧过程中液相就出现较慢,而且液相量偏少,所需的烧成温度变高,熟料结粒困难。

根据表2的数据,本次实验中粒径最小的K1样品,硅率、铝率、碱和三氧化硫含量都最低,表明高温液相粘度较低,表面张力较大时,熟料更容易结粒形成小颗粒。

熟料所含四种主要矿物都有多种晶型。C3S是决定熟料强度特性的主要成分,共有7种晶型,工业熟料中一般是M1型和M3型,通常认为其对称性高的晶型强度高,R型强度最强,M1型比M3型的强度高10%左右。C2S有5种晶型,水泥熟料在烧结温度1425℃会生成α-C2S,如果缓慢冷却会转化成水硬性微弱的γ-C2S,并发生粉化现象,俗称黄心料,粉化后的熟料强度很低,甚至没有强度。如果急速冷却至670℃,会转化为介稳状态的β-C2S并伴随玻璃相的生成。β-C2S热力学不稳定,活性较高,但不如C3S,故水化速率较C3S慢,但是晚期强度会逐渐增加。纯净的C3A是立方晶体,但在Na的取代下,会转变成含Na的活性较低的立方晶体和斜方晶体,立方晶体的活性大于斜方晶体。C4AF水化速率慢,且早期和晚期强度都比较低。

根据表3的数据,三个样品中阿利特合计含量相近,但是K1中M1型阿利特含量最高,M1型比率几乎是另外两个样品的两倍,所以K1样品的28d强度应该最高;K2中C3A的含量最高,C3A水化速度最快,1d内就可以具有较高的强度,主要提供水泥的早期强度,所以K2的3d强度是最高的。

根据三种熟料矿物岩相结果,可以看到结粒小的熟料其C2S和游离钙反应生成C3S更完全,阿利特的含量增加,游离钙的减少,对熟料强度提高都是有利的。结粒大的熟料,中心还未反应完全就被包裹,残留的游离钙就多,熟料性能自然就会降低。

3 结语

通过对不同粒径的熟料颗粒进行净浆强度、化学成分、矿物组成的比较,可以得出如下结论:在相同的煅烧条件下,随着熟料粒径变大,其3d强度会先增加再减小,28d强度会不断减小。而熟料粒径的大小,可以通过改变高温液相出现的温度和速度,高温液相的粘度和表面张力来调节,具体就是调整熟料的硅率、铝率以及有害成分(碱、三氧化硫和氧化镁)的含量,在保证窑内煅烧正常的前提下,使熟料结粒更小,可以提高熟料中阿利特的含量,减少游离钙的残留,从而提高熟料性能。