环己醇水合反应器除油过程技术改造

2022-07-08代士凯马子峰李金友

代士凯 , 马子峰 , 李金友 , 梁 飞

(1.河南平煤神马尼龙工程技术有限公司 , 河南 平顶山 467000 ; 2.河南首恒新材料有限公司 , 河南 许昌 461000 ; 3.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467000 ; 4.中国平煤神马集团尼龙科技有限公司 , 河南 平顶山 467000)

中国平煤神马集团的环己醇生产装置是成套引进日本旭化成公司工艺技术,于1998年建成投产,经过多年引进—消化—再创新的国产化改造和技术升级,已成为国内环己醇行业的龙头企业和工业化技术研究的核心基地。围绕尼龙城建设的规划目标,在河南首恒新材料有限公司20万t/a环己酮项目中,配套的国产化环己醇装置生产能力达到20.9万t/a。随着国家新固废法和排污许可法实施,环保形势的日趋严峻,化工行业的节能减排工作也在深入开展,尤其是环己醇生产企业,提质、减排、增效的技术改造项目都在逐步落实。如何经济合理地对环己醇水合反应器除油工艺进行技术改造,将除油工艺后的水合催化剂回收再利用,并减少除油过程废水中有机物油相的产生,这对环己醇生产企业落实新的排污许可管理条例和推动节能减排措施的实施具有重要意义。

1 水合反应器简介

在环己醇水合反应器中,环己烯与水在催化剂作用下发生水合反应生成环己醇。水合反应器是环己醇生产装置的核心设备,由上下两部分构成,下部是水合反应物料的混合反应区,上部是静置分离反应油相中催化剂浆液的沉降区,为了减少反应区循环搅拌产生的物料流动对上面沉降区的影响,反应区与沉降区之间设置有导流板,并在上部沉降区设置有栅板,以确保沉降区反应油相与水合催化剂的静置分离;同时为了维持水合反应的温度,在反应器内部设置有中压蒸汽加热盘管。水合反应器内部设有引流管,使反应物料通过引流管内侧向下,外侧向上,形成循环流动,环己烯均匀分散在循环催化剂浆液之中发生水合反应。当达到反应终点时,产物油相与催化剂之间的密度差增大,在水合反应器沉降区,催化剂浆液的固体颗粒物会沉积在栅板,进行停车除油工艺操作时,使用低压蒸汽通入水合反应器内部,在温度达到100 ℃时除去水合反应器内部的油分和沉积在栅板上的催化剂。除油过程产生的气相排向火炬气系统,低压蒸汽形成的冷凝液与洗出的催化剂则作为废水进入汽提塔处理后排出环己醇装置,洗出的催化剂无法回收利用。

2 存在问题

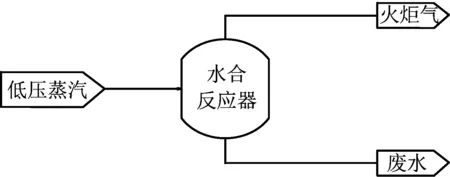

环己烯水合法生产环己醇是在水合催化剂催化作用下进行反应的,由于催化剂颗粒直径为微纳米级,水合催化剂会随着反应产物带出,并在水合反应器上部沉降区的栅板上沉积。到达一定程度后,水合催化剂将被产物夹带进入后续环己醇分离精制工序,引起环己醇发生逆反应,从而影响环己醇产品质量,此时环己醇水合反应器需要进行停车清洗,并使用低压蒸汽进行除油工艺操作,来清理栅板上的水合催化剂。由于低压蒸汽中带入的杂质离子会使水合催化剂中毒失活,每年损失的水合催化剂达数吨之多。同时,清洗过程所产生的蒸汽冷凝水中含有较多的有机物油相,造成工艺废水COD含量升高,使得废水处理系统的负荷增加,运行成本提高。技改前工艺流程见图1。

图1 技改前除油工艺图

本次技术改造目标是通过对环己醇生产装置除油工艺操作方式的优化,在原水合反应设备基础上解决存在的问题,从源头上控制除油过程催化剂的损失和废水的形成。

3 技改方案

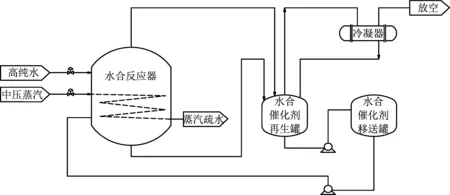

通过调节阀向水合反应器注入高纯水,维持反应釜30%~40%液位,利用水合反应器中压蒸汽加热盘管为反应器内部除油工艺操作提供热源。调节中压蒸汽量控制除油工艺温升速度在50 ℃/h,釜内温度达到100 ℃时维持2 h,利用高纯水、环己烯和少量环己醇油相形成的共沸物蒸气产生的气流,除去反应器内的有机物油相和栅板上沉积的水合催化剂。其共沸物气相从水合反应器的放空配管经冷却进入水合催化剂再生罐,而蒸汽凝结液和洗出的催化剂固液相从水合反应器底部排出口排入水合催化剂再生罐。将除油工艺过程中原来排向火炬气系统的气相和排入废水系统的固液相全部收集于催化剂再生罐,经催化剂再生系统处理后返回水合反应装置,避免水合催化剂的流失和废水中COD的增加,可有效解决环己醇水合反应器除油工艺过程造成的催化剂损失和废水污染,具有显著的经济和环保效益。具体流程如图2所示。

图2 技改后除油工艺图

技改后环己醇装置水合反应器的除油工艺是在原有生产设备的基础上,采用注入高纯水,并利用水合反应器本身自带的中压蒸汽加热盘管替代低压蒸汽,直接进入水合反应内部加热的除油操作方式,避免了低压蒸汽直接进入水合反应器带入的金属离子引起的水合催化剂中毒,将除油过程生产气、液、固三相全部回收利用,减少了有机物油相排放的同时,也提高了产品的收率。

4 技改效果

通过对水合反应器除油工艺的技术改造,环己醇生产装置的水合催化剂消耗量大幅下降,并将技改前除油工艺产生的送火炬气系统燃烧的有机物油分进行了回用,每年回收的水合催化剂约8 t,按水合催化剂售价12万/t计算,共计96万元;每次除油过程所用高纯水全部回用于水合反应器,消耗的中压蒸汽约50 t,按每吨180元计,蒸汽费用0.9万元;每年节约成本总计95.1万元,不计废水处理所增加的费用,仅水合催化剂一项可即给公司带来经济和环保效益。

5 结论

在现有环己醇生产装置的基础上,充分利用水合反应器的盘管、调节阀、工艺配管和催化剂再生系统,通过注入高纯水、变换除油工艺热源等技术改造手段,从源头解决了除油工艺过程出现的问题,实现了本次技改的预期目标,实现了环己醇装置除油工艺的零排放,为国内环己醇生产企业节能减排工作的深入开展提供了有力的支持。