固体粉末添加剂对主轴承空穴噪声的模拟试验研究

2022-07-08亢荣玉陈晓阳陶德华NIBen

刘 旭, 亢荣玉, 陈晓阳*, 陶德华, NI Ben

(1.上海大学 机电工程与自动化学院, 上海 200072;2.美国福特汽车公司 全球发动机研发中心, 密歇根州 迪尔伯恩 48124)

发动机是汽车的核心部件,其噪声水平是评价发动机的重要指标之一.随着汽车NVH(噪声、振动和声振粗糙度)技术的进步,发动机内部的燃烧、活塞冲击以及齿轮啮合等带来的噪声已经大幅度降低[1-2].但是近些年一种发生于发动机主轴承油膜中类似打字机般无规律的异常噪音问题逐渐引起各大汽车厂商的关注,噪声产生时发动机处于空挡怠速运行状态(转速为600 r/min),而怠速运转下的噪声是重要的噪声评估标准[3].这种无规律异常噪声现象主要出现在6~8缸大排量汽车柴油发动机中,因机理研究比较有限,故缺乏有效的解决措施.

2003年,丰田的工程师Aoyama等[4]首先研究了发动机中的这种主轴承噪声,通过建模振动仿真证实了发动机主轴承中的无规律噪音与油膜中的空穴有关.五十铃工程师Kimura等[5]使用振动仿真软件得到了类似的结论,即噪声是油膜空穴造成的.然而上述的研究都只对振动进行仿真探究,并未直接对噪声进行求解,同时缺乏相关的试验研究.实际上,轴承中的油膜空穴现象很早就被试验证实了[6-8],但目前试验研究的重点是其对油膜承载力的影响和对轴承表面的侵蚀作用,很少关注空穴的噪声问题.同时常用的发动机台架试验并不适用于研究这种主轴承噪声:一是无法观察主轴承油膜中的空穴形貌变化;二是台架试验在工作的时候其他噪声会有严重干扰.为了探究动载工况下这种无规律噪声与油膜空穴的关系,丰田工程师Aoyama等[9]进行了挤压油膜试验,发现噪声产于油膜空穴与大气连通时.国内上海大学张等[10-13]对挤压油膜进行了大量的研究,作者所在课题组[14-18]在此基础上用挤压油膜噪声试验机研究了不同工况下的这种异常油膜空穴噪声,试验结果表明在小振幅、远离特定频率、充分供油和同轴度偏差小等工况下,能够有效减少油膜空穴噪声的产生.

但是若实施这些措施势必会改变发动机的结构和性能,考虑到发动机牵一发而动全身的结构特点,并不是一种优解.如果能通过改善润滑油来减少甚至消除这种油膜空穴噪声,就具有很强的实用性和经济性.2011年,福特工程师Morgan等[19-20]发现在润滑油中加入碳粉能够减少发动机轴承噪声的产生,并由此配置了XL-17发动机油改性剂用于减少噪声.但是碳粉会使润滑油呈现不友好的黑色,引起消费者的恐慌,同时这种碳粉降噪的有效时间不长,需要定时更换,增大了使用成本.碳粉作为一种固体粉末添加剂经常被加入到润滑油中以提高其耐热性,增加耐负荷性,减少磨损[21].目前关于固体粉末添加剂的研究主要针对如何改善轴承的润滑性能[22-28],而很少研究固体粉末添加剂对油膜空穴噪声的影响.如果能够找到一种有效的固体粉末添加剂,其具有比碳粉更好的抑制油膜空穴噪声的效果而没有碳粉存在的缺点,将在经济性和实用性方面具有重要意义.

本研究的目的是利用可以同步采集振动、位移、声压、力和油膜空穴图像五种信号的平行板挤压油膜试验机对固体粉末添加剂与无规律油膜空穴噪声的关系进行试验研究.其中固体粉末添加剂选取碳粉(纯粉末和XL-17发动机油改性剂)、多孔质硅铝酸盐、荧光剂(油溶性和非油溶性)以及二硫化钼等几种固体粉末作为润滑油添加剂,寻找抑制油膜空穴噪声的有效办法.

1 试验机及试验方案

Fig.1 Schematic of the test apparatus图1 试验机结构原理图与其实物图

Fig.2 Image of test apparatus图2 试验机实物图

发动机在运行过程中动载挤压效应对于油膜空穴噪声的影响尤为直接,作者所在课题组由此简化了试验机结构,只考虑动载挤压效应,搭建了平行板挤压油膜噪声试验机,试验机原理和实物分别如图1和图2所示.平行板挤压油膜的核心就是在润滑油中的两个圆板沿法向进行直线往复运动,即下平板(8)和上平板(11)之间,其中下平板(8)静止固定在托板(6)上,上平板(11)进行上下挤压运动,同时为了能观测到挤压过程中油膜空穴的形貌变化,上平板(11)的材料为K9光学玻璃.试验中油池(10)充满润滑油,挤压油膜运动的驱动力由激振器(1)提供,激振器通过连杆带动动支架(5)做上下挤压运动,上平板(11)则固定在动支架的底端,与下平板(8)保持平行.同时为了进一步保证上平板(11)和下平板(8)两者在运动过程中保持平行,采用6根弹簧钢丝(3)分上下两层将动支架均匀固定在静支架(2)上,每层的3根弹簧钢丝呈120°分布,其中弹簧钢丝一端与动支架(5)相连,另一端通过细牙螺纹与静支架(2)连接,通过微调螺纹即可调整动支架的位置.反光镜支架底部固定在静支架上,顶部延伸到动支架内部,使反光镜(12)呈45°放置在玻璃上平板(11)上方.这样LED光源照射到反光镜上,反光镜将光通过玻璃上平板照射到油膜,然后将油膜的成像按光路的反方向反射到高速摄像机内,达到实时拍摄的目的.力传感器(13)固定在激振器和动支架之间,用于测量激振器的输出力.3个位移传感器(7)呈120°固定在油池内部,用于测量挤压过程中的振幅和判定动支架在挤压过程中是否水平.振动传感器(9)通过磁吸座吸附在下平板底部,用于测量振动加速度信号.声压传感器的采样点根据工业标准要求放置在挤压油膜斜上方45°且距离挤压油膜中心10 cm的位置.

如图3中所示,信号发生器的输出端与功率放大器相连,通过功率放大器进行放大,最终输入激振器.试验的参数列于表1中,因为发动机主轴承异常空穴噪声主要在空载怠速状态下产生(600 r/min),所以挤压频率被设置为10 Hz,同时激振器输出力的振幅保持为100 N.在试验的过程中,各信号之间的同步性对于试验结果的分析很重要,其中声压、振动、位移和拉压力通过高速同步采集卡确保其同步性,采样频率设置为48 000 Hz.这里需要注意的是,声压传感器放置在距离声源10 cm处,而声音在空气中传播的速度远慢于其他传感器的电信号,所以为了消除这一干扰,在本文中接下来所有声压信号的时间坐标都会减去声音在这段空气传播所用的时间(0.000 29 s).高速相机为分体式结构,能够以最快3 000 fps(每秒帧数)的速度通过图像采集卡向PCI-E 固态硬盘写入数据.由于噪音的产生是无规律的,因此高速相机会在整个试验过程中持续地拍摄并写入数据,以确保在出现噪音时相机能捕获油膜空穴的动态图像.考虑到硬盘存储和后期数据分析的压力以及研究并不涉及空穴的微射流,所以将拍摄速率设置为500 fps.利用自行编写的触发程序可实现声压、振动、位移、挤压力和油膜图像的同步测量与拍摄.

表1 试验条件Table 1 Experimental condition

Fig.3 Schematic diagram of data acquisition system of test apparatus图3 试验机的数据采集系统示意图

在该试验工况下,使用挤压油膜噪声试验机成功复现了无规律的油膜空穴噪声现象.在噪声产生时采集到的1组同步的位移、拉压力、振动、声压信号与油膜空穴图像如图4所示.从图4中可以发现,噪声主要发生在位移信号的下降沿(2时刻),此刻声压大到最大值4 Pa,同时位移快速减小,振动也达到最大值,激振力突然增大.通过观察图中1、2和3点的油膜空穴图像可以看出,油膜空穴一开始逐渐增大,随后噪声产生在油膜空穴与大气联通的溃灭瞬间,而后油膜空穴逐渐消失,声压恢复到正常值.

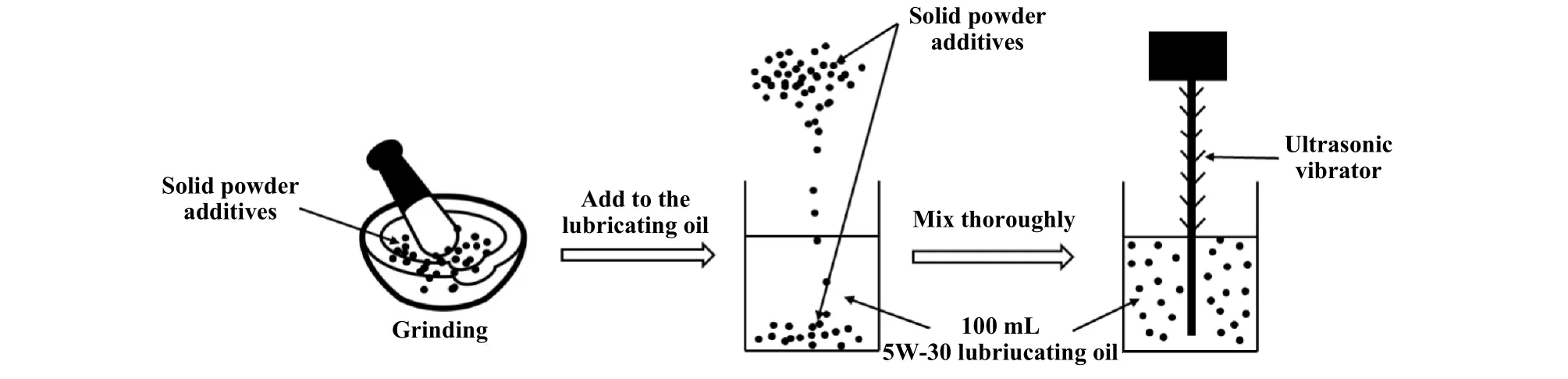

由于本文中探究的添加剂是固体粉末,直接加入油池中可能存在难以混合均匀的问题,为此需要先制备高浓度的添加剂-润滑油悬浮液:首先将固体粉末颗粒放置在200 ℃的干燥箱中干燥2 h,用以蒸发固体颗粒中可能存在的水汽;然后将固体粉末颗粒进行研磨,使添加剂颗粒容易分散,将研磨后的0.69 g的固体添加剂粉末加入至100 mL的全合成油SAE 5W-30中,充分搅拌之后再用超声波搅拌器进行分散,配制成高浓度的添加剂-润滑油悬浮液,过程如图5所示.

在每组试验中,使用定量移液管从油池中抽取5 mL润滑油,然后再加入5 mL上文中制备的高浓度添加剂-润滑油悬浮液至油池,充分搅拌均匀,这样保持油池总体积不变.为了探究不同浓度的固体粉末添加剂对油膜空穴噪声的影响,重复这一过程14次,这样每组试验油池中添加剂的浓度就可以计算出来:

式中,Ci为第i次试验润滑油中固体粉末添加剂的浓度,单位g/mL,Cdense为上述配制的高浓度添加剂-润滑油悬浮液浓度,其值为6.9×10-3g/mL,Voil为油池中润滑油的体积,其值为222 mL.经计算得出添加剂的浓度梯度为0、1.55×10-4、3.07×10-4、4.55×10-4、6.0×10-4、7.42×10-4、 8.8×10-4、 10.2×10-4、 11.5×10-4、 12.8×10-4、14.0×10-4、15.3×10-4、16.5×10-4和17.7×10-4g/mL.

2 结果与分析

2.1 碳粉对油膜空穴噪声的影响

试验所用碳粉是黑色的鳞状碳粉,是石墨的一种,其含碳量为99.99%(质量分数),经常被用作固体润滑添加剂加入至润滑油中,减小磨损.试验按照上文中试验方案的步骤进行,试验中油膜空穴噪声的产生是无规律的,同时其声压值一般大于0.5 Pa,如图6所示.同时也能发现这种无规律性主要体现在相邻油膜空穴的间隔时间呈现无规律性,而且还表现在每次噪声的声压值大小变化是无规律的.因此为了定量比较噪声的强弱,划分了3个声压区间0.5~1 Pa,1~2 Pa和大于2 Pa进行对比分析,其中低于0.5 Pa的采样点为背景噪声,故忽略.通过计算各声压区间采样点数量与总采样点数量比值,算出每个声压区间占总体采样点的百分比来表征噪声产生的频率与强度.

Fig.4 Cavitation pictures and signals of displacement, force,vibration and sound pressure图4 位移、拉压力、振动、声压信号与空穴图像

按上述噪声划分的方法,油膜空穴噪声出现次数与碳粉加入浓度的关系如图7所示.从图7中可以看出,在润滑油中加入碳粉之后,油膜空穴噪声出现次数迅速减少,说明碳粉具有抑制油膜空穴噪声的作用.此外,在低浓度时(小于6.00×10-4g/mL),这种噪声抑制效果随着碳粉加入浓度的升高而加强.但当碳粉加入浓度达到较高值(大于6.00×10-4g/mL)后,这种噪声抑制效果就趋于稳定.这表明随着润滑油中碳粉加入浓度的不断增加,油膜空穴噪声产生的次数先迅速降低,在浓度较高时逐渐平稳.

福特汽车公司为了降低发动机主轴承的噪声,配置了XL-17发动机油改性剂以供维保使用,其有效成分也为碳粉.根据XL-17发动机油改性剂中的碳粉含量进行计算和稀释,使试验的碳粉浓度与之前保持一致,试验得到的油膜空穴噪声出现次数与碳粉加入浓度的关系如图8所示,其中虚线表示上述纯碳粉的试验结果,而实线则表示XL-17发动机油改性剂的试验结果.从图8中可以看出,XL-17发动机油改性剂的降噪效果与纯碳粉类似,在碳粉浓度相同的情况下,两者的降噪效果大致相同,进一步验证了碳粉试验的准确性和可靠性.同时因为两个结果比较接近,下文中就只用纯碳粉的试验结果作为对比分析.

2.2 多孔质硅铝酸盐粉对油膜空穴噪声的影响

多孔质硅铝酸盐粉是分子筛的主要成分,主要作为催化剂的载体,用于增大催化剂与试剂的接触面积.其特点是结构中有许多规整而均匀的孔道和排列整齐的孔穴,是一种白色粉末状固体.试验条件除固体粉末添加剂不同外,其他均与碳粉试验保持一致,试验结果如图9所示.随着多孔质硅铝酸盐粉加入浓度的不断增大,油膜空穴噪声出现次数逐渐降低,但是当浓度超过6.0×10-4g/mL之后,继续增加多孔质硅铝酸盐粉的浓度,虽然其降噪效果会出现一定的波动性,但是整体上呈现一种平稳的趋势而不会继续增强.这种噪声抑制效果的波动性主要由油膜空穴噪声的不规律性引起的.综上多孔质硅铝酸盐粉与碳粉的降噪效果类似,即随着加入浓度的增大,其抑制噪声作用会先增强后趋向平稳.

Fig.5 Treatment process of solid powder additive图5 固体粉末添加剂的处理过程

Fig.6 Sound pressure signal collected in the experiments图6 试验采集到的声压信号

Fig.7 The relationship between the concentration of carbon powder and the noise intensity of oil film cavitation图7 碳粉加入浓度与油膜空穴噪声强度之间的关系

Fig.8 The relationship between the concentration of carbon powder and XL-17 engine oil modifier and the noise intensity of oil film cavitation图8 碳粉和XL-17发动机油改性剂加入浓度与油膜空穴噪声强度之间的关系

Fig.9 The relationship between the concentration of porous aluminosilicate powder and the noise intensity of oil film cavitation图9 多孔质硅铝酸盐粉加入浓度与油膜空穴噪声强度之间的关系

2.3 荧光剂粉对油膜空穴噪声的影响

荧光剂广泛使用于工业检漏中,主要成分为树脂,属于多孔质物质.本文中试验了两种不同类型的荧光剂,一种是油溶性荧光剂粉,易溶于润滑油,黄色粉末,另外一种是非油溶性荧光剂粉,不溶于油,绿色粉末.非油溶性荧光剂粉的试验结果如图10所示,从图10中可以发现,油膜空穴噪声强度随着非油溶性荧光剂粉在润滑油中浓度的增加先下降再升高.非油溶性荧光剂粉在低浓度1.55×10-4g/mL附近具有最佳的降噪效果,当加入浓度超过3.07×10-4g/mL时,非油溶性荧光剂粉的降噪效果整体呈减弱趋势.这表明对于非油溶性荧光剂粉,存在1个最佳的加入浓度,当实际的加入浓度低于或者高于这个浓度的时候,都无法取得很好的降噪效果.

油溶性荧光剂粉的试验结果如图11所示,可见在润滑油中随着油溶性荧光剂粉浓度的升高,油膜空穴噪声整体并没有出现明显的下降趋势,这说明油溶性荧光剂粉不具有抑制油膜空穴噪声的作用.

2.4 二硫化钼对油膜空穴噪声的影响

二硫化钼是常用的润滑添加剂,能够提高润滑油的摩擦性能,故使用二硫化钼作为固体粉末添加剂,研究其对空穴噪声的影响,试验结果如图12所示.从图12中可以看出,在润滑油中加入二硫化钼之后,油膜空穴噪声出现次数非但没有降低,反而出现大幅度的上升.这表明二硫化钼对油膜空穴噪声并没有抑制效果,甚至有可能会增大油膜空穴噪声的产生次数.

Fig.10 The relationship between the concentration of non-oil-soluble fluorescent powder and the noise intensity of oil film cavitation图10 非油溶性荧光剂粉加入浓度与油膜空穴噪声强度之间的关系

Fig.11 The relationship between the concentration of oil-soluble fluorescent powder and the noise intensity of oil film cavitation图11 油溶性荧光剂粉加入浓度与油膜空穴噪声强度之间的关系

Fig.12 The relationship between the concentration of molybdenum disulfide powder and the noise intensity of oil film cavitation图12 二硫化钼加入浓度与油膜空穴噪声强度之间的关系

2.5 固体粉末添加剂降噪效果对比

对比上述几种添加剂,发现碳粉、多孔质硅铝酸盐粉和非油溶性荧光剂粉三种固体粉末添加剂具有抑制油膜空穴噪声作用,而且三者的降噪效果主要集中在低浓度的时候(小于7.42×10-4g/mL),当浓度增大时前两者降噪能力并不会增大,而非油溶性荧光剂粉反而会下降.因此为了突出比较这三种固体粉末添加剂的降噪效果优劣,把配置高浓度悬浊液的质量由0.69 g减少至0.4 g,这样浓度范围由原来的0~17.7×10-4g/mL缩小至0~7.41×10-4g/mL,对他们各个声压区间0.5~1 Pa、1~2 Pa以及大于2 Pa的噪声采样点百分比进行了对比,如图13所示.

从图13中可以看出,相较于碳粉和非油溶性荧光剂粉,多孔质硅铝酸盐粉在3个不同声压区间都有相对稳定的最佳降噪效果,波动性较小;非油溶性荧光剂粉在浓度较低,即处于0.9×10-4~4.31×10-4g/mL之间时,降噪效果明显优于碳粉,但当浓度继续增加时,非油溶性荧光剂粉的降噪效果就会下降,降噪效果不如其他两种添加剂.

为了定量比较三种添加剂的优劣,计算了这三种添加剂抑制噪声的平均降噪率,平均降噪率的计算方法是计算有效降噪浓度点产生噪声的采样点随着添加剂加入后减少率的平均值,计算公式如式(2~3)所示.

式中:Rj为第j组试验的降噪率,一共有10组,当Rj小于等于0为无效值;N1为第1组试验(未加任何添加剂)出现噪声的采样点总数,即大于0.5 Pa的采样点总数;Nj为第j试验出现噪声采样点总数;Rreduction为所有有效降噪率的平均值;z为有效降噪浓度点的数量.计算结果列于表2中,在有效降噪浓度范围内,碳粉的平均降噪率为50%,而多孔质硅铝酸盐粉和非油溶性荧光剂粉则为75%和70%,说明这两者具有比碳粉更好的降噪效果.

表2 三种固体粉末添加剂降噪率比较Table 2 Comparison of noise reduction rate of three solid powder additives

同时三者加入润滑油后的颜色对比如图14所示,从左向右依次为未加入任何固体粉末添加剂的5W-30润滑油,加入非油溶性荧光剂粉、多孔质硅铝酸盐粉和碳粉的润滑油悬浊液.多孔质硅铝酸盐为白色粉末,加入润滑油后并不会改变润滑油的颜色,润滑油仍然清澄透亮,与未加入任何固体粉末添加剂的5W-30润滑油无明显差别;非油溶性荧光剂粉为绿色,加入润滑油后使润滑油变为绿色,但润滑油仍然保持清澄透亮;碳粉加入润滑油后使润滑油的颜色变得漆黑,同时让润滑油变得浑浊而且不透明.所以多孔质硅铝酸盐粉和非油溶性荧光剂粉加入润滑油之后的颜色更容易被消费者接受.

Fig.13 The relationship between the concentration of different solid powder additive and the noise intensity of oil film cavitation图13 不同固体粉末添加剂加入浓度与油膜空穴噪声强度之间的关系

2.6 降噪机理分析

为了分析碳粉、多孔质硅铝酸盐粉和非油溶性荧光剂粉抑制油膜空穴噪声的机理,对其在噪声时刻附近的油膜空穴图像进行分析.把油膜空穴噪声产生的时刻定义为0时刻,这样就能得到不同固体添加剂下的油膜空穴图片,如图15所示.

Fig.14 The pictures of different solid powder additiveslubricating oil suspension图14 不同固体粉末添加剂-润滑油悬浮液颜色对比

不溶于润滑油的悬浮固体颗粒表面的特定几何结构能够促进空穴的生长,这种位置称为成核点[29-30].当压力降低时,这些部位将能够产生气泡并将其释放到液体中.研究表明碳粉、非油溶性荧光剂粉和多孔质硅铝酸盐粉都属于多孔性物质[27,31-32].碳粉、非油溶性荧光剂粉和多孔质硅铝酸盐粉颗粒以悬浮颗粒的形式存在于油膜中,因其颗粒表面和内部的多孔结构,悬浮颗粒存在很多可以促进空穴生长的成核点,这些成核点增加了液体中的成核粒子,形成了致密的小空穴,这些小空穴形成之后变成泡群,如图15所示.这些群泡不易聚集形成大空穴,降低了油膜空穴与大气接触的可能性,从而降低了油膜空穴噪声的出现频率.而多孔质硅铝酸盐的结构特点是内部孔道密集且相互连通,推测认为这是其降噪效果优于其他二者的原因,这为解决发动机主轴承油膜的不规则噪声提供了重要的方法和思路.

Fig.15 Cavitation images of different solid powder additives near the moment of noise图15 不同固体粉末添加剂在噪声发生时刻附近的油膜空穴图像

3 结论

a.碳粉和多孔质硅铝酸盐粉抑制油膜空穴噪声的作用一开始会随着加入浓度的升高而加强,但是超过一定浓度即使再升高添加剂的浓度其作用也不会增强,而是逐渐趋于平稳;非油溶性荧光剂粉抑制噪声的作用会随着加入浓度的升高先增强后减弱.

b.通过对三种有效固体粉末添加剂进行对比分析,结果发现多孔质硅铝酸盐粉具有三者中最好的降噪效果,非油溶性荧光剂粉次之,碳粉最差.同时多孔质硅铝酸盐粉和非油溶性荧光剂粉加入润滑油后的颜色更容易被接受.

c.油溶性荧光剂粉的加入对油膜空穴噪声并没有明显的效果,二硫化钼粉的加入反而会增加油膜空穴噪声的产生.

d.碳粉、多孔质硅铝酸盐粉和非油溶性荧光剂粉的降噪效果与其多孔结构有关.多孔结构具有较多的成核点,促进小空穴的形成,这些小空穴不易聚集形成大空穴,分散了大空穴,降低空穴与大气接触的可能性,从而降低油膜空穴噪声的出现频率.