Ti6Al4V表面激光改性层重熔处理的微观组织特征及宽温域摩擦学性能研究

2022-07-08成前前万善宏易戈文张鹏林王文珍

成前前, 万善宏, 易戈文, 张鹏林, 王文珍

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050)

以Ti6Al4V为代表的轻质钛合金材料具有高强度比、优异的耐蚀性和生物相容性等性能优势,是航空航天汽车、石油化工及生物医学领域备受关注的重要材料之一[1].然而,钛合金表面硬度低,在摩擦测试过程中存在摩擦系数高、易磨损、易黏着以及高温氧化严重等问题,严重限制了钛合金作为运动部件的使用工况[2-3].因此,采用激光辅助气体强化钛合金表面,有效提升钛合金表面强韧度以及耐磨耗性能,是解决上述问题的有效途径之一[4-7].

激光辅助气体强化钛合金表面主要是激光熔化-凝固原位生成强化相的过程[8-9],激光氮化是在原位生成强化相的过程中[9],钛合金的α-Ti相快速固化转变为正交晶格的氮化硬质陶瓷层[10].由于钛合金表面氮化层的热膨胀系数与基体材料相差较大[11],钛合金表面强化层容易积累拉应力,产生宏观脆性裂纹[12].通过氩气稀释氮气流量,可以减少马朗戈尼对流,从而减少裂纹缺陷的形成,但是也使熔体池中氮渗入量降低[13-14],所制备的激光氮化层深度减少[15].如直接采用空气气氛对钛基材料表面进行激光氮氧化处理,所制备的钛合金表面强化层化学组成呈非化学计量,结构呈层状,主要化学组成包含氮化物、氧化物、面心立方(FCC)相氮氧化合物、密排六方(HCP) αˊ-Ti相[16-17],可有效提升钛基材料表面硬度及其耐磨损能力[16].尽管激光氮化后Ti6Al4V硬度得到显著提升,但是其磨损量仍比较高,主要与Ti6Al4V表面氮化层的硬脆和残余应力较大有关[12].然而,前期研究中主要侧重于提升激光强化钛合金的机械性能和耐磨损能力[18-19],比如Pohrelyuk等[20]在Ti6Al4V钛合金氮化层和氮氧化层与不锈钢摩擦副的干摩擦过程中发现,氮氧化层表面在摩擦过程中发生了氧化,从而减少了与摩擦副的黏着磨损,提高了Ti6Al4V抗磨性.而对钛合金激光氮化后的改性层宽温域摩擦学行为、摩擦过程诱发摩擦界面的变形机制和摩擦层形成机制的研究鲜有报道.

本文中利用激光重熔处理利于提升钛合金表面TiNx强化层微观组织细化的优势[19],对Ti6Al4V表面氮化层[Ti(N)]和氮氧化层[Ti(N,O)]进行激光重熔处理,考察了激光重熔处理对Ti6Al4V表面氮化层[Ti(N)]和氮氧化层[Ti(N,O)]微观组织结构及其机械性能的影响,进一步测试了Ti6Al4V基体、重熔处理后Ti6Al4V表面氮化层[Re-Ti(N)]和氮氧化层[Re-Ti(N,O)]的宽温域摩擦学行为,为解决钛合金激光强化层脆性大、裂纹等问题和提升钛合金摩擦学适应性提供理论和试验依据.

1 试验部分

1.1 材料处理

试验选用基材为Ti6Al4V (α+β型)钛合金板材,基材采购于中国宝鸡钛业集团公司,主要化学成分(质量分数)为6.00% Al、3.90% V、0.17% Fe、0.01% N、0.03% C、0.01% H和0.15% O,其他组分为Ti.试样尺寸为100 mm×100 mm×10 mm.试验开始前,试样表面先用800#SiC砂纸打磨去除表面氧化层,再用酒精超声清洗去除试样表面粘附的氧化物和污垢,最后钛合金板材试样表面的粗糙度Ra约为0.4 μm.

1.2 激光改性和重熔方法

钛合金表面激光辅助氮化处理采用最大功率为4 kW的光纤激光器(YLS-4 000, IPG Co, Germany),其中,激光光斑能量呈高斯分布,波长为1 070 nm,激光光斑直径为3 mm.该激光设备装配六轴机械臂,激光喷嘴头部与基体间距离为3 mm,气体同轴送入喷嘴下端对熔池进行保护并参与基体材料的反应.钛合金试样表面氮化、氮氧化和重熔处理采用的气氛有氮气(体积分数99.999%)、氩气(体积分数99.997%)和空气.激光器功率为1 800 W,扫描速度为0.01 m/s,功率密度为540 J/mm2,气体流量为10 L/min,分别制备重熔氮化层[Re-Ti(N)]和重熔氮氧化层[Re-Ti(N,O).氮化层结构表征、力学测试及摩擦试样的制备均采用搭接熔覆方式,搭接率为30%,Ti6Al4V表面激光改性和重熔强化装置的示意图如图1所示.

1.3 摩擦磨损试验

采用线切割将试样切割为Ф24 mm×8 mm圆盘,经打磨抛光后,进行摩擦测试,然后采用SRV-IV微动摩擦磨损试验机(Optimol, Germany)对激光处理前后Ti6Al4V试样进行测试,采用球-盘接触模式.对偶件为Φ10 mm的Al2O3球(显微硬度为1 700±20 HV,密度为3.92 g/cm3,杨氏模量为340 GPa).摩擦磨损试验是在大气环境中进行,法向载荷为25 N,往复冲程为1 000 μm,往复运动频率为20 Hz,摩擦测试时间持续10 min,测试温度分别为室温(RT)、200和500 ℃,并且通过连接到SRV摩擦计的计算机自动记录摩擦系数曲线及相关数据,对摩擦系数的数据求平均值,摩擦磨损测试重复2次.

Fig.1 Schematic diagram of laser nitriding-remelting strengthening device for Ti6Al4V surface图1 Ti6Al4V表面激光氮化-重熔强化装置示意图

1.4 材料表征及性能测试

将Ti6Al4V基体、重熔前后的氮化层和氮氧化层试样沿横截面切割成15 mm×5 mm×4 mm块状样品,首先对其进行金相抛光和丙酮超声清洗.采用X射线衍射仪(XRD,D8 Discover,Bruker,Germany)对钛合金表面处理层进行物相识别.用体积比为5% HF、5%HNO3和90% H2O的混合溶液腐蚀试样截面,腐蚀时间为15 s左右,然后采用QUANTA FEG 450场发射扫描电子显微镜(SEM)分析重熔氮化层[Re-Ti(N)]和重熔氮氧化层[Re-Ti(N,O)]微观结构及其化学组分,以及磨损测试后试样磨痕表面形貌,结合AztecXMax80电制冷X射线能谱仪(EDS,EDAX,America)和拉曼光谱(Raman,HR800,France)对磨损部位物质进行组分分析.采用JEM-2010F型高分辨透射电子显微镜(TEM)对收集的磨屑试样进行形貌分析,同时采用选区电子衍射(SAED)和高分辨电子显微镜(HRTEM)进行进一步表征.首先进行金相抛光和丙酮超声清洗,然后采用纳米压痕仪(TTX-NHT2,Anton-Paar,Austria)对重熔前后Ti6Al4V表面强化试样进行纳米压痕测试,其中压头为标准Berkovich金刚石压头,在纳米压痕测试中负载速率为50 μN/s,最大载荷为20 mN,保压时间为10 s,然后,负载以相同的速率卸载到零,分别对每组试样测量3次.

用非接触式三维轮廓仪(MicroXAM-800, KLATencor Co,USA)测量磨痕轮廓来计算体积磨损率,利用公式(1)计算处理前后Ti6Al4V的体积磨损率.

其中V为磨损体积(mm3),P为法向载荷(N),S为摩擦总行程(m).

2 结果与分析

2.1 Ti6Al4V表面层形貌及相组成

图2为激光重熔前后Ti6Al4V、Ti(N)层和Ti(N,O)层的截面形貌,所有的改性层试样皆为搭接层.图2(a)可以观察到表层连续的TiN相层和渗氮层,Ti(N)层区域分布着粗大树枝晶,枝晶呈平行排列,局部存在二次树枝晶.图2(b)可以清楚观测到Ti(N,O)层枝晶尺寸明显减小,表面分布密集且混乱;中间区域枝晶尺寸较大.Ti(N,O)层枝晶细化是因为氧原子活性比氮原子强,可以抑制树枝晶长大和取代表层氮原子,增加非均匀形核位置,使得枝晶显著细化[21],同时在Ti6Al4V表面容易形成氧化物[20].激光重熔处理具有较高冷却速度,表面层经历“溶解-扩散-再析出”的快速重熔过程,利于抑制晶粒长大,促进重熔层晶粒细化[22],如图2(c~f)所示,与Ti(N)和Ti(N,O)层相比,激光重熔处理后的Re-Ti(N)和Re-Ti(N,O)层表层微观组织明显细化[图2(c)和(d)].从图2(e)可以分辨出Re-Ti(N)层主要由细小的树枝晶结构组成,而图2(f)中Re-Ti(N,O)层微观结构中大枝晶显著减少,主要呈现出更细小且均匀的针状结构.用高能激光对改性层重熔处理过程中,由于高温度梯度产生的马朗戈尼力使得熔池中熔体发生流动,有利于溶质原子均匀分布在氮化层中且增加形核率,使得晶粒进一步细化[23].

进一步采用EDS对Re-Ti(N)和Re-Ti(N,O)层[图2(e)中A、B和2(f)中C、D]的化学元素组成进行分析.EDS分析结果表明,激光重熔处理后树枝晶组织相中氮含量明显比针状组织要高.例如,A和C处的氮含量明显高于B和D处.相对于Re-Ti(N)层的树枝晶组织,激光重熔Re-Ti(N,O)层的针状组织中氧含量较高.在Ti6Al4V表面激光氧氮化过程中,氧原子占据了一部分氮原子位置,使得Re-Ti(N,O)层中氮含量比Re-Ti(N)层较低,且Re-Ti(N,O)层组织中有氧的存在[21].

图3为激光重熔前后Ti6Al4V改性层表面的XRD图谱,激光重熔处理前,Ti6Al4V表面Ti(N)层主要为TiN相(空间群Fm-3m);Ti(N,O)层主要由TiN相、TiO2相和马氏体αˊ-Ti相(空间群P63/mmc)组成[17,24],氧的掺入使得Ti(N,O)层衍射峰的半峰宽增加.激光重熔处理后,Re-Ti(N)层主要由无定形结构的TiNx(空间群Fm-3m)和马氏体α′-Ti相(空间群P63/mmc)组成,而Re-Ti(N,O)层主要由TiOxNy(空间群Fm-3m)和马氏体αˊ-Ti相(空间群P63/mmc)组成[25-26].激光重熔处理有利于Ti6Al4V表面Ti(N)层和Ti(N,O)层中固溶N和O的均匀分布,使得衍射峰出现偏移现象;同时重熔稀释造成氮的缺位,使得Ti原子和N原子转变为非化学计量占比,这可以从表1中EDS分析数据得到印证.特别是重熔后α′-Ti相衍射峰向低角度偏移,主要与N原子和O原子在Ti中有强的固溶度有关,重熔破坏了TiN相和TiO2相,使氮和氧均匀溶入Ti中,形成αˊ-Ti固溶体.此外,还注意到TiNx和TiNxOy衍射峰向高角度偏移,主要与氧的掺入、内应力和固溶效应(结晶度降低)有关[27].其中原子半径较小的氧原子部分取代了Ti(N)晶格中的氮原子,致使晶面间隙减小和XRD衍射峰向高角度偏移且半峰宽增加[28-29].

表1 图2(e~f)中Re-Ti(N)层和Re-Ti(N,O)层截面A、B、C和D处的元素的质量分数Table 1 Atomic ratio of points A, B, C and D in the crosssection of the Re-Ti (N) layer and Re-Ti (N,O)layer in Fig.2(e~f)

Fig.2 The cross-sectional morphology of surface structure over Ti6Al4V before and after laser melting: (a) Ti(N); (b) Ti(N,O);(c) Re-Ti(N);(d) Re-Ti(N,O).(e~f) The high magnification morphologies of the selection in (c) and (d)图2 激光重熔处理前后Ti6Al4V表面层截面组织形貌照片:(a) Ti(N)层;(b) Ti(N,O);(c) Re-Ti(N)和(d) Re-Ti(N,O).(e)和(f)分别为(c)和(d)中选区的高倍显微形貌照片

Fig.3 XRD patterns of surface structure over Ti6Al4V before and after laser melting process图3 激光重熔处理前后Ti6Al4V表面层XRD图谱

2.2 纳米压痕力学测试

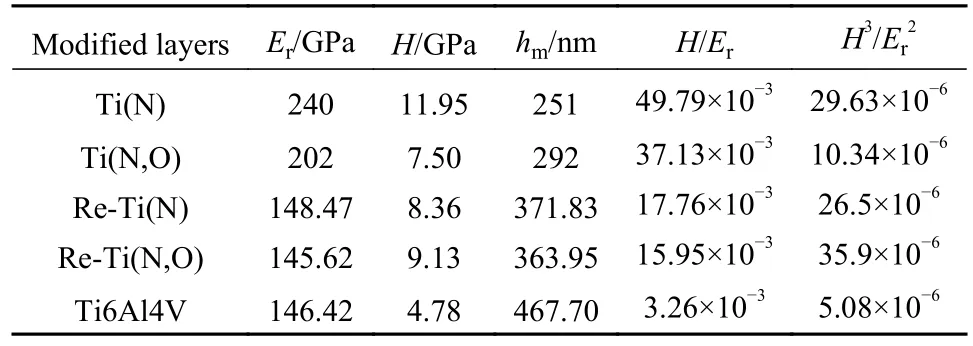

图4中是Ti6Al4V基体、Ti(N)层、Ti(N,O)层、Re-Ti(N)层和Re-Ti(N,O)层表面的纳米压痕载荷-位移曲线,可以看到,Ti(N)、Ti(N,O)、Re-Ti(N)和Re-Ti(N,O)层的压入深度明显低于Ti6Al4V基体,意味着激光强化处理后Ti6Al4V表层的抗变形能力显著增强.表2中列出了Ti6Al4V基体、重熔前后Ti(N)和Ti(N,O)层的纳米硬度及弹性模量.激光重熔处理前,Ti(N)层和Ti(N,O)层纳米硬度分别为11.5和7.50 GPa;激光重熔处理后,Re-Ti(N)层和Re-Ti(N,O)层纳米硬度略有减少,主要是因为激光重熔处理使得Ti6Al4V表面氮化区域中氮原子更加均匀地溶入到高温熔池内,而Re-Ti(N,O)层纳米硬度比Re-Ti(N)层高,主要与氧的引入促使Ti6Al4V表面Ti(N)层晶粒细化有关(见图2).Re-Ti(N)层和Re-Ti(N,O)层纳米硬度大约为Ti6Al4V基体的2倍,特别是这两种表面强化层的弹性模量均与Ti6Al4V基体非常接近(见表2).

表2 纳米压痕后Ti6Al4V基体及其四种表面改性层的机械性能Table 2 Statistics of the mechanical properties of the matrix and the four modified layers after nanoindentation

Fig.4 Loading-displacement curve of the Ti6Al4Vsubstrate,Ti(N), Ti(N,O), Re-Ti(N) and Re-Ti(N,O)图4 Ti6Al4V基体及Ti(N)层、Ti(N,O)层、Re-Ti(N)层和Re-Ti(N,O)层的载荷-位移曲线

材料耐磨耗性能与材料纳米硬度(H)和弹性模量(Er)密切相关[30-31],发现材料的H/Er值越高,材料的耐磨能力就大;H3/Er2值越大,材料抗塑性变形的能力越强[32-33],材料抗磨性越高.相对于Ti6Al4V基体,Ti(N,O)层具有较高的H/Er值(37.13×10-3),而Re-Ti(N,O)层的H3/Er2比值高达35.9×10-6,进而与Re-Ti(N)层相比,Re-Ti(N,O)层更利于提升Ti6Al4V表面强韧度,因此,Re-Ti(N,O)层将具有更佳的抗磨耗能力.接下来将重点考察在室温至500 ℃温度范围内Ti6Al4V基体及Re-Ti(N)和Re-Ti(N,O)层的摩擦磨损行为.

2.3 摩擦磨损性能

图5(a~c)是不同温度条件下Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)层与Al2O3配副的摩擦系数随滑动距离变化曲线,图5(d)是三种材料的平均摩擦系数随温度变化的曲线.三种摩擦配副的摩擦系数随摩擦界面接触状态的变化而变化[图5(a~c)].从图5(d)可以看出,在室温至500 ℃温度范围内,Ti6Al4V基体和Re-Ti(N)层平均摩擦系数均随温度增加而降低,Re-Ti(N)和Re-Ti(N,O)层的平均摩擦系数均低于Ti6Al4V基体,且Re-Ti(N,O)层宽温域内的摩擦系数最低且相对稳定(0.796~0.846).摩擦测试结果表明表面激光改性与重熔复合技术有效改善了Ti6Al4V基体的摩擦学行为,特别是Ti6Al4V表面引入氧原子后的Re-Ti(N,O)层具有更好的宽温域摩擦适应性.

图6(a)为不同温度下Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)层的磨损率,通过磨损率的比较可以看出,Re-Ti(N)层和Re-Ti(N,O)层的磨损率远小于Ti6Al4V基体.例如,从室温到200 ℃温度范围内Ti6Al4V基体磨损严重,磨损率由11.39×10-6mm3/(N·m)陡然增至16.68×10-6mm3/(N·m),Re-Ti(N)层和Re-Ti(N,O)层的磨损率均保持在6×10-6~8×10-6mm3/(N·m)范围.在500 ℃时,Ti6Al4V基体磨损率虽有所降低,但仍高至10.23×10-6mm3/(N·m),而Re-Ti(N,O)层磨损率进一步降低至4.66×10-6mm3/(N·m),Re-Ti(N)层磨损率反而增加.这进一步说明Re-Ti(N,O)层极大提升了Ti6Al4V基体的抗磨损能力,且其抗磨能力随温度增大而增强[34].

在室温下,Ti6Al4V基体磨损表面形成了脊缘和深浅不一的犁沟,磨损机制为典型的塑形变形和磨料磨损[图7(a)];Re-Ti(N)层和Re-Ti(N,O)层的磨损表面出现长且浅的平行划痕,磨损表面还分散着一些微小的磨屑,磨粒磨损为主要的磨损机制[图7(b)和(c)].在200 ℃时,Ti6Al4V会发生软化[35],磨损表面积聚大量磨屑,发生塑形变形和黏着磨损[图7(d)],这是200 ℃测试时Ti6Al4V基体磨损加剧的主要原因;而Re-Ti(N)层和Re-Ti(N,O)层的磨损表面出现微犁沟和不连续的摩擦层,局部磨屑堆积[图7(e)和(f)],重熔层有效抑制Ti6Al4V基体的塑形变形和黏着磨损,在200 ℃时的主要磨损机制为磨粒磨损.在500 ℃时,Ti6Al4V基体的磨损表面相对光滑平整,形成了不连续的氧化膜[图7(g)],磨损机制主要为磨粒磨损和氧化磨损;Re-Ti(N)层的磨损表面主要表现为深浅不一的磨痕和塑性变形,伴随着部分摩擦层[图7(h)];Re-Ti(N,O)层的磨损表面上可以观察到摩擦层及浅沟槽[图7(i)],其中摩擦层的形成主要与高温和摩擦诱导氧化形成的氧化物颗粒聚集和机械摩擦力碾压烧结有关,摩擦层的形成对降低摩擦力和抑制磨损具有积极作用[29].

Fig.5 The friction coefficient curve at room temperature, 200 and 500 ℃: (a) Ti6Al4V substrate; (b) Re-Ti(N) layer and(c) Re-Ti(N,O) layer; (d) The average friction coefficient as a function of temperature图5 室温、200和500 ℃下摩擦系数随时间变化曲线:(a) Ti6Al4V基体;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层;(d)不同温度下平均摩擦系数

Fig.6 Wear rate of Ti6Al4V matrix, Re-Ti(N) layer and Re-Ti(N,O) layer at room temperature, 200 and 500 ℃图6 在室温、200和500 ℃下Ti6Al4V基体、Re-Ti(N)和Re-Ti(N,O)层的磨损率

为了更好地说明摩擦界面成分转移及摩擦诱导氧化,采用EDS进一步分析了Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)层磨痕的化学成分,如图8所示.在不同温度下,磨损表面化学成分主要是由Ti、Al、O和N元素组成,特别是其氧含量随着温度升高而显著增大,意味着高温和摩擦诱导的金属氧化反应更加剧烈,且Re-Ti(N,O)层磨损表面氧含量最高,将通过拉曼光谱进一步表征氧化产物.

图9为不同温度下Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)层磨损表面的Raman光谱.可以看出,在室温和200 ℃时,Ti6Al4V基体磨损表面并未检测到任何特征峰,意味着摩擦界面并未生成摩擦诱导氧化反应产物,而Re-Ti(N)层和Re-Ti(N,O)层磨损表面可以清楚观测到较强的TiN[36-37]以及TiO2的特征峰信号[38],这说明Re-Ti(N)层和Re-Ti(N,O)层磨损表面产生硬质摩擦氧化产物如TiO2,增大摩擦界面磨粒磨损程度,使得Re-Ti(N)层和Re-Ti(N,O)层磨损率仍然较高,如图6(a)所示.在500 ℃时,Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)层磨损表面均可观察到较为明显的TiO2特征峰,特别是Re-Ti(N,O)层磨损表面TiO2特征峰明显增强且增多,也就是说摩擦界面产生的氧化产物(TiO2)具有减摩耐磨作用,进而大幅度提高了Ti6Al4V基体的抗磨损能力,与图5和图6中Re-Ti(N,O)层的摩擦学性能结果保持一致.

Fig.7 The worn surface morphology at RT, 200 and 500 ℃: (a, d, g) Ti6Al4V substrate; (b, e, h) Re-Ti(N) layer;(c, f, i) Re-Ti(N,O) layer图7 室温、200和500 ℃下磨损表面磨损形貌:(a, d, g) Ti6Al4V基体;(b, e, h) Re-Ti(N)层;(c, f, i) Re-Ti(N,O)层

Fig.8 The element content distribution within the worn surface at RT, 200 and 500 ℃: (a) Ti6Al4V substrate;(b) Re-Ti(N) layer; (c) Re-Ti(N,O) layer图8 在室温、200和500 ℃下磨损表面元素含量分布:(a) Ti6Al4V基体;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层

2.4 磨屑颗粒分析

图10为室温下摩擦测试后收集的磨屑颗粒形貌的TEM/SAED照片,Ti6Al4V基体产生的磨屑呈片状[图10(a)],Re-Ti(N)层和Re-Ti(N,O)层产生的磨屑呈不规则形状[图10(b)和(c)].可以看出Re-Ti(N)层和Re-Ti(N,O)层产生的磨屑尺寸明显小于Ti6Al4V基体产生的,而且SAED分析发现磨屑均为多晶结构,如图10(a~c)所示.图11为室温收集的磨屑HRTEM的快速傅里叶变换图(FFT),可以直观发现磨屑均为多晶结构.Re-Ti(N)层和Re-Ti(N,O)层的磨屑主要由氮化物和氮氧化物硬脆性颗粒组成,摩擦诱导磨屑颗粒发生非晶化和产生位错[39],与摩擦碾压效应致使的磨屑颗粒细化有关[40].相较于改性层,Ti6Al4V基体磨屑颗粒纳米晶内部存在位错以及自身塑性较好,使得磨屑不容易细化,易形成大尺寸片状结构[图10(a)],根据磨屑形貌的差异性可以推断出摩擦界面材料的磨损机制,Ti6Al4V基体磨损机理为黏着磨损,而Re-Ti(N)层和Re-Ti(N,O)层磨损过程则主要以磨料磨损为主.

Fig.9 Raman spectra of worn surfaces at RT, 200 and 500 ℃: (a) Ti6Al4V substrate; (b) Re-Ti(N) layer; (c) Re-Ti(N,O) layer图9 在室温、200和500 ℃下磨损表面拉曼光谱:(a) Ti6Al4V基体;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层

Fig.10 TEM/SAED morphology of abrasive chips collected after friction test at RT: (a) Ti6Al4V substrate; (b) Re-Ti(N);(c) Re-Ti(N,O)图10 室温摩擦测试后收集的磨屑形貌的TEM/SAED照片:(a) Ti6Al4V基材;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层

图12和图13是对500 ℃摩擦测试后Ti6Al4V基体、Re-Ti(N)层和Re-Ti(N,O)磨损表面收集磨屑形貌的TEM/SAED照片.Ti6Al4V基体产生的磨屑仍呈片层状[图12(a)],而Re-Ti(N)层和Re-Ti(N,O)层产生的磨屑则呈细小颗粒状[图12(b)和(c)].根据SAED确定高温摩擦测试后所收集的磨屑呈非晶态,通过HRTEM和FFT转化发现Ti6Al4V基体磨屑颗粒呈层状组织结构,在高温摩擦界面碾压效应作用下,使得Ti6Al4V基体磨损表面的磨屑位错存在不同的运动趋势,促进了非晶态磨屑的产生[图12(a)],即高温测试条件极大地增大了摩擦界面间的原子活性,增大了磨屑位错活性及加速Ti与氧的化学反应.相较于Re-Ti(N)层[图13(b)],Re-Ti(N,O) 层氧含量较高,更利于磨屑颗粒细化,磨屑颗粒的非晶化程度更高[图13(c)].

2.5 磨损机理

激光处理后Ti6Al4V表面生成Ti(N)和Ti(N, O)层,大幅度提升Ti6Al4V基体表面强度(表2);特别是Ti6Al4V基体耐磨损能力得到大幅提升,摩擦性能与摩擦表界面导热性能密切相关[41-42].在常见材料中,Ti、TiN、TiO2和Al2O3均表现出偏低的导热系数[40],意味着摩擦配副间材料导热性差,摩擦热不断积聚导致摩擦界面温度升高,这将加速摩擦界面产生的磨屑与氧发生化学反应形成含TiO2的磨屑.而在摩擦过程中,磨屑的产生与聚集状态极大地影响着摩擦界面的化学组成及其动态平衡状态以及摩擦配副的摩擦磨损行为.对于Ti6Al4V基体,常温下Ti6Al4V基体磨屑尺寸较大且呈片状[图11(a)],在干摩擦过程中Ti6Al4V基体产生的磨屑容易发生塑性变形.激光重熔层产生的磨屑形状不规则,由于N的固溶使得磨屑脆性增大,因此发生脆性断裂[40],如图11(b)和11(c)所示;另外,通过图13(a)中FFT图发现Ti6Al4V基体磨屑中存在大量位错,发生了严重的塑性变形,图13(b)和13(c)中FFT图可以看出激光重熔层产生的磨屑位错较少,这主要是由于溶质原子内应力场的阻碍,从而影响位错的运动,使得耐磨性增强,磨屑内部位错运动趋势较少[43].在高温干摩擦过程中,金属和激光重熔层磨屑均会发生不同程度的塑性变形,摩擦界面容易积聚热量,使得接触表面局部温度可高达近千摄氏度,在高能环境下摩擦界面发生塑性变形.而累积的塑性变形及摩擦热进一步引起摩擦界面层产生晶粒细化和加工硬化等结构演变,促使磨屑局部非晶化[17],如图13所示.Re-Ti(N,O)层磨损表面产生微细磨屑,在高温热诱导和机械摩擦力的协同作用下,这些磨屑更容易形成具有润滑功效且连续的摩擦保护膜,从而显著抑制摩擦界面的黏着磨损,使得Ti6Al4V表面的Re-Ti(N,O)层具有较低摩擦系数和优异的抗磨损性能.

Fig.11 HRTEM morphology and FFT graph of abrasive chips collected after friction test at RT: (a) Ti6Al4V substrate;(b) Re-Ti(N); (c) Re-Ti(N,O)图11 室温摩擦测试后收集的磨屑形貌的HRTEM照片和FFT照片:(a) Ti6Al4V基体;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层

Fig.12 TEM/SAED morphology of abrasive chips collected after friction test at 500 ℃: (a) Ti6Al4V substrate;(b) Re-Ti(N) layer; (c) Re-Ti(N,O) layer图12 500 ℃摩擦测试后收集磨屑形貌的TEM/SAED照片:(a) Ti6Al4V基体;(b)Re-Ti(N)层;(c)Re-Ti(N,O)层

3 结论

a.采用激光表面氮(氧)化和激光重熔在Ti6Al4V表面原位制备了Re-Ti(N)层和Re-Ti(N,O)层,相对于Ti6Al4V表面的Ti(N)层和Ti(N,O)层,激光重熔使得Re-Ti(N)层和Re-Ti(N,O)层微观组织分布更加均匀,晶粒更加细化.所制备Re-Ti(N)层和Re-Ti(N,O)层不仅显著提升Ti6Al4V表面硬度,还具有与Ti6Al4V相近的弹性模量,特别是Re-Ti(N,O)层表现出良好的硬弹性,利于提升Ti6Al4V表面耐磨损性能.

Fig.13 HRTEM morphology and FFT graph of abrasive chips collected after friction test at 500 ℃: (a) Ti6Al4V substrate;(b) Re-Ti(N)layer; (c) Re-Ti(N,O) layer图13 500 ℃摩擦测试后收集磨屑形貌的HRTEM图和FFT图:(a) Ti6Al4V基体;(b) Re-Ti(N)层;(c) Re-Ti(N,O)层

b.制备的Re-Ti(N)层和Re-Ti(N,O)层有助于提升Ti6Al4V表面耐磨损能力,与Re-Ti(N)层相比,在室温至500 ℃时,Re-Ti(N,O)层表现为低磨损率和低摩擦系数,展现出良好的宽温域摩擦适应性.室温和200 ℃时,Ti6Al4V基体的磨损机制主要为磨粒磨损和塑性变形,而Re-Ti(N)层和Re-Ti(N,O)层的磨损机制主要为磨粒磨损;500 ℃时,Ti6Al4V、Re-Ti(N)层和Re-Ti(N,O)层磨损行为主要以氧化磨损为主.

c.根据磨屑微观组织结构分析明确地证实了摩擦诱导非晶化作用机制,Ti6Al4V、Re-Ti(N)层和Re-Ti(N,O)层与Al2O3摩擦配副之间保持着较大摩擦系数,非晶化机制和较大的摩擦系数与这几种材料的热导性能密切相关.特别是在500 ℃高温下摩擦接触区氧化膜的形成对于降低摩擦配副摩擦系数和磨损率非常有利,氧的加入进一步抑制了Ti6Al4V黏着磨损的发生.