融合工艺设计意图的工艺数据多层次结构化表征方法

2022-07-07蒋俊锋陈正鸣

崔 成,黄 瑞,蒋俊锋,陈正鸣

(河海大学 物联网工程学院,江苏 常州 213022)

0 引言

随着以计算机辅助设计(Computer Aided Design, CAD)/计算机辅助制造(Computer Aided Manufacturing, CAM)等为代表的先进制造技术在制造业中的广泛应用,所产生的三维CAD模型及其关联的数控工艺数据(由CAM系统生成的程编文件,如CATIA的.CATProces文件、UG的.prt文件等,简称工艺数据)呈指数级增长,其凝聚了工艺设计人员的工艺设计成果、智慧和经验[1-2]。据统计,在新产品开发中,80%左右的设计可通过直接重用或适当修改已有设计得到,这一特点同样存在于产品的数控工艺设计阶段[3]。然而,由于工艺数据为非结构化,目前主要隐式存于企业数据库中,需要设计人员花费大量时间进行工艺数据的结构化表征,如何分析、挖掘和重用工艺数据中隐含的工艺知识和经验,实现其多层次结构化表征,成为工艺设计领域亟待解决的问题[4]。

工艺数据蕴含高附加值的工艺知识,近年来受到越来越多科研人员的关注和研究,由此提出三维CAD模型多粒度相似性评价方法及其关联的CAM模型重用原理,并取得了丰富的研究成果[5-9]。目前,已有方法主要根据加工特征构建三维CAD模型与CAM模型之间的关联关系,并对工艺数据进行描述[10-14]。然而这些方法对工艺数据的描述通常只针对工艺的某个层面发现和表示相关工艺知识,未对零件完整的工艺过程进行表示,导致工艺知识通常孤立存在,事实上,不同层面的工艺知识之间存在密切关联,需要对不同层次(包括宏观与微观)工艺知识进行统一建模。为了实现融合工艺设计意图的工艺数据多层次结构化表征,需要解决如下关键问题:①揭示工艺数据中三维CAD模型与CAM模型之间的关联关系,实现工艺数据的多层次结构化表征;②准确提取工艺数据内嵌的不同粒度工艺设计意图,以支持宏观和微观工艺过程的生成。

为解决上述问题,本文针对三轴数控铣削加工零件,提出融合工艺设计意图的工艺数据多层次结构化表征方法。首先,提出以工艺设计意图为核心、体现工艺设计过程的多层次结构化数控工艺模型;其次,通过计算刀位线段在子加工区域加工面上的投影,揭示子加工区域与加工操作之间的关联关系,从而揭示三维CAD模型与CAM模型之间的关联关系;然后,以多层次结构化数控工艺模型为引导,通过遍历CAM模型的每个加工操作,构建加工阶段与加工对象的配对关系,进而捕获加工操作的工艺设计意图;最后,依序对相同工艺设计意图的加工操作自底向上分类,提取零件的宏观—微观工艺过程,从而实现工艺数据的多层次结构化表征。

1 相关研究

近年来,工艺数据应用一直是数控工艺设计领域的研究热点,有大量学者致力于该类研究,并取得了丰硕的成果[15]。本文综述的相关研究主要涉及数控工艺设计中的工艺数据应用和数控加工工艺重用等技术,下面分别对相关研究现状进行论述。

1.1 数控工艺设计中的工艺数据应用

通过检索工艺数据和修订已有相似工艺方案,可快速生成待制零件的数控加工工艺规划方案,工艺数据已经成为突破工艺设计系统智能化发展瓶颈的关键[15]。工艺数据表征主要包括两个层次:①宏观层,即零件加工几何的工位/工序/工步规划;②微观层,即工步关联几何的刀具选择与加工操作优化排序等。然而,已有研究成果主要集中于工艺设计的局部组成要素的自适应生成(如工位规划、工序/工步安排、加工操作排序等),难以对完整工艺过程进行统一表征。

宏观工艺层面主要涉及工位/工序/工步规划等。DEJIA等[16]针对车—铣零件提出一种基于特征的工位排序与机床选择方法,该方法假设每个特征均在一个工位下完成加工,而在实际加工中零件存在大量加工特征需要在不同工位下才能完成,只适用于简单零件;ZHOU等[17]利用序列比对方法建立工艺路线相似度矩阵,并根据粒子计算理论构建工艺信息粒层群,从中选择最佳比对结果的工序集。

微观工艺层面主要涉及刀具选择和加工操作排序等。SU等[18]提出一种基于遗传算法的加工操作排序方法,该方法未考虑不同工位对特征加工操作选择的影响,导致生成的工艺过程与零件的实际工艺过程不相符[19];ZHANG等[20]针对特征的一个加工操作(如车削、铣削等),提出一种基于本体的加工工艺知识表示模型。

上述方法主要集中于宏观或微观工艺层面,未涉及零件工艺过程的整体实现,同时忽视了零件宏观与微观工艺过程之间的相互影响。

1.2 数控加工工艺重用

近年来,各种工艺重用技术在制造业中得到广泛应用,如零件典型工艺、特征加工模板等。零件典型工艺主要针对同类零件,根据已制零件的工序序列,采用数据挖掘算法自动提取得到。WANG等[21]提出基于近邻传播的典型工艺路线挖掘方法;JONG等[22]提出一种基于加工特征识别与成组技术的自动工艺设计方法;黄波等[23]提出一种面向宏观工艺重用的三维CAD模型检索方法。然而,上述方法仅实现了工艺数据中显式可见部分(如工序)的挖掘,未能有效提取隐式不可见的各工序与三维几何之间的关系,而且由于典型工艺过程未能与三维CAD模型相关联,难以捕捉工艺设计意图,导致典型工艺重用严重依赖设计人员的经验,不足以支持典型工艺的自适应决策。

特征加工模板主要通过构建特征与加工操作之间的关联关系,从工艺数据中提取工艺参数供后续相似特征采用[24]。ZHANG等[11]提出从已制零件的数控程序中识别加工特征,由于该方法只实现了特征与低层次工艺参数的关联,难以反映高层次工艺设计意图,而且仅适用于简单特征。为了克服这些问题,黄瑞等[25]基于刀位点投影方法构建加工特征和加工操作之间的关系,然而该方法针对窄面特征进行加工操作,刀位点无法投影到设计人员设定的加工面,不能准确构建加工特征与加工操作的关联关系,影响了捕获工艺设计意图的准确性。

2 基本概念与方法概述

2.1 基本概念

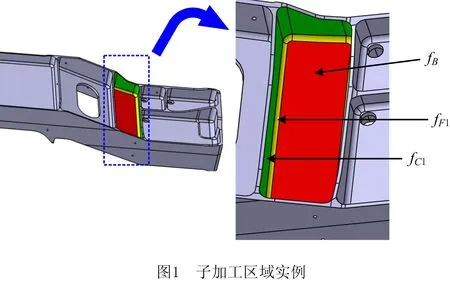

定义1子加工区域。子加工区域SMRi由加工面集S构成,包括底面fB、轮廓面集fC={fCi}和底角面集fF={fFi},其中fB最多只有一个,表示为SMRi=fB∪fC∪fF。

在如图1所示的子加工区域实例中,子加工区域由1个fB、8个fCi和8个fFi组成。

定义2加工操作。加工操作opt为子加工区域SMRi在时刻t的工艺设计意图(如粗加工、半精加工、精加工等)的具体实现,其主要由刀位线段Lj、刀具Tt、刀具轴向nt组成,表示为

opt(SMRi)={Lj}∪Tt∪nt,1≤j≤m。

式中m为刀位线段的数量。

定义3刀位线段关联面。给定SMRi的一个轮廓面集{fCi}与零件P在时刻t的一个加工操作opt(P)的一条刀位线段Lj,假定Lj在fCi上存在投影,且与fCi之间的距离满足距离约束λfC,当Lj与fCi的距离为其到所有轮廓面距离的最小值时,opt(P)的刀位线段Lj与fCi关联,表示为

式中:PrjfCi(Lj)为Lj沿fCi法线方向的投影;d(Lj,fCi)为Lj与fCi之间的距离。

定义4加工操作关联几何。给定零件P在时刻t的一个加工操作opt(P),假设opt(P)由m个刀位线段Lj组成。根据定义3,Lj与fCi关联,fCi属于子加工区域SMRi,因此opt(P)与SMRi关联,{SMRi}称为加工操作的关联几何ERt,表示为

定义5工艺设计意图。工艺设计意图C抽象为以加工阶段与加工对象为核心,由加工阶段Sta、加工对象Obj、轴向加工余量δB、径向加工余量δC和底角加工余量δF5个要素组成,反映工艺设计人员在当前工序/工步/加工操作使三维几何需要达到的几何状态(其中,加工阶段Sta包括粗、半精、精,加工对象Obj包括型腔、外形、内形、转角、底角等),表示为C={Sta,Obj,δB,δC,δF}。

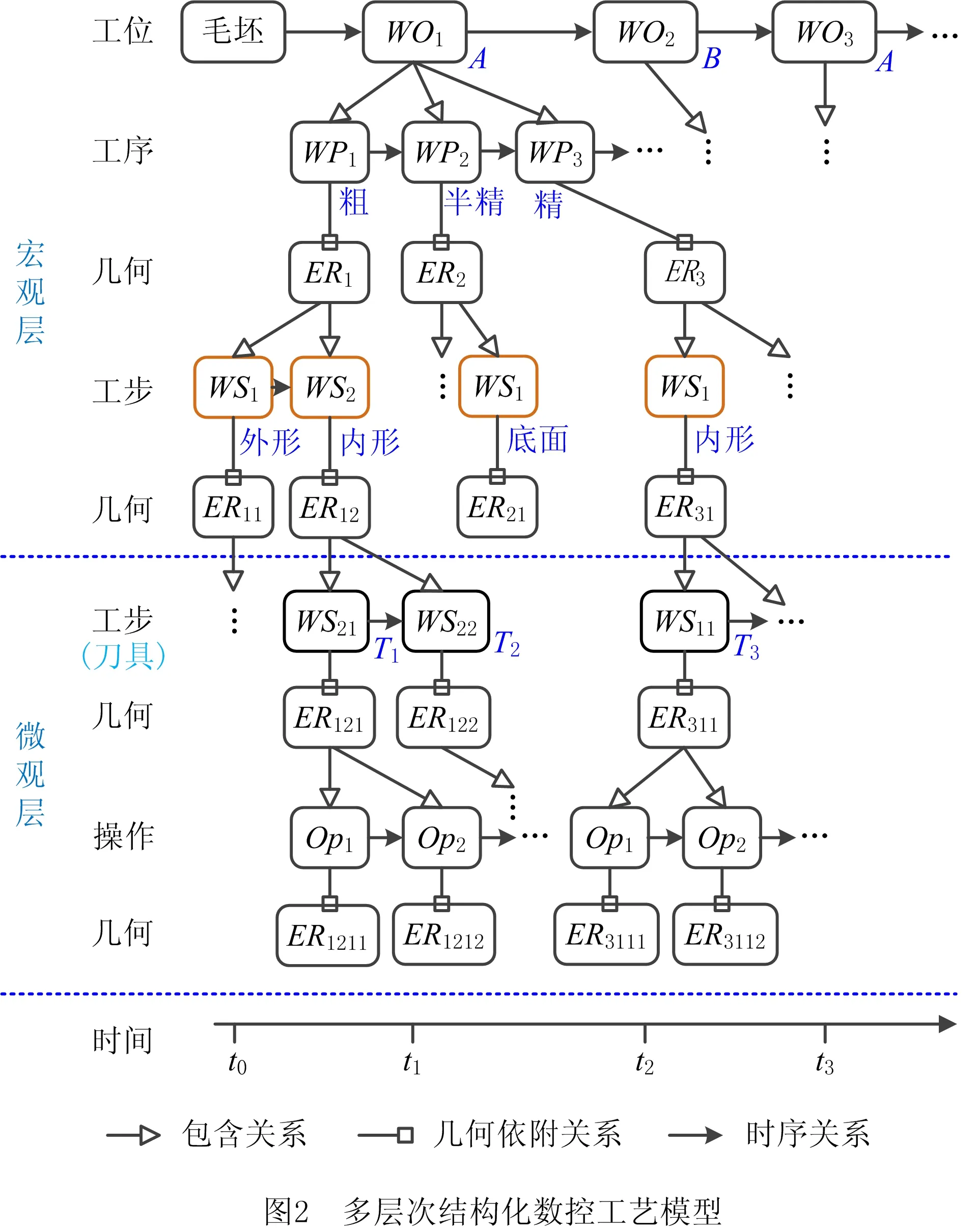

定义6多层次结构化数控工艺模型。结构化数控工艺模型逻辑上分为宏观层与微观层两个层次(如图2),每一层由相关的工艺要素及其碎片化知识构成,其不仅表征不同粒度的工艺设计意图,还表征零件的加工工艺流程,具体为:

(1)宏观层 抽象描述零件在给定工装下各工艺要素(包括工位、工序、工步等)和关联几何的分布,并表征高层次工艺设计意图,不涉及具体的加工刀具和几何加工实现过程。

(2)微观层 详细描述实现各工步依附几何加工所需的刀具序列与加工操作集,以及关联几何在加工刀具和加工操作的分布,是有效捕获宏观层工序和工步工艺设计意图的关键。

图2所示为多层次结构化数控工艺模型的结构与信息表示,该模型既能获取工艺数据中不同层次的碎片化知识,又有助于工艺设计意图的表征以及宏观—微观工艺过程的生成。由图可知,包含关系和几何依附关系可表示为:

2.2 方法概述

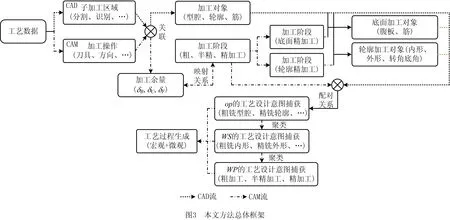

工艺数据通常既包括源于零件设计阶段的三维CAD模型,又包括源于零件制造阶段的CAM模型,是CAD与CAM关联分析的综合载体。因此,融入工艺设计意图的工艺数据多层次结构化表征主要包括加工操作与子加工区域关联关系的构建、子加工区域关联加工操作的工艺设计意图的捕获,以及同意图加工操作的按序分类。图3所示为本文方法的总体流程,包括工艺数据预处理、子加工区域与加工操作关联、捕获工艺设计意图、生成宏观—微观工艺过程。具体如下:

步骤1工艺数据预处理。

工艺数据预处理主要包括两部分:①采用文献[25]的特征识别方法提取三维CAD模型中的子加工区域集;②采用文献[12]的方法提取CAM模型中设计人员交互设定的工艺参数(如刀具、方向、加工深度等)和加工操作数据(如刀位点、刀位路径等)。

步骤2子加工区域与加工操作关联。

通过判断加工操作的刀位线段的投影是否在子加工区域的加工面上,提取加工操作关联的加工面,以有效关联子加工区域与加工操作,实现工艺数据中三维CAD模型与CAM模型的关联,进而弥补工艺数据中源于不同阶段的异质数据分离的不足。

步骤3捕获工艺设计意图。

在构建加工操作与子加工区域关联的基础上,通过加工阶段与加工余量的映射关系,并提取加工阶段与加工对象的配对关系,来捕获加工操作的工艺设计意图,进而捕获工步和工序工艺设计意图。

步骤4生成宏观—微观工艺过程。

在前述基础上,依序对相同工艺设计意图加工操作的自底向上进行分类,生成零件的宏观—微观工艺过程。其中,宏观工艺过程包括工位、工序、工步,微观工艺过程包括工步关联几何加工所需的刀具序列和加工操作集。

3 融合工艺设计意图的工艺数据多层次结构化表征

为了对融合工艺设计意图的工艺数据进行多层次结构化表征,首先给出子加工区域与加工操作的关联方法;然后捕获子加工区域关联加工操作的工艺设计意图;最后对具有相同工艺设计意图的加工操作自底向上进行分类,生成零件的宏观—微观工艺过程。

3.1 子加工区域与加工操作的关联方法

通常一个子加工区域由一个或多个加工操作完成,而一个加工操作可能同时对多个子加工区域进行加工,建立关联关系的目的是,判断该加工操作对子加工区域哪些加工面的成形具有贡献,以便提高捕获加工操作的工艺设计意图的准确性。同时,由于设计人员在设定加工余量时存在主观性,可能导致设置的加工余量与实际测量出的加工余量存在一定误差,导致所捕获的工艺设计意图出现错误。因此,需要构建加工操作与子加工区域之间的关联关系,并计算加工操作实际的加工余量,从而准确捕获加工操作的工艺设计意图。主要步骤为:①快速过滤刀位线段;②计算刀位线段Lj在加工面fi的投影曲线;③计算加工余量。具体为:给定子加工区域SMRi和加工操作opt,任一刀位线段由两个连续刀位点Ps和Pe构成,记作Lj=PsPe。

(1)刀位线段快速过滤

由于构成opt的Lj很多,为了提高刀位线段投影方法的关联效率,本文在刀位线段投影之前首先对其进行过滤,本文主要根据刀位点Ps与面中点PM构成的向量PsPM、面的法向量n(fi)和刀具轴值n(Tt)等对其进行快速过滤。

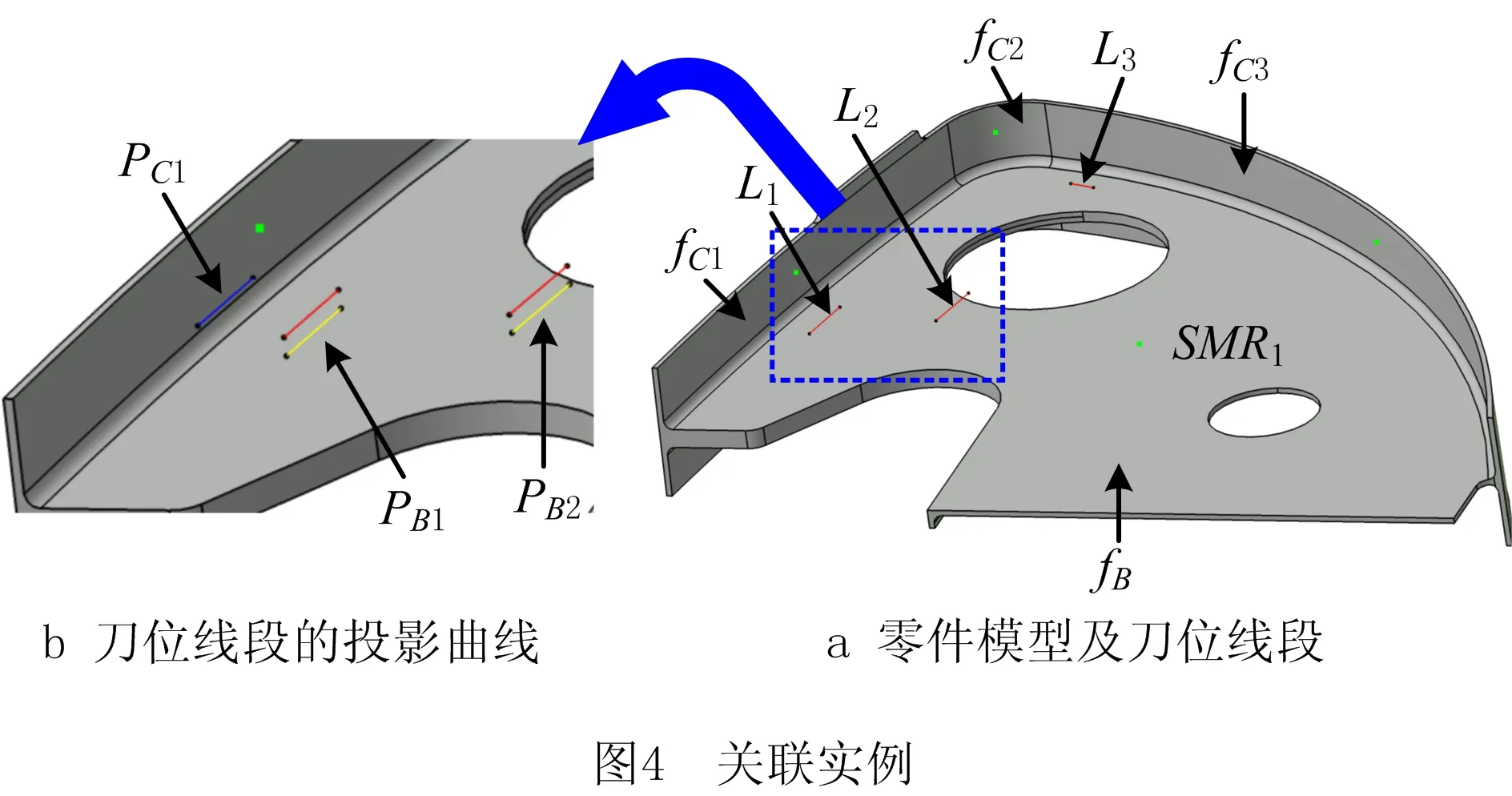

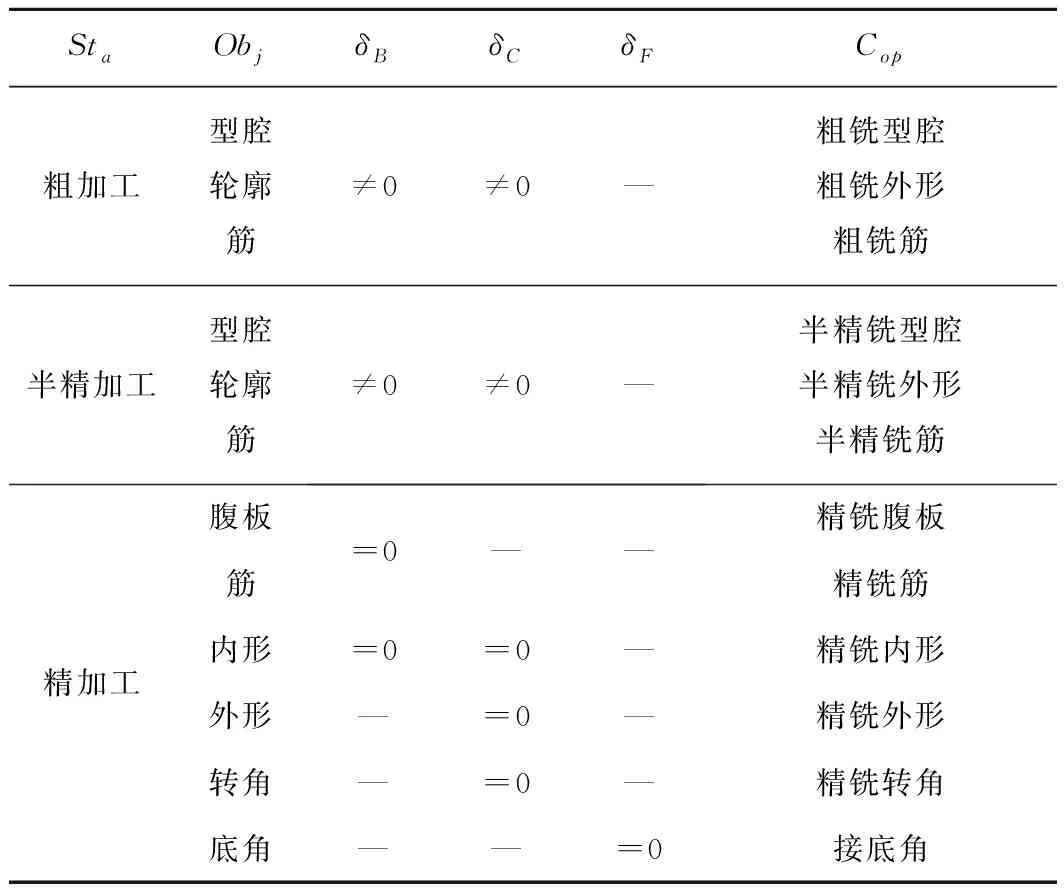

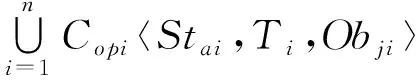

1)若1个子加工区域的底面fB不为空,则保留在底面上方和靠近底面的刀位点,当Ps满足PsPM·n(fB)>λB1,n(Tt)·n(fB)>λB2时,保留刀位点Ps;若轮廓面fC不为空,则保留靠近轮廓的刀位点,当Ps满足λC1 2)针对轮廓面和底角面,通过计算Lj到fi的最小距离dM是否满足距离约束λS,进一步过滤Lj。当dM-0.5TDia<λS时,保留刀位线段Lj,其中TDia为刀具直径。 (2)计算刀位线段Lj在加工面fi的投影 通过遍历opt中的Lj,以底面、轮廓面、底角面为顺序依次构建关联关系。将过滤后的刀位线段Lj沿面fi的法线方向进行投影。 1)当SMRi存在一个底面时,若Lj不被过滤,其在fB上可投影,且投影曲线PBj在fB上,则Lj与fB关联。 2)由于SMRi的轮廓面(底角面)不止一个,若Lj不被过滤,其将沿轮廓面fCi的法线方向进行投影,且投影曲线PCj在fCi上,则根据定义3,Lj与轮廓面fCi关联。 通过遍历Lj可得刀位线段关联的加工面,根据定义3和定义4可得加工操作关联的子加工区域,表示为 {SMRi}={f1,f2,…,fn}=fB∪fC∪fF。 (3)计算加工余量 通过构建关联关系可以计算Lj与关联面fj的最短距离dj。若fj为底面,则轴向加工余量δB为dj;若fj为轮廓面(底角面),则径向加工余量δC(底角加工余量δF)为dj-0.5TDia,可表示为 Lj∈opt∪Lj↔fB∪dj =min(d(Lj,fB))⟹δB=dj, Lj∈opt∪Lj↔fCi∪dj =min(d(Lj,fCi))⟹δC=dj-0.5TDia, Lj∈opt∪Lj↔fFi∪dj =min(d(Lj,fFi))⟹δF=dj-0.5TDia。 图4所示为加工区域与加工操作关联实例。由图4a可知,面fB,fC1,fC2,fC3为子加工区域SMR1的构成面,线段L1,L2,L3为opt的3个刀位线段。首先,对于fB,3个刀位线段均满足约束条件;对于轮廓面,L1和L3满足约束条件,L2会被过滤。其次,由图4b可知,计算L1和L2沿fB法线方向的投影曲线,得投影曲线PB1和PB2,即L1↔fB,L2↔fB,L1沿fC1法线方向投影计算,得投影曲线PC1,即L1↔fC1。因此,加工操作opt与子加工区域SMR1关联。 工艺数据中蕴含了零件从毛坯到成品的加工工艺设计意图信息[26],为此需要分析和捕获加工操作的工艺设计意图,从而进一步捕获工序和工步的工艺设计意图。 3.2.1 捕获子加工区域关联加工操作的工艺设计意图 对于任意一个加工操作opt,均具有特定的工艺设计意图,如粗铣型腔、半精铣外形、精铣内形等,其描述方式均为“加工阶段+加工对象”的形式,捕获设计意图的核心是分析opt在哪个阶段(如粗加工、半精加工、精加工等)对SMRi的哪些构成面(如底面、轮廓面、底角面等)进行加工。因此,构建子加工区域与加工操作关联关系,需要详细分析加工操作的加工阶段和加工对象,具体如下: (1)加工阶段Sta SMRi的各构成面fi(如fB,fC,fF)在加工之前存在较多加工余量(如δB,δC,δF),随着SMRi关联加工操作opt的依序执行,fB的轴向加工余量、fC的径向加工余量和fF的底角加工余量逐渐减少,并趋于0 mm。因此,通过遍历子加工区域关联的加工操作,根据加工操作的加工顺序,并结合加工操作的加工余量,可以得到加工操作的加工阶段Sta。 受加工精度约束,一个子加工区域往往需要多个加工操作完成,一般以粗加工、半精加工和精加工为顺序进行加工。其中,在同一工步下,当该子加工区域进行第一次加工且存在较多加工余量时,为粗加工;当该子加工区域在粗加工阶段且仍有加工余量时,为半精加工;当某一加工余量为0时,判定为精加工。其中,当δB=0时为底面精加工,当δC,δF=0时为轮廓精加工。 (2)加工对象Obj 通过构建子加工区域与加工操作的关联关系,可以得到加工操作关联的加工面,然后根据特征识别的类型以及加工操作所处的阶段可得加工操作的加工对象Obj。当加工操作处于粗加工或半精加工阶段时,根据特征类型,加工对象可描述为型腔、筋和轮廓。其中:型腔为fB,fC,fF均不为空的子加工区域;筋为fB不为空、fC和fF为空的子加工区域;轮廓为fB为空、fC和fF不为空的子加工区域。 当加工操作处于精加工阶段时,需要根据底面和轮廓面进一步描述加工对象。底面精加工时,加工对象根据底面大小分为腹板和筋;轮廓精加工时,型腔的内轮廓称为内形,其他称为外形。另外,在对轮廓进行精加工时,由于刀具尺寸原因,可能需要对转角和底角单独进行精加工。假设某一加工操作op1关联的轮廓面fCi在op1之前未进行精加工,其相邻两个轮廓面fC1和fC2在op1之前已完成精加工,且该面的曲率半径大于刀具半径,则op1的加工对象为转角;假设某一加工操作op2关联的底角面fF,在op2之前加工操作opt已对该底角面进行了精加工,则op2的加工对象为底角。 综上所述,根据opt的加工阶段Sta、加工对象Obj、轴向加工余量δB、径向加工余量δC和底角加工余量δF可得opt的工艺设计意图Cop,如表1所示。 表1 加工操作的工艺设计意图判定依据 图5所示为捕获子加工区域关联加工操作的工艺设计意图实例。假设SMR2在t时刻采用的刀具为D12,轴向加工余量δB=0 mm。在t时刻之前,SMR2已采用刀具D16进行了一次粗加工(δB=3.5,δC=2.0)。例如图5b中t时刻加工操作的刀位轨迹,根据本文所提关联算法,t时刻加工操作关联的加工几何为SMR2的底面(腹板),由δB=0 mm可得该加工操作处于精加工阶段,根据表1可得该加工操作的工艺设计意图为精铣腹板。 3.2.2 工序和工步的工艺设计意图推理 宏观层工序的工艺设计意图CWP通过依序对工序依附几何加工所需的工步进行分类而得。遍历宏观层工步,若连续相邻的工步属于相同的加工阶段,则分类为同一工序,表示为 基于以上分析,在捕获工艺数据中每个加工操作的工艺设计意图后,根据工步、工序、工位的定义,通过依序对加工操作自底向上进行分类,提取零件的宏观—微观工艺过程,具体步骤如下: 步骤3依序对属于同一个加工阶段、采用同一刀具轴向的宏观层工步WSi进行分类,获得宏观工艺过程的工序集WPS={WPi},1≤i≤m,m为工序数量。 步骤4依序对具有相同刀具轴向的工序WPi进行分类,提取宏观工艺过程的工位集WOS={WOi},1≤i≤k,k为工位数量。 为了有效验证本文原理与方法的有效性,以Microsoft Visual Studio 2008为集成开发工具,在CATIA P3 V5R21环境下实现了融合工艺设计意图的工艺数据多层次结构化表征。 图6a所示为工艺数据多层次结构化表征的原型系统,包括特征识别模块、工艺数据关联分析模块和工艺数据结构化分析模块;图6b所示为原型系统中零件特征的识别结果;图6c所示为工艺数据关联分析结果;图6d所示为工艺数据结构化分析结果。 在图6c中,现有工艺数据中的各个程序均用编号呈现,开发人员并不能直接有效地得到其所蕴含的工艺意图信息,而且设计人员需要通过对加工操作的刀位轨迹进行仿真才能获取其关联的加工面。采用本文方法可以构建加工操作与子加工区域的关联关系,以便设计人员直接得到加工操作所关联的子加工区域。其中,通过右击图6c中加工操作的关联面可以得到该加工操作的加工余量、工艺意图和关联加工几何。在图6e中,加工余量和工艺意图以弹窗的方式展示,所关联的加工几何在三维CAD模型中高亮显示。 图7所示为一个双面零件的工艺数据结构化实例,该零件共有6个子加工区域和62个加工操作。其中,根据零件特征识别结果,SMR2和SMR6为型腔特征,SMR1,SMR3,SMR5为筋特征,SMR4为轮廓特征,如图7b和图7c所示。 根据捕获的加工操作、工步和工序的工艺设计意图,表2给出采用本文方法提取的工艺过程,其中WS编号为设计人员设定的工步编号。由表2可知,零件I有2个工位,采用A→B面加工策略,即先加工A面再加工B面,表明每个方向需要1个工位即可完成该方向各子加工区域的加工。 表2 零件Ⅰ的工艺过程 如图7a所示,在PO3中,工步G023C0201包括5个加工操作,其中一个加工操作,设计人员设定δB=1.5 mm,δC=0 mm,根据设定的加工余量推理得到该加工操作处于轮廓精加工阶段,会影响加工操作工艺设计意图的捕获。然而,通过本文方法计算得到的δB=3.5 mm,δB=0.908 mm,而且该加工面是第一次加工,可得该加工操作处于粗加工阶段。其他几个加工操作均处于粗加工阶段,加工对象为内形和外形,因此工步G023C0201的工艺设计意图为粗铣内外形。 图8所示为另一个双面零件的工艺数据结构化实例,该零件共有31个子加工区域和246个加工操作。其中,根据零件特征识别结果,2,30,31为筋特征,3为轮廓特征,其余为型腔特征,如图8b和图8c所示。 根据捕获的加工操作、工步和工序的工艺设计意图,给出采用本文方法提取的工艺过程,如表3所示。可知,零件Ⅱ有2个工位,采用A→B面加工策略,即先加工A面再加工B面,表明每个方向需要1个工位即可完成该方向各子加工区域的加工。 表3 零件Ⅱ的工艺过程 表4所示为本文方法与其他已有方法的比较。本文方法以多层次结构化数控工艺模型为引导,揭示三维CAD模型与CAM模型之间的关联关系,可有效对融入工艺设计意图的工艺数据进行多层次结构化表征,并通过提取工艺数据结构化后的宏观—微观工艺过程,支持工艺设计意图引导的数控工艺重用。 表4 本文方法与其他方法的比较 文献[11]仅识别了部分数控工艺信息(如加工操作、进给速度、切深等),其本质上属于低层次、弱结构化,无法反映不同粒度的工艺设计意图。文献[27]可以对异构工艺数据进行包括宏观和微观的多层次结构化统一建模,但是其基于知识图谱的方法构建,知识图谱侧重于表达概念、实体之间的语义关联,无法捕获隐含在工艺数据中不同粒度的工艺设计意图。虽然文献[28]可表征部分不同粒度的工艺设计意图(如工步、加工操作等),但是其以加工特征为结构化表征要素,难以表征子加工区域之间的相互作用。文献[11,27-28]不能准确捕获设计人员的实际工艺设计意图,因此无法支持工艺设计意图引导的数控工艺重用。 总体上,融合工艺设计意图的工艺数据多层次结构化表征能够实现对工艺数据内嵌不同粒度工艺设计意图的有效捕获与表征,揭示CAM模型与CAD模型之间的关联关系。本文方法具有如下特点与优点: (1)提出刀位线段在子加工区域加工面上投影曲线的计算方法,以有效反映加工操作与实际子加工区域的关联关系,弥补薄壁零件部分加工特征难以准确捕获实际工艺设计意图的不足。 (2)提取了加工阶段与加工对象配对关系,能够有效捕获工艺设计意图,保证工艺过程中加工操作等工艺设计意图的准确性,从而支持工艺设计意图引导的数控工艺重用。 (3)通过该工艺数据根据工艺设计意图实现其多层次结构化表征,能够克服宏观高层工艺设计意图与微观低层工艺参数之间的“语义鸿沟”。 本文提出一种融合工艺设计意图的工艺数据多层次结构化表征方法,主要贡献在于通过以多层次结构化数控工艺模型为引导,反映设计人员在工艺设计过程中的不同加工阶段所蕴涵的工艺设计意图,揭示三维CAD模型与CAM模型之间的关联关系,以弥补工艺数据中源于不同阶段的异质数据分离的不足,同时生成工艺设计过程,以对工艺数据进行多层次结构化描述。在此基础上,通过实验验证本文方法的有效性。实验结果表明,所提方法能够有效捕获不同粒度的工艺设计意图,实现工艺数据的多层次结构化表征,从而支持工艺设计意图引导的数控工艺重用。 下一步研究工作包括:①进一步推理工艺数据的因果生成机理,以支持数控工艺的智能决策;②将本文方法扩展到其他领域,如5轴自由曲面加工,扩大本文方法的应用域。

3.2 捕获工艺设计意图

3.3 宏观—微观工艺过程的生成

4 算法验证与讨论

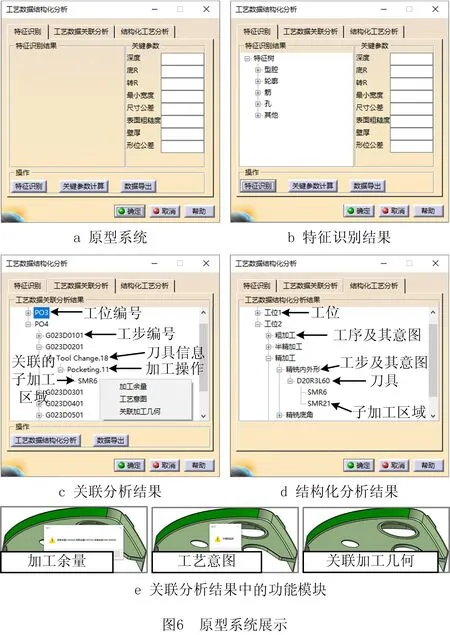

4.1 原型系统实现

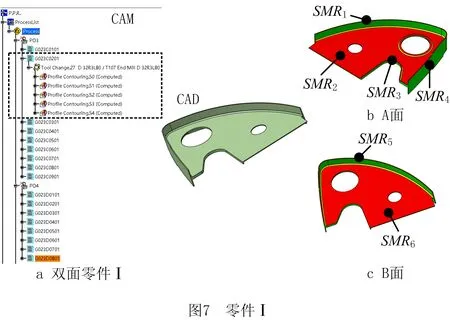

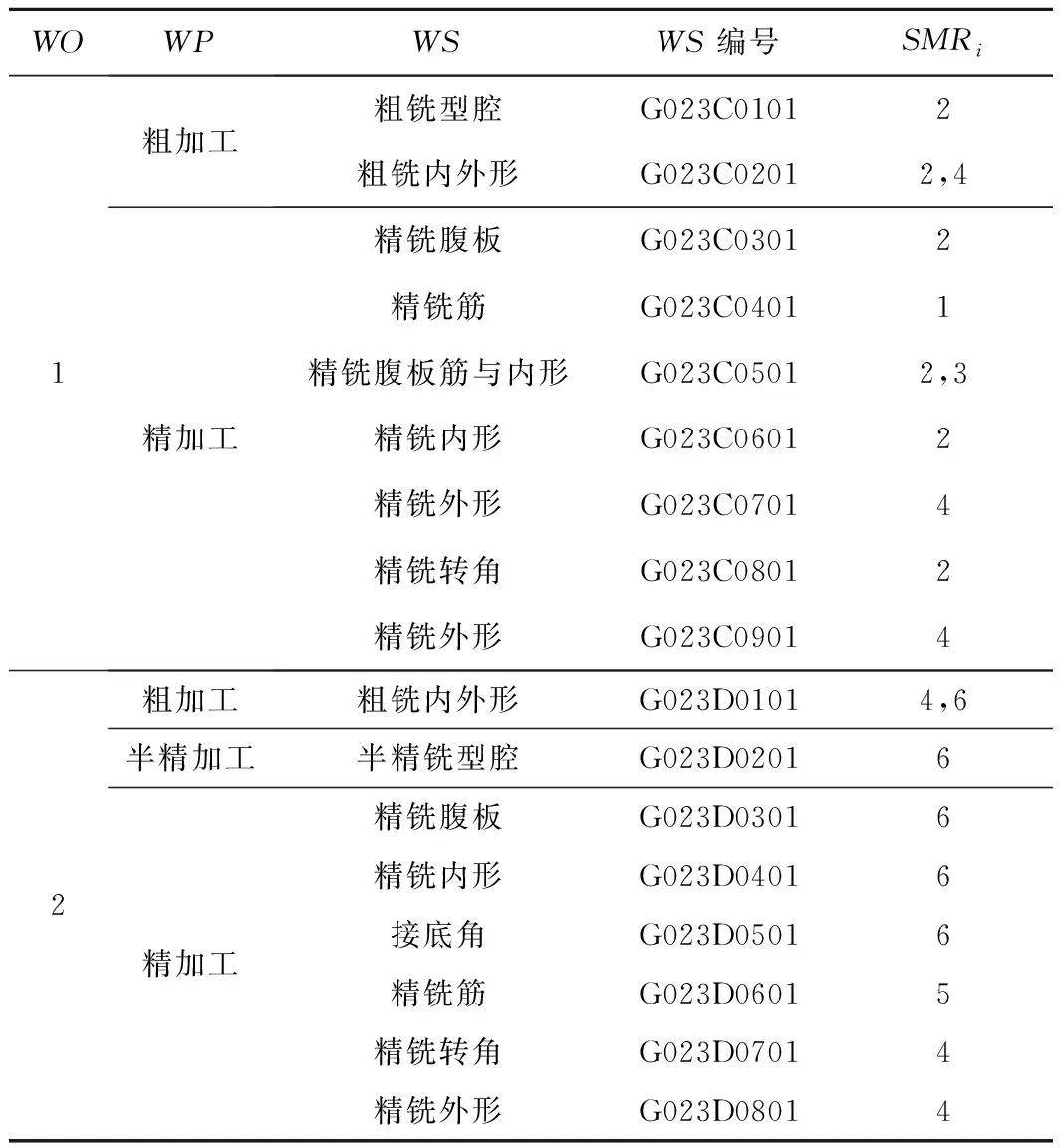

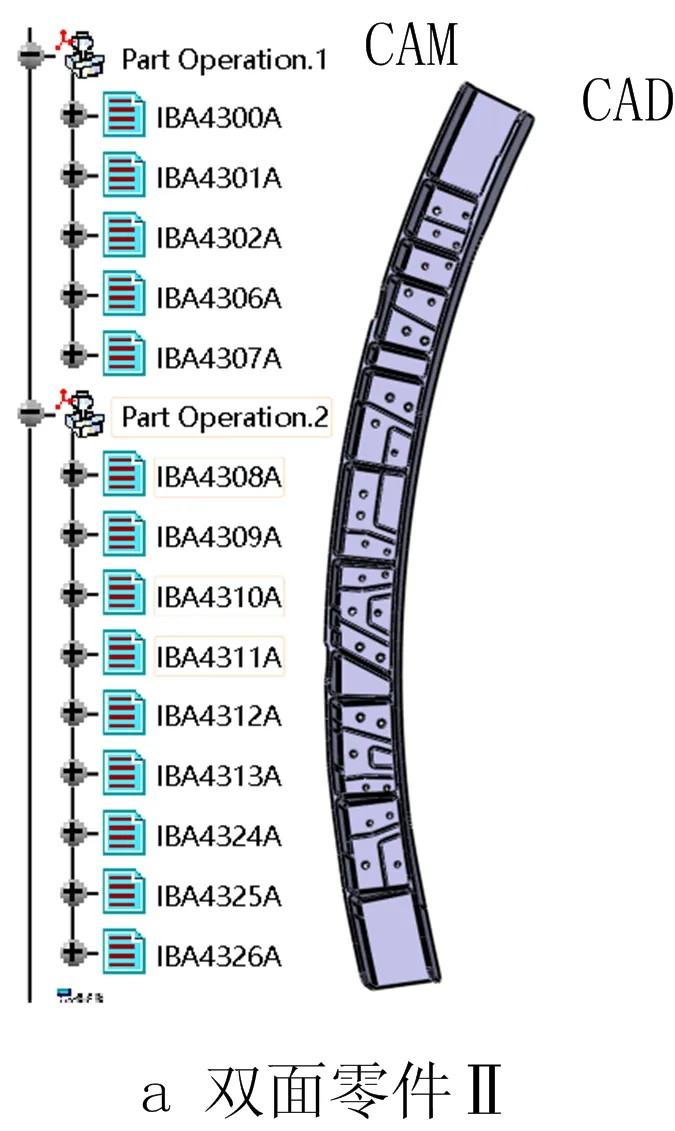

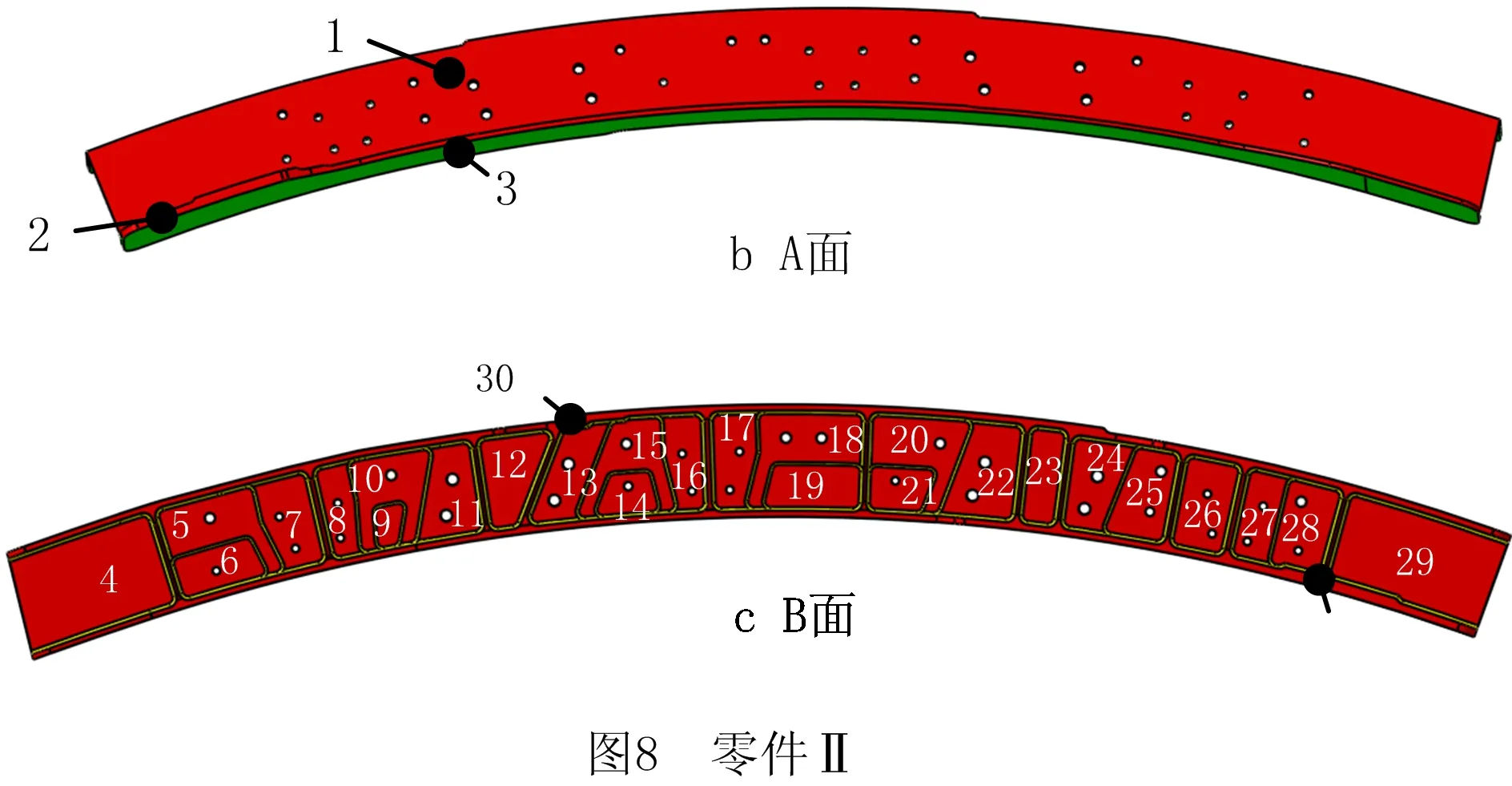

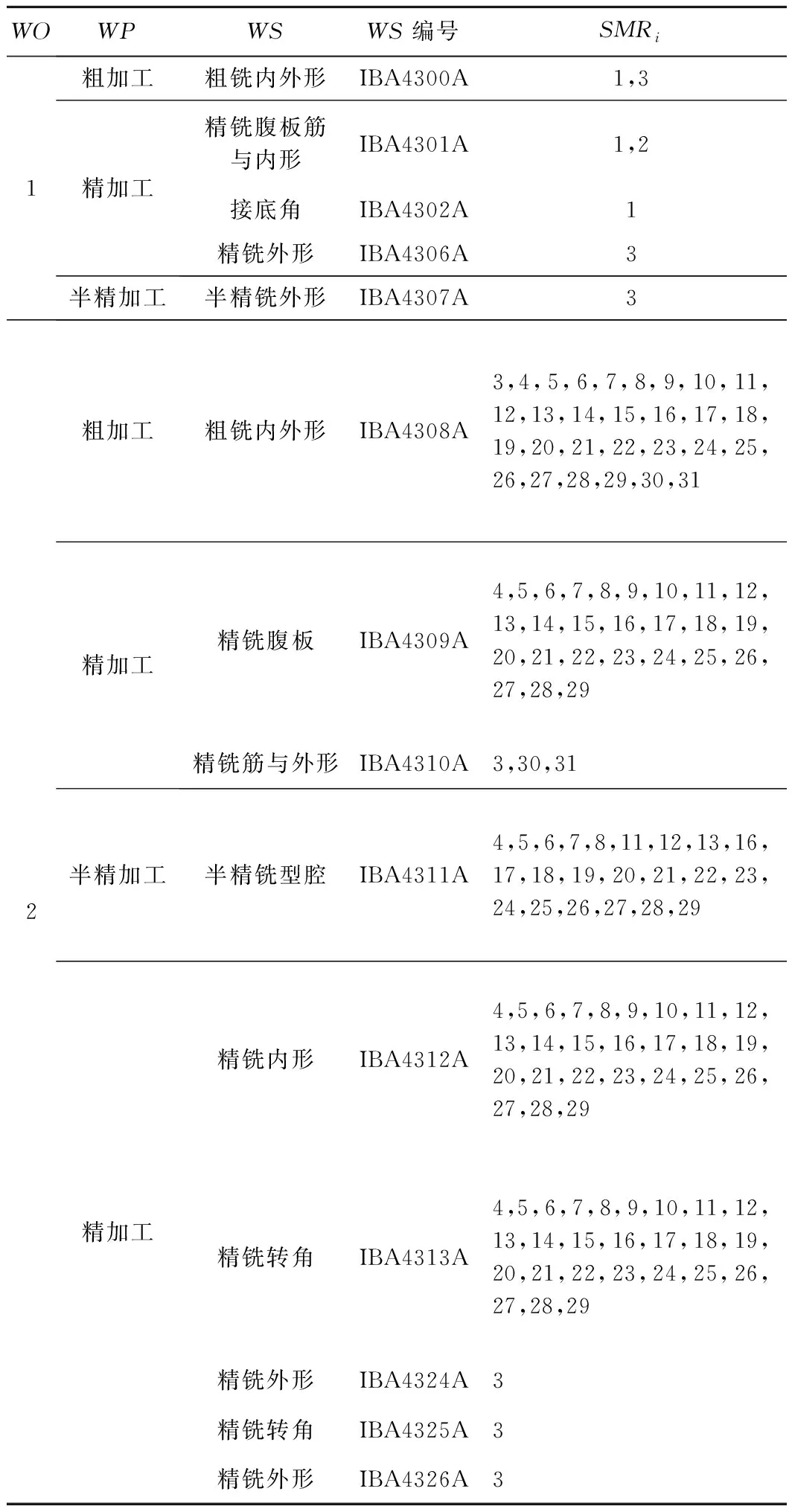

4.2 工艺数据多层次结构化表征实例

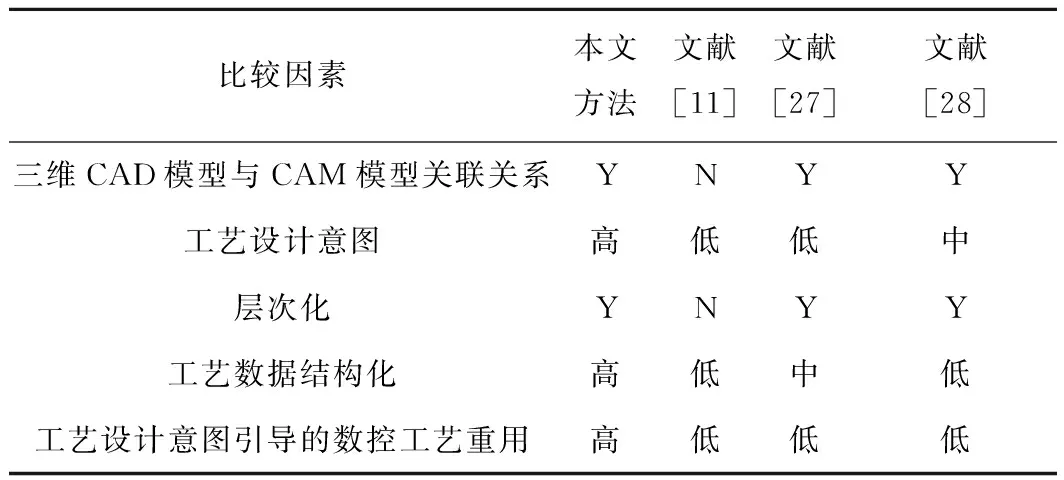

4.3 讨论

5 结束语