小区联合收获机清选装置试验与参数优化

2022-07-07王嘉伟巨孟凯韩翔涛郑德聪

王 浩, 王嘉伟, 巨孟凯, 韩翔涛, 郑德聪

(山西农业大学农业工程学院,山西 晋中 030801)

0 引言

清选装置是小区联合收获机的关键组成部分,在机械化收获过程中,由于短碎秸秆较多、清选困难等问题导致清选装置很难达到小区收获的标准,而对于部分清选装置由于清选参数调整不当,从而导致清选出的籽粒含杂率与损失率过高,大大降低了清选性能与收获效率[1-2]。巩延光[3]设计了一种上置风机振动筛式籽粒回收装置,主要针对玉米采用高低辊式剥皮装置配以该回收装置,实现玉米的低损收获。熊伟琪等[4]设计了一种稻油联合收获机的清选装置,采用离心蜗壳式风机与振动筛相互配合,多风道与双层筛结构,通过正交试验得到适合水稻和油菜的收获最佳工作状态。

清选装置工作性能受多因素影响,结合清选性能试验台以风机转速和振动筛曲柄转速为因素,以籽粒含杂率和损失率为指标进行响应面试验,建立相关数学模型,并进行优化计算,得到最佳工作匹配参数,并通过因素互相影响分析,总结风机转速和振动筛曲柄转速对含杂率与损失率的影响规律,可为小区收获机械清选装置的研究和设计提供参考。

1 结构设计

1.1 结构组成及工作原理

试验清选装置为风筛式清选装置,结构如图1 所示,主要由振动板、编织筛、尾筛、传动装置、复脱输送装置、籽粒输送装置和清选风机等组成。

图1 清选装置结构Fig. 1 Structure of cleaning device

工作时,位于清选装置上方的脱粒装置将脱出物落到振动板上,通过其振动输送作用,将待清选物料逐步均匀的递送到编织筛上,通过其筛分作用,籽粒下落到籽粒输送装置内进行收集,轻杂、颖糠被气流吹出机外,筛面上的长茎秆和未脱净物料逐步向后输送,长茎秆通过尾筛和气流的联合作用排出机外,未脱净物料则通过尾筛下落到复脱输送装置进行复脱。

决定该装置工作性能的主要因素是风机转速和振动筛工作频率。

1.2 主要技术参数

小区联合收获机清选装置没有专门的技术性能指标,本试验以GB/T 5 983−2013《种子清选机试验方法》和GB/T 5 982−2017《脱粒机 试验方法》为参考,确定试验性能指标如表1 所示[5]。清选装置主要技术参数如表2 所示。

表1 燕麦清选装置性能指标Tab. 1 Performance index of oat cleaning device

表2 清选装置技术参数Tab. 2 Technical parameters for cleaning device

2 振动筛运动学仿真

2.1 数学模型

振动筛原理如图2 所示,振动筛前端通过倾斜滑块机构支撑铰接点A,后端通过偏心式曲柄连接曲柄回转中心O。工作时曲柄绕O点匀速转动,驱动筛体做往复运动,实现对筛面上物料的输送和筛分。

图2 振动筛原理Fig. 2 Schematic diagram of shaker

振动筛驱动机构矢量图如图3 所示,以曲柄回转中心O为坐标原点,水平方向为X轴,建立右手直角坐标系。

图3 闭环矢量图Fig. 3 Closed loop vector diagram

建立机构的矢量方程,如式(1)所示。

可得l4和 θ3的位移方程,如式(2)所示。

对位移方程求导,得矩阵形式的速度方程,如式(3)所示。

对速度方程求导,可得矩阵形式的加速度方程,如式(4)所示。

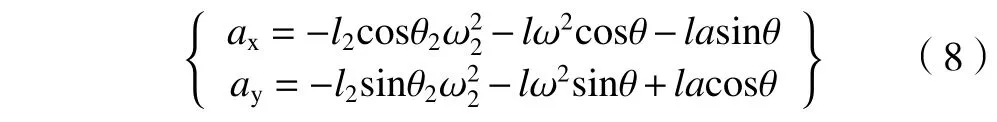

筛面上任意一点E的矢量方程为

E点的位移方程为

E点的速度方程为

E点的加速度方程为

2.2 仿真模型

根据上述数学模型,编制程序,建立Simulink 仿真模型,如图4 所示,仿真初始条件如表3 所示[6]。

表3 仿真初始条件Tab. 3 Simulation initial conditions

图4 振动筛机构Simulink 仿真模型Fig. 4 Simulink simulation model of shaker mechanism

2.3 仿真结果及分析

为了研究筛面运动规律,以筛面中心为基点,间距600 mm 等距取3 个点,如图5 所示。

图5 振动筛筛面取点Fig. 5 Shaker screen surface take point

通过仿真,得到筛面上1 点处的位移、速度和加速度变化规律,如图6、图7 和图8 所示。由结果可知,筛面1 点处有一个明显的向后抛送物料的运动,能有效地防止堵塞筛面。vx的变化范围为−0.702~0.688 m/s,vy的变化范围为−0.301~0.290 m/s,ax的范围为−25.2~25.5 m/s2,ay的范围为−10.6~10.9 m/s2。筛面运动为稳定的周期运动,且速度和加速度变化为简谐运动。

图6 筛面1 点运动轨迹Fig. 6 Motion trajectory of screen surface point 1

图7 筛面1 点水平及竖直方向速度Fig. 7 Horizontal and vertical velocity of screen surface point 1

图8 筛面1 点水平及竖直方向加速度Fig. 8 Horizontal and vertical acceleration of screen surface point 1

通过仿真,得到筛面上2 点处的位移、速度和加速度变化规律,如图9、图10 和图11 所示。由结果可知,筛面2 点处的运动轨迹趋于平缓,方便将籽粒抖落,提高清选效果。vx的范围为−0.687~0.678 m/s,vy的变化范围为−0.337~0.336 m/s,ax的变化范围为−24.8~24.9 m/s2,ay的范围为−12.2~12.3 m/s2。筛面运动为稳定的周期运动,且速度和加速度变化均为简谐运动。

图9 筛面2 点运动轨迹Fig. 9 Motion trajectory of screen surface point 2

图10 筛面2 点水平及竖直方向速度Fig. 10 Horizontal and vertical velocity of screen surface point 2

图11 筛面2 点水平及竖直方向加速度Fig. 11 Horizontal and vertical acceleration of screen surface point 2

通过仿真,得到筛面上3 点处的位移、速度和、加速度变化规律,如图12、图13 和图14 所示。由结果可知,筛面3 点处的运动相比2 点更加平缓,且有一个明显的向后回收的运动,能有效地降低夹带损失率。vx的 范 围 为−0.701~0.699 m/s,vy的 变 化 范 围 为−0.649~0.647 m/s,ax的 范围为−25.4~25.5 m/s2,ay的变化范围为−23.5~23.7 m/s2。筛面运动为稳定的周期运动,且速度和加速度变化均为简谐运动。

图12 筛面3 点运动轨迹Fig. 12 Motion trajectory of screen surface point 3

图13 筛面3 点水平及竖直方向速度Fig. 13 Horizontal and vertical velocity of screen surface point 3

图14 筛面3 点水平及竖直方向加速度Fig. 14 Horizontal and vertical acceleration of screen surface point 3

2.4 筛面上物料的运动分析

筛面上所选3 点的物料相对于筛面的运动轨迹如图15、图16 和图17 所示。

图15 筛面1 点物料相对筛面运动轨迹Fig. 15 Movement track of material on screen surface point 1 relative to screen surface

图16 筛面2 点物料相对筛面运动轨迹Fig. 16 Movement track of material on screen surface point 2 relative to screen surface

图17 筛面3 点物料相对筛面运动轨迹Fig. 17 Movement track of material on screen surface point 3 relative to screen surface

筛面上1 点处的水平方向运动距离较大,竖直方向较小,此运动方式能够高效得到输送籽粒,防止筛面堵塞;2 点处的水平方向运动距离相对于1 点略有减小,竖直方向运动距离增大,此运动方式能够达到高效筛分的效果;3 点处的竖直方向运动距离继续增大,水平方向运动距离急剧减小,而且有一个明显的回收运动,能够极大的减小损失率。

3 试验研究

3.1 试验方法

3.1.1 试验材料与设备

试验用燕麦取自山西省晋中市太谷区山西农业大学申奉试验田,该品种燕麦平均株高70 cm,平均行距22 cm,千粒质量21.04 g,籽粒平均含水率13.5%,秸秆平均含水率14.7%,燕麦长势良好。

试验所用仪器包括DT22358 型转速表、TCS-60 型电子台秤、KFS-C1 型电子秤、SW6016 型风速电子测绘仪、簸箕、标签及样品袋等。

试验地点为山西农业大学农业工程学院旱作农业机械关键技术与装备山西省重点实验室。试验现场如图18 所示。

图18 燕麦清选性能试验现场Fig. 18 Oat cleaning performance test site

将6 kg 燕麦杂乱、均匀地放置在长10 m、宽1 m的输送带上,通过调节输送带传输速度确保喂入量为0.6 kg/s。通过变频器调节内外滚筒转速使其均保持在最佳工作状态。通过变频器控制影响清选效果的各因素,在不同参数状态下进行试验。依据试验设计方案,每组试验重复3 次,结果取平均值[7]。每次试验结束,所有脱出物进行人工处理称质量。

3.1.2 试验测量方法

试验选取风机转速、振动筛曲柄转速为影响因素,以籽粒含杂率和损失率为指标进行试验[8]。首先,选取风机转速分别为900、1 000、1 100、1 200 和1 300 r/min进行单因素试验得到最佳的风机转速;其次,在最佳风机转速状态下,分别选择振动筛曲柄转速为250、275、300、325 和350 r/min 进行单因素试验,最后采用Cenrtel Composite 中心复合设计方法进行响应面试验。

(1)含杂率。试验结束后,在籽粒出料口接出所有物料后称质量,经过人工清选后得到不含杂质的籽粒再次称质量,人工处理掉的杂质质量占所有物料质量的百分比为含杂率。籽粒的含杂率计算公式如式(9)所示

式中y1−含杂率,%

x1−含杂质籽粒质量,g

x2−不含杂质籽粒质量,g

(2)损失率。每次试验时在振动筛末端出料口用篷布接住所有物料,试验结束后,经人工处理,从中清选出损失的籽粒称质量,其占所有物料质量的百分比为损失率。籽粒的损失率计算公式如式(10)所示。

式中y2−损失率,%

x1−含杂质籽粒质量,g

x3−损失籽粒质量,g

3.2 风机转速单因素试验

风机转速是影响风速的最主要因素,综合考虑清选系统风速需求和燕麦籽粒悬浮速度,并由SW6016 型风速电子测绘仪测得风机转速900 r/min 时,出风口风速3.2 m/s,当风机转速1 300 r/min 时,出风口风速7.2 m/s。选择风机转速范围900~1 300 r/min,试验结果如图19所示。

由图19 可知,籽粒含杂率随风机转速的增加呈现出逐渐减小的趋势,籽粒损失率在风机转速范围为900~1 100 r/min 时基本持平,1 100 r/min 后,随风机转速的增加损失率陡增。在综合考虑损失率与含杂率俱佳的情况下,风机转速在1 000 r/min 时,清选效果最佳。含杂率Y1、 损失率Y2与风机转速X1之间的函数关系如式(11)、式(12)所示。

图19 风机转速对含杂率和损失率的影响Fig. 19 Influence of fan speed on impurity content and loss rate

3.3 振动筛曲柄转速单因素试验

在综合考虑含杂率和损失率的情况下,由风机转速单因素试验得到风机转速的最佳工作状态为1 000 r/min,因此选择风机转速为1 000 r/min 保持不变,振动筛曲柄转速为250~350 r/min 进行试验,结果如图20 所示。

图20 振动筛曲柄转速对含杂率和损失率的影响Fig. 20 Influence of crank speed of vibrating screen on impurity rate and loss rate

由图20 可知,籽粒含杂率随着振动筛曲柄转速的增加呈现出先减后增的趋势,曲柄转速在250~275 r/min范围内含杂率减小,在275 r/min 后随转速增加含杂率缓慢增加。籽粒损失率在转速为250~300 r/min 范围内波动较小,在300 r/min 后损失率开始持续上升。综合考虑得振动筛曲柄转速在275 r/min 时,含杂率与损失率均适宜,清选效果最佳。含杂率Y3、 损失率Y4与风机转速X2之间的函数关系如式(13)、式(14)所示。

3.4 多因素试验与结果分析

此次多因素试验,采用Design-Exper 软件中Cenrtel Composite 中心复合设计方法对试验数据进行多元回归拟合与方差分析,建立含杂率、损失率和风机转速、振动筛曲柄转速的数学模型[9-11]。对响应面交互作用进行分析,所有试验因素均用编码−1(低)、0(中)与+1(高)3 个水平表示[12]。

3.4.1 试验结果

试验因素、水平与试验结果如表4 和表5 所示。

表4 试验因素编码Tab. 4 Coding table of test factors

表5 试验方案与结果Tab. 5 Test scheme and results

根据表5 数据,利用Design-Exper12 软件对含杂率及损失率进行方差回归分析,得到含杂率Y5、 损失率Y6随试验因素变化关系的回归方程模型,如式(15)、式(16)所示[13-14]。

3.4.2 方差分析

依据试验数据,对其进行方差分析后并去除不显著项后得到的结果如表6 和表7 所示[15]。

表6 含杂率方差分析Tab. 6 Variance analysis of containing impurity rate

表7 损失率方差分析Tab. 7 Variance analysis of loss rate

由表6 可知,各因素之间的交互作用对于含杂率影响大小 的 顺序为X4、、X3X4、 X3、,其中X4、、X3X4影 响 极 显 著(P<0.01), X3影 响 显 著(0.01≤P<0.05),影响较显著(0.05≤P<0.1),其他因素影响不显著(P>0.1)。失拟项P=0.461 8,不显著(P>0.1),证明不存在其他影响试验指标的主要因素[13]。

由表7 可知,各因素之间的交互作用对于损失率影响大小的顺序为X4、 X3、X3X4、、,其中X4、X3影响极显著(P<0.01),X3X4、影响显著(0.01≤P<0.05),影响不显著(P>0.1),失拟项P=0.884 2,不显著(P>0.1),证明不存在其他影响试验指标的主要因素[16]。

3.4.3 响应曲面分析

风机转速 X3、 振动筛曲柄转速 X4及其交互作用对含杂率、损失率有显著影响,利用Design-Exper12 软件得到风机转速、振动筛曲柄转速的交互作用对含杂率的响应曲面,如图21 所示。风机转速、振动筛曲柄转速的交互作用对损失率的响应曲面,如图22 所示[17-18]。

图21 因素交互作用对含杂率的影响Fig. 21 Influence of factor interaction on impurity content

图22 因素交互作用对损失率的影响Fig. 22 Influence of factor interaction on loss rate

风机转速和振动筛曲柄转速对含杂率的交互影响较大,当两因素均处在最低水平时,含杂率在图示区间内取得极大值;当振动筛曲柄转速在最高水平时,含杂率均处在较低范围;当振动筛曲柄转速处在最低水平时,含杂率均处在较高范围。当风机转速保持不变时,随振动筛曲柄转速的增加含杂率逐渐降低;当振动筛曲柄转速保持不变时,含杂率随风机转速的增加出现先增后减的过程,但变化范围不大。

风机转速和振动筛曲柄转速对损失率的交互影响较大,当两因素均处在最高水平时,损失率在图示区间内取得极大值;当因素均处在最低水平时,损失率在图示区间取得极小值。随着风机转速和振动筛曲柄转速的增大,损失率呈现出逐渐增大的趋势。

3.5 参数优化与验证试验

为了获得该脱粒装置的最佳工作状态,使得含杂率和损失率均处在较低水平,设定其约束条件为含杂率与损失率均低于1.5%,利用Design-Exper12 软件中的优化功能对回归模型进行优化求解,为了验证上述试验结论,在以上最优工作状态下,进行多次验证试验,得到的结果如表8 所示[19-20]。试验误差较小,在可接受范围内,表明该回归方程与实际情况比较符合,模型可靠[21]。

表8 预测及验证结果Tab. 8 Prediction and validation results

4 结论

(1)振动筛运动学仿真结果表明,在振动过程中,筛面1 点处水平运动距离较大,上抛距离较小,主要起到向后输送物料的效果;2 点处运动方式主要起到高效筛分的效果;3 点处的运动主要为上抛运动,水平方向运动距离极小,主要起到抖动作用,在风机风速的力作用下将杂余甩出机外,并且此处有明显的回收运动,能够将杂余中夹杂的籽粒有效回收,从而有效降低损失率。

(2)单因素试验结果表明,风机转速和振动筛曲柄转速对含杂率和损失率的影响均极其显著。当风机转速在1 000~1 100 r/min 时,含杂率和损失率均处在较低水平;当振动筛曲柄转速在250~300 r/min 时,含杂率和损失率均在较低水平。

(3)正交试验结果表明,风机转速和振动筛曲柄转速的交互作用对含杂率和损失率的影响极其显著。建立试验回归方程模型,得出风机转速和振动筛曲柄转速的最佳工作状态组合为风机转速900 r/min,振动筛曲柄转速300 r/min。在最佳工作状态下,进行多次验证试验,得到的含杂率平均值为0.75%、损失率平均值为0.62%,低于国家标准。试验值与优化模型预测值的误差不大,试验结论吻合。

综上所述,该清选装置可以高效快速地筛分出籽粒与杂质并且筛面不会形成堵塞的状态,清选效果能够满足国家相关标准。