相变乳液的研究进展

2022-07-07冯锦新凌子夜方晓明张正国

冯锦新,凌子夜,2,方晓明,2,张正国,2

(1华南理工大学化学与化工学院,教育部强化传热与节能重点实验室;2广东省热能高效储存与利用工程技术研究中心,广东 广州510640)

基于相变材料(PCMs)的潜热储能技术是提高能源利用效率的关键技术之一,受到越来越多的关注。相变材料具有相变温度稳定、储热密度大等优点,能解决热能在空间和时间上供需不匹配的问题,在电力调峰、建筑节能、废热回收、电子器件热管理等诸多领域显示出巨大的应用潜力[1-2]。将相变材料引入传热流体中,开发潜热型功能热流体,是一种新型的相变材料利用方式。与传统流体不同,相变潜热型功能热流体可通过吸收或释放潜热来增加流体比热,进而实现流体的强化传热[3-5]。

潜热型功能热流体的种类主要分为:冰浆[6]、笼形水合物浆液[7]、微胶囊浆液[8]、相变乳液(PCME)[9]。冰浆,即冰固体小颗粒分散在水溶液中形成的浆料,是一种安全环保的高效换热介质。但由于冰水的相变温度恒为0 ℃,应用场景有限。笼形水合物浆液,是由水分子(主体)和气体或液体分子(客体)在一定温度和压力下产生的,其普遍存在价格昂贵且制备困难的问题。微胶囊浆料,是将相变材料包裹在囊壁中形成微胶囊颗粒,并分散在连续相中形成浆液,其制备过程复杂且存在较大的囊壁热阻,泵送过程中囊壁容易破损。相变乳液,是将相变材料通过表面活性剂直接乳化分散在连续相液体中形成的。与其他三种流体相比,相变乳液具有成本低,制备方法简单,界面表面活性剂层的热阻可忽略不计的优点,具有广阔的应用前景[10-12]。然而一些固有的问题如稳定性差,过冷度高等严重制约了相变乳液的性能[13-15]。近年来,研究人员已对相变乳液进行了广泛研究与优化,旨在改善其性能,开展不同领域的应用。本文将围绕相变乳液,详细阐述其类型及制备方法,重点介绍相变乳液过冷度高、稳定性差的瓶颈问题及其改善措施,分析相变乳液在热能储存及热管理领域中的应用性能。最后对相变乳液后续研究方向作出了展望。

1 相变乳液的类型及其制备方法

1.1 相变乳液的类型及组成

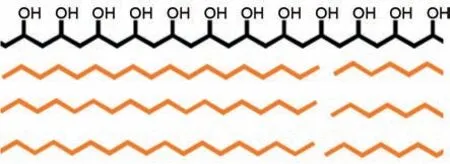

相变乳液是一种具有相变储热功能的两相混合溶液,其基本组成如图1 所示[16],主要包括分散相(相变材料)、界面层(表面活性剂)、连续相(基液)。其中,相变材料以液滴形式分散在基液中,而表面活性剂则均匀分布在两相界面处。根据两相组成,可分为水包油型和油包油型相变乳液。

图1 相变乳液组成结构示意图[16]Fig.1 Schematic diagram of phase change emulsion composition structure[16]

1.1.1 水包油型相变乳液

水包油型相变乳液具有制备简单、种类多、相变温度范围广等特点,是当前最常见的类型。文献[13]总结了不同熔点的水包油型相变乳液,表明石蜡、脂肪酸为水包油型乳液常用的相变分散相。针对不同的应用场合应选择合适熔点的相变分散相,如文献[17-18]制备了适用于空调系统的RT10/水乳液。邹得球等[19]选用相变温度87 ℃的石蜡制备了一种适合潜热输送的高温相变乳液。以Zhang等[16,20]制备的共混脂肪酸相变乳液为例,分析乳液的基本组成。作者选用癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬脂酸及其共混脂肪酸为相变材料,制备了一系列不同相变温度的脂肪酸类相变乳液。脂肪酸乳液凭借其良好的生物相容性及较好的稳定性而受到青睐,但其高黏度对乳液运输提出了更高的要求。如图1 所示,Zhang 等[16,20]选用两种由疏水非极性尾部和亲水极性头基组成的表面活性剂作为稳定乳液的界面材料,其在制备过程中会被吸附在分散相和连续相之间的界面处,进而使分散相以液滴的形式稳定存在。亲水-亲脂平衡(HLB)是衡量混合表面活性剂相对含量的标准之一,低HLB值的表面活性剂更易溶于油,而高HLB 值的则更易溶于水[21]。因此为形成稳定的水包油型相变乳液,表面活性剂的HLB 值应控制在合理范围(8~18[10])。此外,混合表面活性剂可定向自组装产生界面膜以防止乳液液滴聚结,与单一表面活性剂相比,可获得更好的乳液性能[22]。另一方面,连续相(基液),即分散相变粒子的基础传热流体,是相变乳液的主要成分。水相是相变乳液最常用的连续相,然而为提高相变乳液的工作温度范围,有学者采用乙二醇/水[23]、丙二醇/水[24-25]作为相变乳液的基液,以降低基液的凝固点,提高乳液抗冻性。此外,为提高相变乳液的稳定性,多种无机盐水溶液[26]也作为连续相用于制备相变乳液。

1.1.2 油包油型相变乳液

油包油型乳液也称为无水乳液,是由两种不同油相通过表面活性剂混合而成[27]。由于较难稳定具有适宜相变温度的油相,多数研究集中在非相变的化妆品和药物领域,而涉及相变领域的研究较少。当前,文献[28-29]报道了用于相变储能的油包油型无水相变乳液,所用分散相为熔点58~61 ℃的聚乙二醇(PEG4000),连续相为聚二甲基硅氧烷,并初步探究了不同有机硅表面活性剂下的油包油型相变乳液的稳定性及流变行为。作者成功筛选出可稳定聚乙二醇油包油型相变乳液的有机硅表面活性剂(含有梳状结构的DOWSIL™ES-5226 DM),同时采用24 小时持续搅拌的后处理,进一步提高乳液稳定性。此外,文章指出用于稳定水包油乳液的低分子量非离子表面活性剂并不能直接用于油包油乳液,且当前没有稳定油包油乳液的合适表面活性剂筛选指南。从已有研究来看,油包油型相变乳液由于具有亲油性的基液,更适用于无法使用水相乳液的领域,如中高温集热,绝缘控温等。这将允许在压力和温度等条件更为极端的系统中使用相变乳液进行传热强化。因此,持续投入对不同组成油包油型相变乳液的探索,对极端系统的传热强化具有重要的价值。

1.2 相变乳液的制备方法

根据相变乳液制备过程所需能量的来源和强度,可将其制备方法分为高能乳化法和低能乳化法。

1.2.1 高能乳化法

高能乳化法是一种简单直接的制备方法,主要包括高速均质搅拌法和超声乳化法。其中,高速均质搅拌法是利用均质机的转子和定子的剪切、空穴以及撞击作用,将较大粒径的混合液破碎成小颗粒以稳定乳液的过程,如图2(a)所示[30]。均质搅拌速度的控制影响着乳液的性能。搅拌速度较低,能量输入不足以使石蜡和表面活性剂充分混合,容易造成乳液分层。搅拌速度较高,对乳液粒径影响不明显,从而浪费能量[31]。超声乳化则是通过声场产生界面波,将油相以液滴的形式进入水相进行乳化[32]。图2(b)为高频超声乳化过程中油滴尺寸的减小过程[33]。该方法具有操作简单且制备过程可控等优点,通常以改变超声频率等变量来获得稳定性更高的纳米乳液[34]。

图2 相变乳液制备方法原理示意图[30,33,35-37]Fig.2 Schematic diagram of the preparation method of phase change emulsion[30,33,35-37]

1.2.2 低能乳化法

低能乳化法可以利用体系中储存的化学能,在恒定的条件下近似自发地形成相变乳液。其中,相转化法可通过表面活性剂自发曲率的变化制备相变乳液,如曲率从负到正可制备水包油O/W 乳液,或从正到负可制备油包水W/O乳液[35]。相转化法可分为以下两类:①在恒定组成中改变温度(PIT法)。如图2(c)所示,当加热体系至高温时,表面活性剂呈疏水性,使水滴聚集形成W/O 乳液。当冷却该乳液时,表面活性剂则逐渐转化为亲水性,在相转化温度(PIT)下形成双连续相微乳液。当温度降低至PIT以下时,则进一步转变成O/W乳液[36]。②在恒定温度下改变组分(PIC法)。如图2(d)所示[37],通过将水逐滴添加到含有表面活性剂的油相中,使体系水滴粒径逐渐增大,从而形成双连续相微乳液,进一步添加水滴使乳液达到相转化点并转变成O/W乳液。自乳化法(另一种低能乳化法)可在不改变表面活性剂自发曲率的前提下,利用体系稀释过程中释放的化学能稳定乳液,其制备流程如图2(e)所示[35]。表面活性剂相乳化法(即D 相法)是常用的自乳化法,可制备粒径均匀的乳液[38]。与其他乳化方法相比,D相法可以乳化表面张力小、极性低、水溶性差的油相,操作简单且能耗低[39]。

总之,高能乳化法可通过输入大量能量直接乳化相变乳液,操作简单。但其能量利用率低,且成本较高。与高能乳化法相比,低能乳化法不需要复杂设备,适合大规模制备和工业应用。但该方法需要大量表面活性剂稳定乳液,且所制备的乳液通常具有更大的过冷度。

2 相变乳液的性能瓶颈及其解决策略

2.1 相变乳液的过冷现象及其改善措施

过冷是制约相变乳液应用的瓶颈之一,过冷度较高会削弱乳液的储热性能,降低系统的能效。与块体石蜡不同,相变乳液中的油相石蜡被分散成多个细小液滴,且每个石蜡相变液滴均被表面活性剂包裹,其在结晶过程中必须独自成核,因而产生较大的过冷效应[38,40-41]。为了降低乳液过冷度,研究者们已通过诸如引入适宜表面活性剂[42-44]、添加成核剂[45-48]等措施诱导乳液结晶。

由于相变乳液中的表面活性剂层始终包裹油相相变成分,因而表面活性剂的疏水端可能会诱导乳液相变粒子发生异相成核结晶,降低乳液过冷度[42-44]。文献[42]表明采用短疏水链表面活性剂(SDS和Brij 35)制备的十六烷乳液过冷度约14 ℃,而较长疏水链的表面活性剂(吐温60和Brij 58)可成功降低乳液过冷度至低于10 ℃,且添加长链助表面活性剂(十六醇和Brij 52)可进一步降低过冷度至4~5 ℃。Hagelstein 等[43]分析了正十八烷/水相变乳液过冷度与表面活性剂(Triton X-100,吐温60,司盘60,聚乙烯醇)的关系。他们发现仅聚乙烯醇能有效降低乳液过冷度至2 K,且与乳液粒径无关。作者通过分析聚乙烯醇晶体结构,提出了猜想,如图3所示,聚乙烯醇疏水端的晶体结构与乳液中石蜡分子相似,可提供成核模板,加快诱导乳液结晶,进而降低过冷度。

图3 聚乙烯醇在相变乳液界面层中的排列,其中羟基面向水表面[43]Fig.3 The arrangement of polyvinyl alcohol at the interface of phase change emulsion,where the hydroxyl group faces the water surface[43]

添加成核剂是降低乳液过冷度最常用的方法,其目的是确保乳液有足够数量的晶核以使液滴发生异相成核结晶[49]。其中,高熔点石蜡已被证实是降低石蜡/水乳液过冷度的有效成核剂[45-47],但高熔点石蜡的加入会降低乳液焓值,影响其储热性能。而纳米材料凭借其较小的颗粒尺寸及优异的晶核特性,被广泛用于降低相变乳液的过冷度,同时其高热导性可改善相变乳液的低热导率[47,50-52]。然而值得注意的是纳米粒子的添加量必须达到一定浓度才能发挥成核作用[52-53],且高强度的冷热输送循环可能会导致纳米粒子的成核效应降低或失效[5]。此外,采用深色纳米粒子充当成核剂,还能改善乳液的吸光性能。文献[46]通过往4%(质量分数,下同)的RT70HC 石蜡/水乳液中加入0.01%的单壁碳纳米角,将乳液过冷度从10.0 ℃降低到1.8 ℃,且含有单壁碳纳米角的乳液具有更高的消光系数和光吸收能力。

由此可见,相变乳液可通过引入适宜表面活性剂、高熔点石蜡和纳米粒子等成核剂降低过冷度。但根据经典结晶成核理论和一些研究表明,随着乳液粒径的降低,乳液均相成核的概率也随之降低,导致更高的过冷度,尤其是粒径小于200 nm 的纳米乳液[54-55]。因此,降低微米乳液过冷度的常用方法对纳米乳液而言可能失效。尽管如此,为追求比微米乳液稳定性能更好的纳米相变乳液,仍有越来越多研究集中在如何降低纳米乳液的过冷度上[51,56-60]。Liu 等[59]通过采用超长烃链的聚合物表面活性剂与具有石蜡相似烃链的非离子表面活性剂共混,并结合高熔点烷烃作为成核剂,成功降低十六烷纳米乳液的过冷度至2.4 ℃。而Wang 等[60]则采用自组装的MXene 纳米片充当表面活性剂用于稳定十四烷纳米乳液,其制备流程如图4所示。结果表明,MXene 纳米片不仅能有效降低纳米乳液的过冷度,而且能进一步提高乳液热导率,同时针对高温段石蜡纳米乳液也具有普遍适用性。

图4 MXene纳米片及其稳定的纳米乳液制备示意图[60]Fig.4 Schematic diagram of preparation of MXene nanosheet and its stable nanoemulsion[60]

总体而言,选用类石蜡结构的长链表面活性剂充当乳液结晶模板,是降低乳液过冷度的优选方法。未来研究可进一步探索更多能有效降低过冷度的新型表面活性剂,如重点关注嵌段共聚物类长烷烃链表面活性剂以及二维界面材料等,并从界面微观角度推导更具指导性的界面结晶理论。另一方面,纳米粒子不仅可以降低乳液过冷,也能赋予乳液纳米粒子自身的性能(如高导热、吸光性等)。因此,筛选适宜的纳米粒子以降低过冷度的同时使相变乳液功能化,如磁特性,宽光谱吸收特性等,将是今后推动功能型相变乳液发展的方向。

2.2 相变乳液的稳定性及其提高策略

相变乳液属于热力学不稳定体系,在长期储存或机械运输过程中存在分层或破乳的风险。因此,提高乳液稳定性是相变乳液投入实际应用的前提。乳液的不稳定性可能由多种不同的机制引发,主要分为:上浮与沉淀;絮凝;聚结;奥斯特瓦尔德熟化和相转变[10]。

相变乳液的稳定性受多种因素的共同影响,比如制备工艺、组成及含量等,这也造成了改善乳液稳定性的复杂程度[61-62]。Zou 等[63]建议使用适当PCM 浓度以及通过优化乳化条件降低液滴粒径,以获得潜热较高、稳定性较好的相变乳液。朱升干等[64]采用表面响应法优化乳液的制备条件,获得了粒径0.286 μm,分散性为0.224的乳液,且采用的CCD 数学模型与实验相关系数为0.9732。与微米乳液相比,纳米乳液具有粒径小且均匀的尺寸分布,可以通过布朗运动克服重力防止乳液液滴沉积和絮凝,展示出更高的稳定性[52,65]。这与Stokes定律一致,该定律指出黏度越高、两相密度差越小、粒径越小的乳液稳定性越好[13]。因此,稳定性较好的纳米相变乳液受到国内外学者的广泛关注。通过相转化法,文献[52]制备的十六烷/水纳米相变乳液可保持稳定超过3个月,而使用均质搅拌法制备的微米乳液在储存4 周后便发生分层。Zhang 等[47]通过调节乳化条件,采用低能乳化法,制备稳定的正十六烷/水纳米相变乳液。结果表明,11%的乳化剂可使30%的PCM乳化成小粒径(约60 nm)乳液,而采用15%的乳化剂制备的纳米乳液稳定性最高(图5)。Liu 等[59]通过优化两种表面活性剂混合物制备稳定的纳米相变乳液。结果表明,所制备的相变乳液粒径分布、黏度及其稳定性受两种表面活性剂的质量比和总浓度的影响。

图5 不同Brij L4浓度下通过PIT法制备的30%PCM纳米乳液[47]Fig.5 30%PCM nano-emulsion prepared by PIT method under different Brij L4 concentrations[47]

添加合适的助表面活性剂可以调节HLB值以提高相变乳液的分散稳定性[66-67]。文献[42]通过添加十六烷醇作为水溶性和油溶性助表面活性剂,改善乳液稳定性。结果表明使用长疏水链的表面活性剂有助于稳定乳液。此外,Mei 等[26]发现无机盐可以将乳液体系的PIT降低到适宜的温度,从而使纳米乳液更容易形成。同时奥斯特瓦尔德熟化是纳米乳液不稳定的主要机理,而无机盐的添加会产生抗衡离子结合作用和盐析作用,引起乳液Zeta 电位和PIT的降低,进而导致乳液粒径不断增大。Vilasau等[68]研究了石蜡相变乳液在抗剪切、冷热循环、电解液添加等因素下的稳定性,并基于DLVO方程模拟了粒子间的相互作用,与实验数据比较发现静电作用是影响乳液稳定性的关键因素。传统相变乳液属于热力学不稳定体系,容易发生分离及破乳,而粒径10~100 nm 的相变微乳液属于热力学稳定体系,能够自发形成并保持稳定。黎宇坤等[69]将水、石蜡、吐温80、司盘80、正丁醇和氯化钠按照一定比例混合制备相变微乳液,得到完全透明的均相溶液,乳液平均粒径为85.61 nm。其在储存1年后和500 次冷热循环未发生分层、破乳等不稳定现象,展示出较高的稳定性。但微乳液需要大量乳化剂稳定乳液,造成较大的黏度,影响乳液流动。

上述研究表明,选择适宜的表面活性剂,调整HLB 值,使用与PCM 含量相匹配的表面活性剂浓度,优化制备工艺,制备粒径较小的纳米乳液等措施可以有效提高乳液稳定性。但是当前的研究多数以实验室规模进行,而有关相变乳液在实际大规模应用过程中的不稳定特性的研究非常有限,今后应加大该方面的研究力度。

3 相变乳液的应用

随着相变乳液的性能不断改善和优化,越来越多学者对相变乳液在热能储存及热管理领域的应用性能进行了系统的研究。Wang 等[70]首次提出将相变乳液用于直接吸收式太阳能集热器中。作者通过添加黑色吸光的石墨纳米颗粒,不仅提高乳液的导热系数,同时增强其光吸收性能。结果表明,该相变乳液在80 ℃下仍能保持高达86.8%的光热效率。此外,该作者[71]在原先的基础上进一步优化不同石墨纳米粒子和石蜡含量的相变乳液的光热性能,发现乳液的光吸收特性应与其导热系数相匹配,使其在吸收太阳光后能迅速将产生的热量传递至底部。

目前基于相变乳液的光热性能研究在吸光材料的选择上相对单一,主要集中在黑色吸光碳材料上[70-72]。可进一步选用稳定且吸光性强的杂化纳米粒子,以及制备磁性乳液并探究磁效应下的光热性能。此外,由于低沸点的限制,水包油型相变乳液仅适用于中低温太阳能利用。后续可研究以高沸点硅油为基液的油包油型相变乳液在中高温太阳能热利用中的性能。

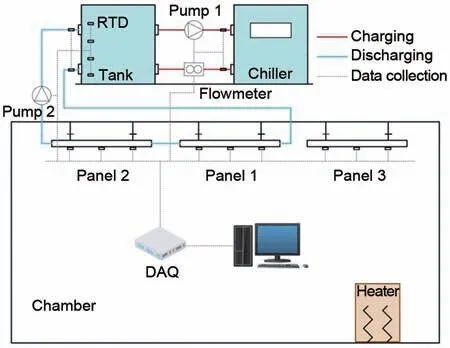

针对空调蓄冷领域,Pollerberg 等[73]对比了三种工作流体(十四烷/水相变乳液、冰浆和水),发现冷水的分配成本最高。而十四烷乳液能够通过降低分销成本来补偿额外的发电成本,具有可观的实用性。Liu 等[74]探究了熔点12.2 ℃,过冷度仅1.3 ℃的十六烷/水纳米乳液在管式换热器系统中的蓄冷性能。结果表明,在5~20 ℃的温度范围内,乳液的冷能存储容量较水的提高了50%。在释放冷能过程中,79%的冷能可以通过冷板释放。该作者[75]进一步探究了该新型纳米乳液在中试规模的蓄冷单元中的动态稳定性及其蓄冷性能,测试系统如图6所示。结果表明,纳米乳液的体积蓄冷量在同温度范围内约为水的1.45倍,且经过70天45次循环运行仍保持稳定。同一团队在上述基础上,提出了一种新型的分层相变乳液蓄冷罐,并通过实验及数值模拟研究,表明增加挡板可以显著增加相变乳液蓄冷罐的有效储能能量[76]。而在蓄热领域,Delgado等[77]探究了充满相变温度范围为30~50 ℃石蜡/水乳液的储热罐的传热性能,并通过在储罐中心添加搅拌器以提高传热系数[78]。结果表明,乳液总传热系数比纯相变材料储罐提高2~6 倍,但比装满水的储罐低5 倍,猜想可能是由于乳液的黏度比水高。

图6 纳米乳液用于中试冷能储存系统的实验装置示意图[75]Fig.6 Schematic diagram of the experimental device of nano-emulsion used in pilot-scale cold energy storage system[75]

综合表明,由于相变乳液较高的黏度导致管道运输不便,研究者们对相变乳液蓄冷/蓄热性能的研究主要集中在储罐上,缺少其在换热器中的传热研究,尤其是商用复杂换热器如管壳式、板式以及螺旋管式等。同时如何进一步降低乳液黏度对其投入实际热能传输具有重要意义。

相变乳液在热管理领域展示出比水更优的冷却性能,包括对诸如动力电池、光伏器件,以及电子元器件等发热器件的温度控制。Wang 等[79-80]率先提出采用相变乳液用于动力电池热管理。实验结果表明,10%的OP28E/水纳米相变乳液在电池组处于2 C 倍率放电时,将电池组的最大温升控制为45.5 ℃,最大温差小于3.3 ℃。Cao等[56]对比了无过冷纳米相变乳液冷却和水冷在高倍率电池热管理系统中的差异,并进一步通过数值模拟研究了如图7所示的复合相变材料和纳米相变乳液耦合的延迟冷却系统[81]。作者发现相变乳液能够以更低的泵功率达到与水相同的冷却性能。本研究团队[58]对比了有无过冷度的纳米相变乳液在光伏板热管理系统中的冷却性能。结果表明,与水冷相比,20%低过冷纳米相变乳液能使光伏板平均温度进一步降低5.3%,而高过冷度纳米相变乳液因其潜热无法有效利用,表现出最差的冷却性能。

图7 复合相变材料与纳米相变材料乳液耦合的热管理系统概念图[81]Fig.7 Concept diagram of the thermal management system coupling composite phase change material and nano phase change material emulsion[81]

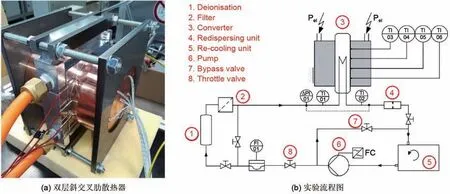

Li 等[82]在前期实验表征了面向高压直流变流器(HVDC)热管理系统的脂肪酸相变乳液的性能,并针对HVDC冷却场合,数值研究了外电场下该乳液的形状稳定性和能量变化[83]。结果表明,电场的电极化应力可能使乳液液滴变形,而电场驱动的乳液流动减缓了液滴内部的能量变化,减小了内部压差。此外,该团队[84-85]将相变乳液通过双层斜交叉肋散热器冷却HVDC变流器,其冷却系统如图8所示,采用两块电加热铜块以模拟HVDC晶闸管的发热,最高功率3 kW。作者建议使用浓度25%的相变乳液以8 L/min 流量冷却发热功率1.1 kW 器件,其冷却性能最佳。

图8 面向高压直流变流器的相变乳液冷却系统[84-85]Fig.8 Phase change emulsion cooling system for HVDC converter[84-85]

从现有研究工作来看,相变乳液的高表观比热使其表现出比水更优的冷却性能[86],然而对于发热量小的场合,为使乳液的潜热得以有效利用,基于相变乳液的冷却过程通常局限于较低的入口流量以及与相变温度相接近的入口温度。因此,相变乳液更适用于高发热密度器件的高效冷却场合。此外,直冷式热管理通常比间接冷却具有更高的冷却性能,因此,应重点关注不导电绝缘相变乳液的开发,并通过将散热器件直接浸没于相变乳液中,展开直冷式研究。

4 结 论

相变乳液因其制备过程简单,流动性好,传热性能优异而具有良好的应用前景。本文对相变乳液的类型及制备方法进行了介绍。针对过冷度高、稳定性差等缺点,总结了近年来改善乳液性能的研究。并重点讨论了相变乳液在热能储存及热管理领域的应用性能。在未来的研究中,可关注以下几方面:

(1)可以开发如不导电绝缘特性、磁特性、较宽光谱吸收特性等功能化相变乳液,以及加深对不同组成的油包油型相变乳液的研究,优化乳液性能,拓展其类型及应用潜力。

(2)需要探索更多能有效降低过冷的新型乳化剂,如嵌段共聚物类长烷烃链表面活性剂以及二维界面材料等,同时需要更具指导意义的乳液界面结晶理论。

(3)建议综合考虑相变乳液在不同复杂系统中的应用性能,如将相变乳液主动冷却与相变材料被动冷却耦合,相变乳液传热流体与相变材料储热器耦合分析等。此外,应不断拓展相变乳液的应用领域,如光伏/热系统、建筑节能、数据中心冷却等。