软包锂离子电池真空环境下循环性能特性

2022-07-07刘杭鑫陈现涛赵晨曦

刘杭鑫,陈现涛,孙 强,赵晨曦

(1中国民用航空飞行学院民机火灾与安全工程四川省重点实验室;2民航安全工程学院,四川 广汉618307)

相较于传统的镍镉、铅酸等电池来说,锂离子电池具有能量密度高、工作电压高、内部自放电率低、充放电效率高、循环寿命长、对环境友好等优点。目前在民航飞机、太空飞行器等航空航天领域中应用越来越广泛,例如,民用飞机的电源系统主要包括主电源、辅助电源、应急电源和二次电源等,都与锂离子电池密不可分[1-3],在空间站中轨道实验室的太阳能供电系统、航空器应急照明、驾驶舱语音记录仪、数据记录仪、记录仪独立电源、备用或应急电源、主电源和辅助动力装置电源等机载系统应用具有非常广阔的前景。然而在锂电池广泛使用的同时,其热失控事件却频发。根据美国联邦航空管理局(FAA)统计[4],从2006 年5 月15 日至2021年10月27日,全球共发生约330起涉及锂电池的航空事故。当电池在低气压下循环后性能加速老化,内阻急剧升高,产生大量焦耳热,同时也会使负极活性材料嵌锂能力降低而产生锂枝晶造成短路,从而可能引发热失控的严重后果。而目前关于低气压下锂电池的研究多集中于热失控的火行为、释放温度、加热方式、烟气热性和燃爆特性等。研究发现[5-6],在低气压下,随着压力的降低,火行为剧烈程度降低,热释放速率峰值、耗氧量与烟气温度等均有下降,而燃爆响应时间逐渐增加,同时CO 和CxHy含量升高,而CO2含量则相反,电池毒危害性更高。根据Xie 等人[7]研究发现,随着循环次数的增加或外压的降低,电池热失控温度和热释放速率降低,但同时热失控起始时间和温度均减小。而电极材料的损耗和结构损伤以及副反应是降低电池安全性的主要因素。可见,低气压下,电池循环老化后更容易触发热失控事故。而目前一些研究人员虽已对电池进行了一系列循环性能的研究实验,但仍缺乏在特殊环境下的电池循环老化研究。如Su 等人[8-10]总结了锂离子电池的衰减老化原因,认为电池循环老化受电流、电压、温度等影响,与正极材料包括锂金属氧化物的结构变化、负极材料SEI膜变厚、孔隙变化等有关系;Ouyang等人[11-12]研究了不同程度的过充对锂离子电池循环性能和安全的影响。Ouyang 等[13-16]研究了温度对电池的影响,发现锂离子电池在不同的温度梯度下,电池循环老化的形成机理不同。环境温度的降低会直接影响锂离子电池的电化学反应动力学,循环更容易在负极产生锂沉积,导致电池性能的下降;但是当环境温度升高时,即在高温循环下,电池却存在一个最佳循环速率。因此在特殊环境下的循环实验中,将环境压力因素考虑并引入,特别是低压环境(真空环境)下,模拟锂离子电池在太空航空运输过程中的循环充放电行为显得尤为必要。廖成龙等[17]进行了常压和60 kPa低压环境下的软包锂离子电池循环实验,发现电池在常压下循环其衰减程度不大,但在60 kPa环境下循环后内阻和厚度相比于常压下循环的电池有明显的区别;Mussa等[18-21]研究了外部压力对锂离子电池循环寿命的影响,发现压力对初始容量基本没有影响,但对阻抗和循环寿命有显著影响,且对锂离子电池施加不同外压力时,发现电池存在最佳外部压力范围,能够使得电池具有更高的容量。

因此,为探究在真空环境下软包装锂离子电池的循环安全性能,本文作者利用软包锂离子电池在机载动力电池实验平台上开展实验,基于可变压密闭球舱,让实验平台在接近真空的环境下,对软包锂离子电池进行循环充放电实验,以期为在太空环境下航空器中使用软包锂离子电池时的循环充放电性能和安全应用作出参考。

1 实验

1.1 实验平台

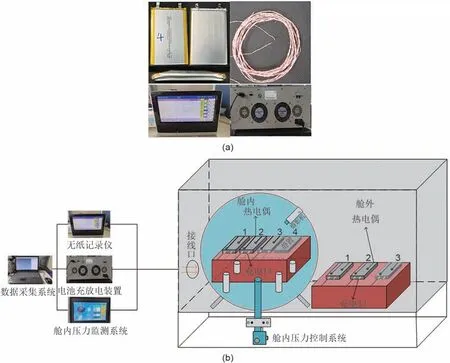

实验平台为FRC350 机载动力电池实验球舱,如图1(b)所示,舱体呈球型,内径为350 mm,有效容积约20 L。舱体下部与压力控制系统连接,传感器和充放电线头等通过航空密闭插排引入。球舱可变压调节范围0~200 kPa,舱内抽气速20 m³/h,控压精度达0.1 kPa 以内,通过触屏式控制面板进行压力控制。电池充放电循环设备采用蓝电电池测试系统CT2016D,规格型号为10V10A8CT-Q,输入参数为AC220 V±10%/50 Hz/2 kW,输出电压10 V,输出电流10 A。

图1 (a)电池样品及测试设备和(b)电池循环低压球舱系统Fig.1 (a)Battery samples and test equipment;(b)The low pressure chamber system for the cycle tests of battery

1.2 实验方案

实验对象选取当下市面普通商用软包锂电池,外观如图1(a)所示,其正、负极材料分别为Li(NiCoMn)O2和石墨,标称容量为5 Ah,标称电压为3.7 V,工作电压为2.75~4.25 V,尺寸规格90.5 mm×61.0 mm×6.5 mm。舱内外环境温度控制为常温,采用0.5 C倍率,对电池进行恒流充电-恒压充电-恒流放电(CC-CV-CC)循环充放,分别在舱内真空(0~3 kPa)和舱外常压(95 kPa)两种压力环境下进行对比分析。如图1(b)舱内与舱外3 块电池同时进行充放电循环,其中舱内4号电池只静置不做循环处理,并进行多组重复实验。采用点状焊接高灵敏度T型热电偶(直径0.5 mm)测试电池池体温度,采样频率设置为5 s/次,数据在LR6000C无纸记录仪记录。

当球舱内压强接近真空状态后,同时打开电池测试系统和无纸记录仪。实验过程中,舱内微型摄像机记录电池外观变化,循环数据可在各实验设备中实时观测分析。

2 结果与讨论

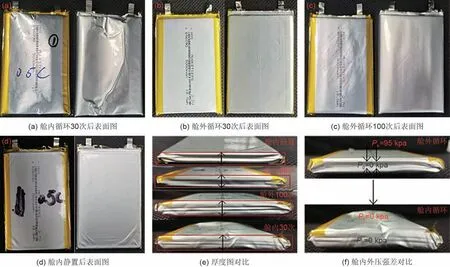

2.1 舱内外电池循环前后外观对比

实验选取市场商用型Li(NiCoMn)O2软包锂离子电池进行实验,如图2(a)、(b)、(e)分别为舱内外电池循环前后表面和厚度变化,当舱内经过循环30 次后,电池表面出现大面积凹陷和鼓包,并有多处皱褶痕迹,厚度明显增加,而舱外循环相同次数后其表面平整,厚度未发生明显变化。可见在真空环境下循环后,电池发生了严重形变。图2(d)为舱内静置前后表面图,此电池仅在真空环境下静止,不做循环充放电处理。与真空环境下循环后的电池对比发现,电池仅边角部分出现轻微褶皱痕迹,厚度未发生明显变化,因此可进一步推测电池的严重形变是在循环过程中造成的。如图2(c)为舱外循环100次前后表面图,电池仅表面出现少许外鼓痕迹,厚度稍许增厚,但其整体形变程度仍不及舱内电池。根据文献[22-24],电池充电时膨胀,放电时恢复,且电池的整体涨缩和锂离子嵌入负极有关。可见电池在充放电循环过程中,是一种可恢复鼓胀状态。引起电池鼓胀的原因有很多,可主要分为三类:①电池极片在循环过程中膨胀导致的厚度增加;②由于电解液氧化分解产气导致的鼓胀;③电池封装不严引进水分、角位破损等工艺缺陷引起的鼓胀。结合循环后图和图2(f)舱内外压强差对比可知,在真空环境下,电池每次充放电时在进行动态的膨胀和收缩,但是相比于常压环境下,电池内外压强差减小,内部可能出现极片加快增厚,分解产气速率大于消耗速率等,从而表现出膨胀速率加快,鼓胀行为更明显,不可逆现象被放大。当随着循环次数的增加,不可恢复鼓胀不断累积,最终表现出形变越来越严重。

图2 不同条件下舱内外电池变化情况Fig.2 Battery inside and outside the chamber under different conditions

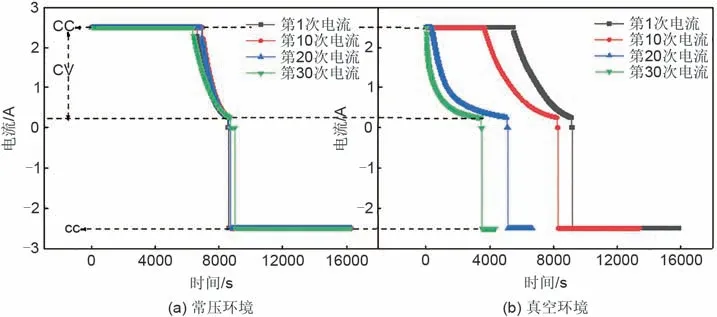

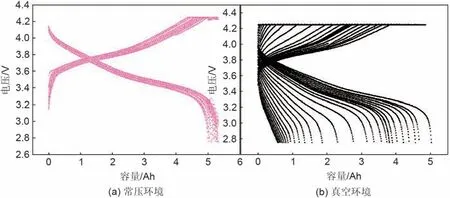

2.2 电流-电压变化分析

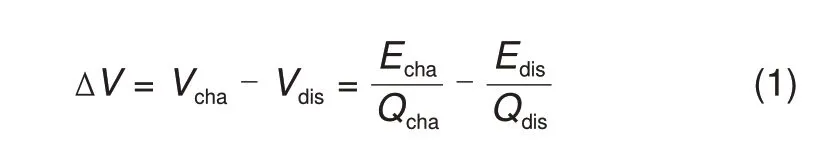

如图3(a)所示,在常压环境下,随着循环次数的增加,电流曲线几乎重合,充放电时间未出现明显缩短。如图4(a)所示,电池放电平台稳定,位于3.5 V 左右。从图3(b)可发现,在真空环境下,随着循环次数的增加,电流曲线向左移动,整体循环时间不断减少,而从图4(b)可发现,电池电压曲线斜率越来越陡峭,初始放电电压不断下移,电压急剧下降的起始点逐渐向左上角移动,放电电压平台逐渐消失。在CC 充电阶段,第1、10、20、30 次循环时,充电时间分别减少了32.67%、89.35%、91.14%,在CC 放电阶段,时间分别减少了23.42%、70.2%、46.08%。可见电池在循环过程中,CC充放电时间在循环中期即第10 次循环到第20 次循环过程中加速缩短,其中CC 充电曲线在循环后期几乎消失。结合前面分析可知,在真空环境下,由于内外压强差变化,电池发生严重不可逆形变,这可能造成内部隔膜与电解液亲和性降低,极片与电解液接触面积减少,正负极材料与隔膜空隙变大等,使得有效嵌锂面积减少,严重影响Li+在电极之间穿梭,从而导致充放电时间不断减少。如图5 所示为两种环境下ΔV的变化,根据公式

图3 舱内外循环电流曲线Fig.3 Internal and external circulating current curves

图4 舱内外放电电压曲线Fig.4 Internal and external discharge voltage curves

图5 舱内外ΔV变化Fig.5 The variation of ΔV inside and outside the chamber

式中,Vcha和Vdis分别表示充电平均电压和放电平均电压;Echa和Edis是充电和放电能量;Qcha和Qdis是充电和放电容量,可用于表征电池极化和内阻的变化[25]。随着循环次数的增加,舱外ΔV仍处于较缓慢的增长状态,而舱内ΔV增长速度则明显加快,这表明在循环过程中电池极化加剧,内阻恶化,这也是促进电池充放电时间不断缩短的原因之一。同时根据以上变化可进一步推测,随着循环次数的增加,预设的0.5 C 充放电倍率因嵌锂有效反应面积减少,使得实际表现出高于0.5 C 的情况,而根据文献[26]可知大倍率充电下,负极表面可能有金属锂析出,因此这可能是导致循环中期充放电时间加速缩短的原因。

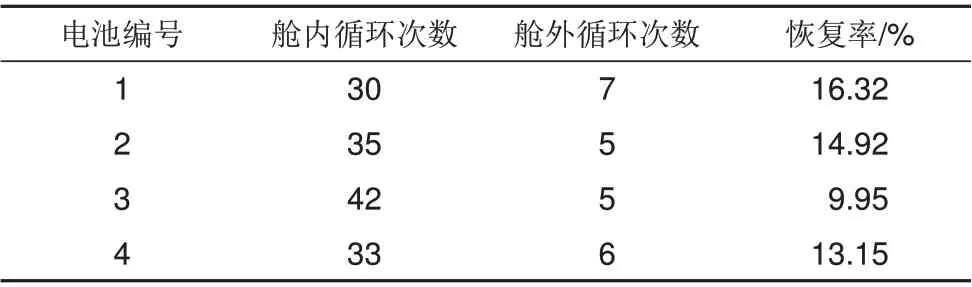

2.3 容量及保持率分析

结合图6(a)和图7(a)可知,在常压环境下,电池循环30次后,容量保持率仍在97.81%,维持在5 Ah左右,衰减速率缓慢。如图6(b)所示,在真空环境下,随着循环次数的增加,电池可充放电容量不断减少,循环结束后容量保持率衰减到11.44%。从整个循环周期看,衰减速率在电池容量低于80%后,即容量在4.2~3.8 Ah 时,出现衰减加速的趋势,直到容量小于2 Ah 以后,这种趋势才减缓,这与电流-电压曲线在循环中期时时间加速缩短相一致。通过文献[18-21]可知,对电池从外部加压时,适当的压力有利于减少活性锂的损失,减缓电池容量的衰减,若没有施加压力,极片与隔膜之间容易因为产生气泡导致负极极片表面出现析锂现象。因此同理可推测,真空环境下,电池内外压强差减小,可参与电极反应的Li+数量降低,导致电池容量发生衰减。而根据文献[27-28]可知,石墨负极颗粒在充放电循环过程中,随着锂离子的嵌入和脱出,会有一定程度的膨胀和收缩,造成颗粒表面的SEI 膜破裂。SEI 破裂后,负极材料与电解液接触发生反应,生成新的SEI 膜。因此可进一步推测,真空环境下,可能加速了SEI 膜的破裂重建,而随着循环次数的增加,活性锂将被不断消耗,最终表现出容量衰减加速的现象。如图7(b)所示,电池在舱外二次循环后,容量保存率恢复了16.32%,说明经过舱内循环后,容量出现假性损失的现象,真空环境消失后,容量表现出部分可逆恢复性。由前面分析可知,在真空环境下,活性材料与电解液接触面积减少,使得Li+的有效脱嵌面积减少。当进行舱外循环后,内外压强差增大,这可能使得嵌锂面积局部恢复增大,从而参与反应的Li+数量短暂增加,表现出容量恢复。而结合表1 发现1、2、3、4 号电池在舱外短短几次循环后,容量又衰减至最初的状态,由前面分析知,这是因为电池内部已发生不可逆物质结构变化,表现出不可恢复形变,因此电池再次出现快速衰减的情况。图(8)所示为二次循环前后对比图,从电池外表变化可推测出整个形变过程经历了凹陷到表面恢复部分平整再到向外鼓包的过程,可见电池形变局部恢复与容量恢复有密切关系,但由于内部不可逆变化仍未恢复,副反应产气等现象仍在继续,导致电池最终出现大面积鼓包。

图6 舱内外电压-容量曲线Fig.6 The curves of voltage-capacity of batteries inside and outside the chamber

图7 舱内外容量保存率Fig.7 The capacity retention rate of batteries inside and outside the chamber

表1 舱内和舱外二次循环次数统计Table 1 The number of Internal and external secondary circulation

2.4 温度变化分析

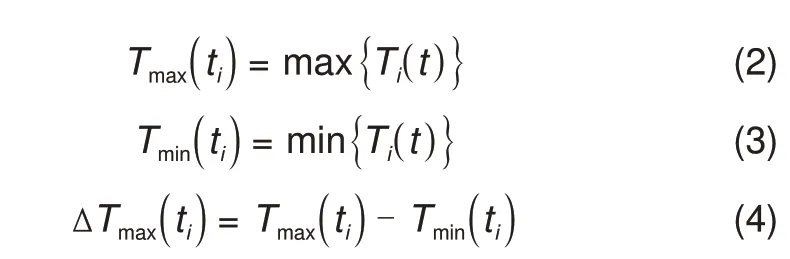

如图9(a)所示,舱外电池温度在整个循环周期里呈现周期性变化,图9(c)取第1、7、15、24 次温度对比发现,其曲线重合度高,波动性较小,温度差异性不大。而如图9(b)所示,舱内电池随着循环次数的增加,周期不断缩短,温度变化趋势明显,整个曲线变得越来越密集且尖锐,说明真空环境使得电池温度差异性变大。图9(d)进一步取1、7、15、24 次温度对比发现,随着循环次数的增加,曲线重合性较差且不断左移,波动性大。由分析可得第1、7 次循环最大升温速率分别为K1=4.1 ℃/h、K7=3.2 ℃/h,降温速率分别为K1=4.8 ℃/h、K7=4.6 ℃/h,而第15、24 次循环最大升温速率分

别为K15=31 ℃/h、K24=43 ℃/h,降温速率分别为K15=10 ℃/h、K24=9.8 ℃/h,很明显到循环中后期,温升曲线的斜率变陡峭,温度变化速率急剧加快,峰值变得更大,到达峰值的时间更短,因此表现出曲线密集且尖锐。假设n~(n+t)(n,t∈N,n≤i≤n+t)时间段内电池的最高温度Tmax(ti),最低温度Tmin(ti)和温差ΔTmax(ti),用以下公式可表征电池表面温度的均匀性

图8 舱内二次循环前后三视图Fig.8 Three views before and after secondary circulation in chamber

图9 舱内外循环温度变化Fig.9 Temperature change of internal and external circulation

电池充放电过程中,最大温差变化曲线如图9(e)所示,舱外电池最大温差整体变化趋于稳定。而舱内电池整体呈上升的趋势,其中在1、7次循环时,最大温差分别为5.9 ℃、5.8 ℃,而在15、24次循环时,最大温差分别为12.9 ℃、11.3 ℃。可见真空环境下,随着容量的不断衰减,循环周期缩短,电池温升速率加快,可能导致其内阻恶化。同时周期内温差变大,表面温度的不均匀性也更严重,电池在充放电过程中产生的热量更大,其在使用时的安全性能大大降低,潜在热灾害危害性增大。

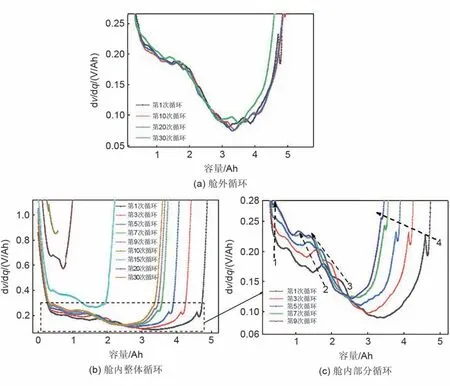

2.5 dv/dq曲线分析

如图10 是电池放电过程中获得的dv/dq曲线。如图10(a)所示,常压环境下,曲线几乎重合,表明在整个循环过程中活性锂损失较少,容量未明显发生衰减。如图10(b)所示,在真空环境下,曲线形状发生显著变化,随着循环次数的增加,曲线向左上方移动速率加快,部分特征峰逐渐消失,结合电压-容量曲线变化可知,这是因为在真空环境下,容量急剧衰减,电极处参与有效反应的Li+大量减少所致。如图10(c)所示,进一步取前9 次循环,结合容量衰减率可知,电池仅仅经过9次循环后容量就衰减了24.17%,低于80%标准循环寿命。从图中发现除了特征峰1外,其他特征峰2、3、4均出现了明显的左上方移动的现象,表明有活性锂损失,经过9次循环后,曲线转移到3.5 Ah左右。随着循环次数的增加,特征峰1逐渐变得尖锐,由前面分析可知,真空环境下,Li+的有效嵌锂面积减少,电池实际可能以大于0.5 C 倍率进行充放电,因此导致负极可能出现析锂,从而峰值变得尖锐。而2、3、4 特征峰出现向左上方高SOC 偏移,根据文献[29]可推知,这是由于阳极锂的不可逆损失,导致阴极向高SOC 转变。随着循环次数的增加,特征峰1 和2 之间的距离缩短,这可能是开始时正极处于100% SOC 状态,受正极影响的特征峰1还没有移动,而随着容量的衰减,放电过程中正极SOC 降低速度快于初始状态,导致两个峰距离变短。

图10 舱内外循环dv/dq曲线Fig.10 dv/dq curve of internal and external circulation

3 结 论

实验通过常压环境与真空环境下对比,利用软包锂离子电池进行循环充放电实验,分析电池在真空环境下的性能变化,得出以下结论:

(1)电池循环后,表面出现大面积凹陷和鼓胀,并有多出褶皱,厚度增加明显,且此不可逆的形变产生于电池充放电过程中。真空低气压环境下,电池循环过程中在进行动态膨胀与收缩运动,产气、电极材料等造成的膨胀效应被放大,导致电极材料之间产生间隙,充放电性能极大程度受到影响,电池安全性能降低。

(2)随着循环次数的增加,电池单位循环时间不断减少,并在中期出现加速缩短的现象。这表明,一方面,低压真空可能造成隔膜与电解液亲和性降低,电极材料之间紧密度下降,导致内阻增大,Li+在电极间通行受阻;另一方面,有效嵌锂面积减少,电池以大于0.5 C 高倍率进行充放电,导致可能出现析锂现象。

(3)随着循环次数增加,可逆容量不断减少,且容量衰减至80%后衰减速率加快,而舱外再次循环后,出现部分容量恢复。这表明,一方面,真空低压下加速了活性锂消耗,对电池产生极大不可逆的容量损伤;另一方面,低压下循环形成的电极材料间隙,其造成的容量衰减,会随着外界低压的消失,出现部分容量的恢复,这说明压强差的增大,嵌锂面积可能出现局部恢复,从而参与有效反应的Li+数量增加。

(4)电池循环温度曲线重合性差且波动大。随着循环容量的衰减,电池周期性地升、降温速率加快,周期内温差大幅增大,温度不均匀性加速恶化,体系性能加速衰减内阻变大。这使得电池热稳定性和安全性变差,同时潜在的热灾害危害性变大。

(5)以Li(NiCoMn)O2/石墨为材料的软包锂离子电池在真空环境下循环后,电池循环性能衰减严重,整体安全性降低。真空低气压特殊环境下锂电池充放电循环性能与常压环境有很大不同,此关于普通商用软包锂电池循环研究实验,可为飞行器等低气压甚至真空环境下,锂电池的设计选型和安全应用提供思路和技术参考。