锂离子电池负极石墨回收处理及资源循环

2022-07-07燕乔一陈人杰

燕乔一,吴 锋,2,陈人杰,2,李 丽,2

(1北京理工大学材料学院;2北京电动车辆协同创新中心,北京100081)

锂离子电池因其具有能量密度高、循环寿命长等优点,已被广泛用作手机、笔记本电脑、电动工具、医疗设备、娱乐设备和汽车工业的核心电源,其需求量呈快速增长趋势[1-2]。其中,汽车行业作为终端用户市场所产生的巨大拉动效应,是锂离子电池需求量大幅增加的主要原因之一。锂离子电池在汽车领域内主要应用于混合动力电动汽车(HEV)和电动汽车(EV)[3]。石墨是商用锂离子电池中最常用的负极材料,其重量为整个电池总重的12%~21%[4]。考虑到石墨的不可再生性以及其重要战略资源的地位,美国、日本和欧盟的一些发达国家对石墨资源的开采和出口进行严格控制[5]。值得注意的是,美国已经暂停开采国内的石墨矿产,通过从其他国家大量进口石墨来满足国内生产需求。中国作为石墨出口第一大国,长期致力于保障石墨资源的安全供给能力和开发利用水平。在《全国矿产资源规划(2016—2020 年)》中,石墨被列为国家战略性矿产资源行列,表明我国已经在逐步加强对国内石墨资源的开发和保护,并更加重视石墨进出口对外贸易的可持续发展。

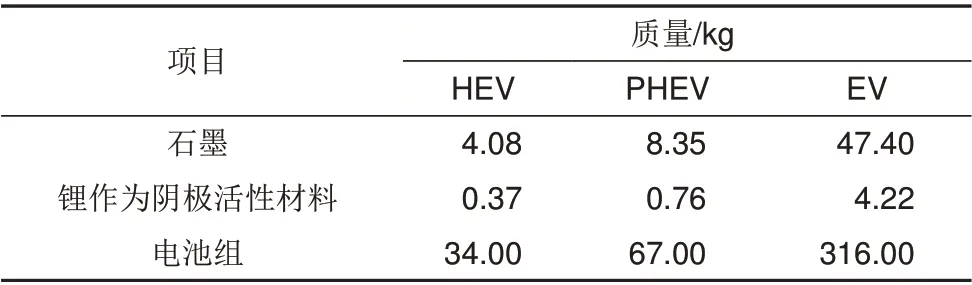

目前,中国已拥有约450万辆电动汽车,是世界上电动汽车数量最多的国家[6],奥迪、宝马等汽车公司也已陆续宣布新能源电动汽车上市。预计到2026 年,电动汽车电池市场将成为至少900 亿美元的行业。到2030年,预计全球将有1.4亿辆电动汽车上路。根据国务院办公厅发布的《新能源汽车产业发展规划(2021—2035年)》,2025年我国新能源汽车规划销量占比将达20%左右,预计2025 年我国锂离子电池总产量达到500 GWh。并且据国际能源署预计,到2030 年中国将仍是全球最大电动汽车电力消费国。随着锂离子电池需求量的迅速增长,不可避免地会产生大量报废电池。2020年,废弃锂离子电池的数量和重量已分别超过250亿台和50 万吨[7]。到2030 年,预计将累计产生1100 万吨的报废锂离子电池[8]。根据2021 年欧洲议会协定,欧盟成员国应在2030 年底前实现锂离子电池的最低回收率达70%[9]。然而,当前全球锂离子电池回收利用率仅为3%,且多侧重于锂、镍、钴、锰等贵价金属[10-12]。根据电池类型和应用领域,锂离子电池中石墨含量是锂含量的11倍以上。据统计,石墨在中型混合动力汽车、插电式混合动力汽车(PHEV)和电动汽车中的含量分别可达约4 kg、8 kg和47 kg[13](表1)。以上数据表明,面对大量锂离子电池退役潮来临,石墨负极材料的回收处理与资源循环问题亟待解决。废石墨被丢弃或焚烧,将会带来包括颗粒污染和温室气体(GHGs)排放等在内的严重环境风险[14]。

表1 以LiMnO4为正极材料的HEV、PHEV和EV锂离子电池中石墨和锂含量[4,13]Table 1 Graphite and lithium contents of HEV,PHEV and EV lithium-ion batteries using LiMnO4 as cathode material[4,13]

从国家发展战略来看,我国石墨资源的开发及保护与增长的新能源产业对石墨的需求之间的矛盾日益凸显。据统计,截至2020 年,近45.6 万吨石墨被用于锂离子电池原材料制造,中国生产的天然石墨占全球供应的69%[5]。2021年上半年中国石墨负极化加工价格上涨超60%,锂离子电池市场需求旺盛带动上游负极人造石墨出货量,已形成了石墨负极材料供不应求的局面[15]。通过从大量废锂离子电池中高效回收负极石墨可以有效缓解石墨资源短缺问题,同时也是减少我国对有限战略资源依赖、保障关键资源供给能力的重要途径。基于此,本文系统梳理了废锂离子电池中负极石墨回收处理及资源循环技术研究进展,重点论述了石墨高值化利用的主要技术途径,并对其进行全生命周期评价分析,展望了本领域未来的重点研究方向和技术挑战,为废锂离子电池高效回收处理及循环再利用提供理论参考。

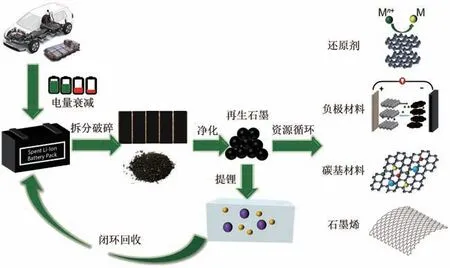

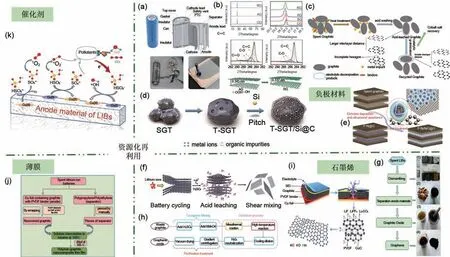

图1 废锂离子电池负极石墨的回收处理和资源循环流程示意图Fig.1 Schematic diagram of the recovery and reuse of graphite anode materials from spent lithium-ion batteries

1 锂离子电池负极石墨回收处理技术

锂离子电池回收流程通常可以分为预处理、除杂和再利用。在预处理阶段,锂离子电池仍有残存电量,为了避免在拆解过程中出现短路或自燃等安全问题,常采用内部短路或盐溶液浸泡的方式使其充分放电。电池经完全放电后,再通过人工拆卸、机器破碎和筛分等处理方式,获得废石墨黑粉。在整个过程中,一些金属杂质(Li、Al、Co、Ni 等)、有机电解质和黏结剂不可避免地夹杂在石墨中,影响其后续的材料回收效率。因此,针对石墨中不同种类杂质的深度除杂净化以及回收处理技术,主要有两种可行技术路线:一是利用热处理或酸浸工艺,在回收负极集流体铜箔的同时,可达到除去石墨中微量金属杂质的目的;二是利用热蒸发法、超临界二氧化碳萃取等技术,对石墨中残存电解质中的锂盐进行选择性高效提取。

1.1 负极材料深度净化

通常情况下,废石墨中金属杂质包括残留的LiNixCoyMn1-x-yO2(Co、Mn 以高价态存在)和单质Cu、Al、Na 等。废石墨中主要金属杂质含量见表2[16]。

表2 废石墨中主要金属杂质含量[16]Table 2 Metal impurities and content in spent graphite[16]

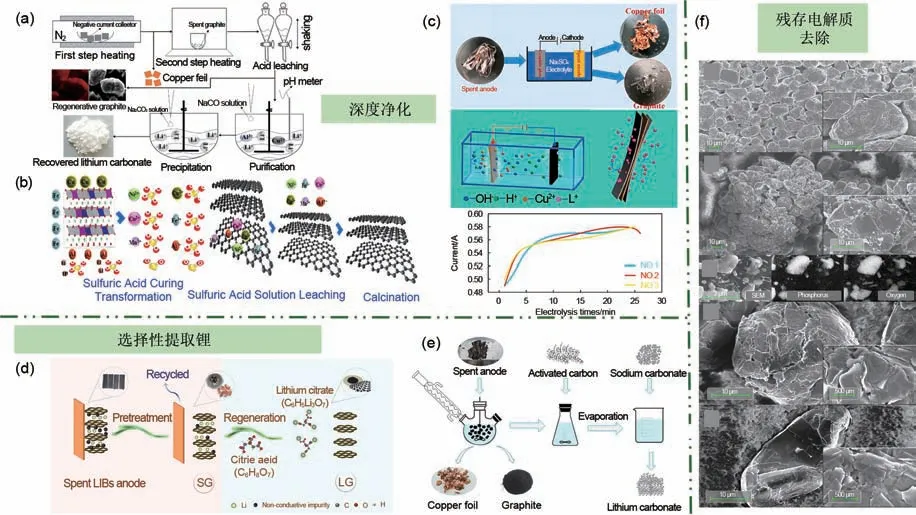

去除金属杂质通常采用无机酸作为溶剂浸出,常用的无机酸有HCl[17-18]、H2SO4[19-20]、HNO3[21-22]等。Yang等[23]在两步煅烧法分离铜箔和废石墨之后,采用无机酸浸出和碳酸盐沉淀结合的方法去除废石墨中含有的金属杂质,工艺流程如图2(a)。第一步煅烧是高温挥发石墨中残存电解质的同时,将黏结剂有效分解,即可实现石墨活性材料与集流体铜箔直接剥离。针对石墨中残存的金属杂质,由于金属铜很难与酸发生反应,借助氧化剂虽然可以促进金属铜在无机酸中的浸出,但将明显增加浸出成本。通过采用第二步煅烧,将石墨中的金属铜氧化为氧化铜,即可溶解于无机酸中以达到去除铜的目的,最终得到含锂、铜和铝的酸浸液以及浸出渣石墨。最后,采用碳酸盐沉淀法,使得金属杂质的去除率均达到99.9%以上。研究结果表明:在1.5 mol/L HCl、60 min、固液比为100 g/L的条件下再生的石墨纯度最高。

图2 (a)无机酸回收过程流程图;(b)低温硫酸固化法;(c)电解前的废石墨阳极、回收的铜箔和电解后的阳极活性材料,石墨与铜箔的分离和Li+的溶解过程以及电流随电解时间的变化;(d)有机酸浸提示意图;(e)水溶性锂盐回收工艺;(f)未处理、热处理后、亚临界二氧化碳辅助电解液萃取后热处理、超临界二氧化碳辅助电解液萃取后热处理石墨的SEM图像[16,23-24,26,31,37]Fig.2 (a)Flow chart of inorganic acid recovery process;(b)Low temperature sulfuric acid solidification method;(c)Waste graphite anode before electrolysis,recovered copper foil and anode active material after electrolysis,separation of graphite and copper foil and dissolution of Li+process and the change of current with electrolysis time;(d)Schematic diagram of organic acid leaching;(e)Water-soluble lithium salt recovery process;(f)SEM images of untreated,heat-treated,heat-treated graphite after subcritical CO2-assisted electrolyte extraction,and heat-treated graphite after supercritical CO2-assisted electrolyte extraction[16,23-24,26,31,37]

Gao等[24]采用低温硫酸固化法,以浓硫酸及其分解产物三氧化硫作为氧化剂,石墨和二氧化硫作为还原剂,使高价金属及其氧化物均转化为相应的硫酸盐,在硫酸溶液中溶解后即得到固化石墨,以达到去除石墨中的杂质元素的目的,如图2(b)所示。研究结果表明,用硫酸固化-酸浸法去除杂质的效率高于直接酸浸法,且再生石墨纯度为99.4%,具有良好的表面形貌和微观结构,综合性能接近于商用材料。

除上述方法提纯废石墨外,也可在2600~3300 ℃的石墨化炉中,利用高温将残存在石墨中的金属杂质气化除去。但该法耗能较高,增加了回收成本。因此,一些研究人员尝试使用氯气在1000~1100 ℃时将高沸点金属和氧化物转化为低沸点氯化物,从而达到降低反应温度、节约能耗的目的。但反应产生的氯化物有毒,且会对设备造成腐蚀。Wang 等[27]研究了高温处理时间和温度对于石墨结构的影响。研究表明,在较高的焙烧温度下,石墨表面会产生许多含氧官能团,随着温度的升高,石墨的损失率和表面粗糙度也迅速升高。此外,长时间对石墨进行热处理也会加剧石墨的损失。研究结果表明,在500 ℃高温条件下热处理1小时后,石墨的损失率可达84.2%。

负极石墨的净化技术可以大致分为高温煅烧法、酸浸法、硫酸固化-酸浸法、电化学法等。高温煅烧法产生有毒气体且对于温度的要求高,能源消耗高;酸浸法可以全组分高效回收有价金属,但所产生的废液会对环境造成污染;硫酸固化-酸浸法得到的石墨纯度高于直接酸浸法,但是同样会对环境造成污染;电化学法仅可实现集流体铜和石墨活性材料的分离,有价金属的回收问题仍有待解决。

1.2 选择性提取锂

退役锂离子电池负极材料中不仅含有铜、石墨,还有较高含量的金属锂。充放电过程形成的固体电解质界面膜(SEI)和石墨层中未脱嵌的锂离子是这部分金属锂的主要来源。通常情况下,废石墨中锂含量为31 mg/g,甚至高于锂辉石等矿石中锂的含量[28]。

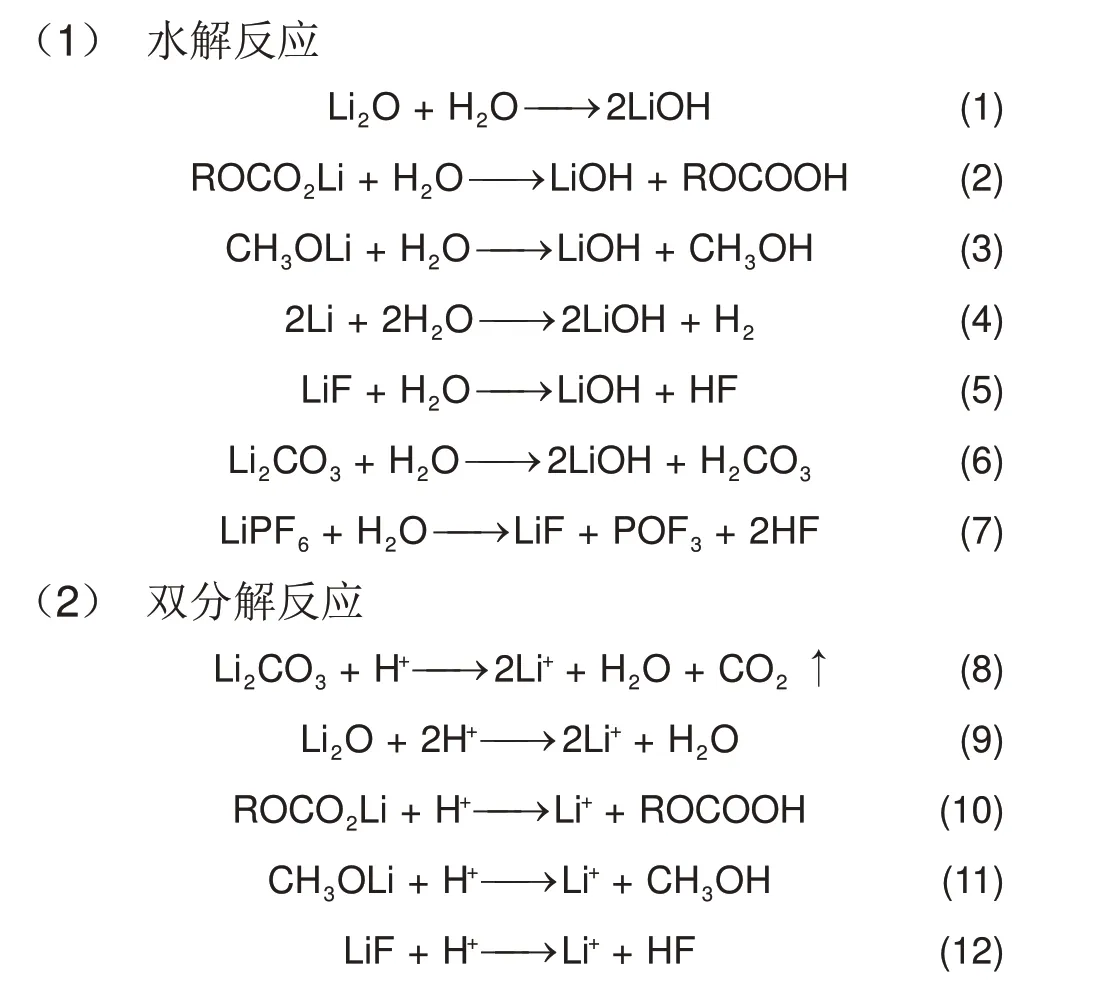

废石墨中锂的存在形式主要为Li2CO3、Li2O、LiF、ROCO2Li、CH3OLi 等,可将其简单划分为水溶性锂盐和非水溶性锂盐。水溶性锂盐,如ROCO2Li、CH3OLi、Li2O,这些组分在去离子水中即可获得84%的浸出率。而另一些组分则镶嵌在废石墨层中,如ROCO2Li、LiF 等,它们几乎不溶于水,需要使用HCl溶液使其发生分解反应,进而从石墨层中回收锂。负极材料与HCl溶液的反应过程为多步骤反应,可以简单概括为锂盐的水解以及锂盐和HCl溶液的双分解反应[29]。

Guo等[30]采用酸浸工艺,以盐酸为浸出剂、过氧化氢为还原剂,从废锂离子电池负极石墨中回收金属锂。随着HCl浓度和反应温度的升高,锂离子浸出效率先升高后降低。随着浸出时间的延长和固液比的降低,锂的浸出率有所提高,并最终保持较高的浸出效率。研究结果表明,当反应温度为80 ℃、HCl 浓度为3 mol/L、固液比为1∶50、反应时间为90 min 时,金属锂的浸出率达到最大值99.4%。XRD图谱分析表明,浸出后石墨具有较好的晶体结构,适合回收利用。

因无机酸会造成设备腐蚀和环境二次污染,开发出一种绿色、环境友好的提锂方法显得尤为重要。本课题组Yang 等[16]使用环境可降解的有机酸作为浸提液,对废锂离子电池负极石墨中残存的锂进行选择性提取,并采用正交实验法探索出有机酸提锂的影响因素和最佳条件。使用柠檬酸浸提金属锂,再经煅烧酸浸黑色粉末得到再生石墨,工艺流程如图2(d)所示。柠檬酸(C6H8O7)是一种三羧酸化合物,具有3个H+离子,有很强的酸性,因此可以有效地从废石墨中提取出不溶于水的ROCO2Li 和LiF等锂化物活性材料。研究结果表明,在反应温度为90℃、固液比为1∶50、柠檬酸浓度为0.2 mol/L、反应时间为50 min 时,金属锂可以最大程度上以柠檬酸锂的形式被回收。以再生石墨为负极组装成扣式电池,经0.5 C倍率80周充放电循环后,再生石墨负极材料的放电容量达到330 mAh/g,库仑效率保持在99%以上。通过对柠檬酸浸出石墨和预处理后的废石墨进行对比,发现浸出石墨具有可与人工石墨相媲美的优良电化学性能,为后续石墨负极的回收利用提供了理论依据。

Li 等[31]针对废石墨中含有的水溶性锂盐,开发了一种绿色回收工艺,如图2(e)所示。首先,利用旋转水浴装置分离石墨和铜箔,得到含有锂的浸出液。对该浸出液进行活性炭除杂吸附预处理,并将含锂溶液蒸发浓缩后,加入沉淀剂Na2CO3,最终得到Li2CO3沉淀。此外,为了获得最佳的解离和浸出性能,还对温度、矿浆密度、转速和时间进行了系列优化实验,并考察了活性炭的投加量和吸附时间对锂的浸出和剥离速率的影响,在回收碳酸锂溶液中检出约98.72%的锂,是可与商业产品相媲美的高纯度化合物。

1.3 残存电解质去除

废锂离子电池石墨负极中不仅含有各种金属元素,还存在着少量的残存电解质,不仅会影响石墨的再利用,其含有的氟化物和氢氟酸还会干扰或破坏工业规模的回收过程,因此必须在回收过程之前将其去除[32]。目前常见的残存电解质处理方法有真空热解法和有机溶剂萃取法[33]。真空热解法存在能耗高的缺点;而有机溶剂萃取法萃取效率低、溶剂成本高、萃取产物溶剂残留严重[34]。超临界CO2萃取法既可以避免电解质中引入溶剂杂质,简化萃取产品的净化过程,又不存在环境污染和高能耗问题,是一种绿色可持续的回收方法[35]。2014年,Grützke等[36]首先提出应用超临界二氧化碳作为锂离子电池电解质的萃取介质。Rothermel 等[37]尝试采用挥发性电解质组分的热蒸发、亚临界CO2辅助乙腈萃取电解质、超临界CO2萃取电解质三种方法来消除石墨负极中残存的电解质。其中,亚临界二氧化碳提取电解质被认为是最有效的方法,利用该方法获得的再生石墨材料电化学性能较好,且含导电盐的电解质回收率可达90%以上。加压得到的超临界二氧化碳作为萃取剂,将使得电解质和SEI残留物在压力作用下插在石墨层之间,并在后续热处理中蒸发/降解而造成石墨剥离,对石墨的放电能力产生了负面影响。

2 再生石墨的资源循环

石墨负极的资源循环利用主要是作为电池负极材料、石墨烯原材料、纳米复合薄膜原材料以及催化剂等。

2.1 负极材料

负极石墨材料回收重新用于锂离子电池负极具有提供了石墨来源且省去了预处理步骤的优势。

Sabisch 等[38]选择容量衰减至20%的锂离子电池,证明了将回收石墨再加工成电化学性能稳定负极的技术可行性,如图3(a)所示。Aravindan 等[39]探索了用回收石墨作为负极、以橄榄石型LiFePO4作为正极,实现了高性能锂离子电池再制造的可能性。此外,也采用回收石墨制备高功率锂离子电容器(LIC)电极,在这两种情况下LIB和LIC的能量密度分别为104 Wh/kg和37 Wh/kg。

图3 (a)18650电池和内部示意图,拆卸上、下盖和打开罐后的18650电池以及完成RAM阳极层压板;(b)CG、AG和RG的XRD谱图、(002)峰值反射、XPS高分辨率光谱以及不同夹层间距的AG和RG结构模型;(c)废锂离子电池石墨再生过程示意图;(d)T-SGT/Si@C负极材料的合成工艺示意图;(e)P-Ni/NiO@G电极的合成工艺;(f)电池循环和酸浸石墨晶格膨胀示意图;(g)废旧锂离子电池石墨烯的制备方法;(h)改进Hummers法制备氧化石墨烯实验步骤示意图;(i)利用废石墨制备氧化石墨烯的模型;(j)聚合物-石墨纳米复合薄膜的制备流程;(k)AM/PMS体系中PMS活化和RhB降解的反应机理[38,42-43,46-49,51,53-54]Fig.3 (a)Schematic diagram of 18650 cell and interior,18650 cell after removal of upper and lower covers and opening of can,and completion of RAM anode laminate;(b)XRD patterns of CG,AG and RG,(002)peak reflection,XPS high resolution spectra and structural models of AG and RG with different interlayer spacings;(c)Schematic illustration for the regenerating process of graphite from spent LIBs;(d)Schematic diagram of the synthesis process of T-SGT/Si@C anode material;(e)Synthesis process of P-Ni/NiO@G electrode;(f)Schematic diagram of battery cycling and lattice expansion of acid-leached graphite;(g)Preparation method of graphene from waste Li-ion batteries;(h)Schematic diagram of experimental steps for preparing graphene oxide by improved hummers method;(i)Preparation using waste graphite model of graphene oxide;(j)Preparation process of polymer-graphite nanocomposite films;(k)PMS activation in AM/PMS system and reaction mechanism of RhB degradation[38,42-43,46-49,51,53-54]

为了解决锂离子电池负极容量衰减难题,可通过调整再生石墨的电化学活性来提高循环稳定性。Kayakool 等[40]通过在800 ℃氩气气氛下保温5 h 的简单温度处理技术,对石墨进行回收处理,并研究了再生石墨作为全碳双离子电池(ACDIB)的阴极和阳极的潜力。在4.4 V 高放电电压下,全碳双离子电池首周放电容量为58 mAh/g,能量密度为255 Wh/kg。该研究为进一步推广到钠基或钾基电池等碱性双离子电池系统应用提供了重要思路和参考价值。

将废石墨回收并用于制备电池负极时,其循环稳定性差仍是主要难题。究其原因,可能是首周充放电过程中形成的SEI膜,经多次充放电循环后会发生部分破损,导致无法有效隔离大溶剂分子在石墨层间的嵌入和脱出,最终石墨表面破坏造成容量损失,还可能与锂离子不可逆脱嵌导致石墨结构破坏有关。为提高石墨负极的循环稳定性,可采用化学、电化学方法对石墨进行表面修饰,降低电荷转移电阻,减少石墨层的不可逆容量损失和形变[41]。Liu 等[42]以葡萄糖为碳源、铁为催化剂,采用简单碳热还原法对石墨进行重构,制备出AG/Fe3O4@Fe复合材料。重构石墨作为锂/钠离子电池负极材料,在电化学测试中表现出高容量、高倍率和长寿命性能。废石墨、酸处理后石墨和重构石墨的晶体形态和层间距变化对比测试表明,酸处理后石墨的(002)峰更左移,说明通过氧化过程进一步扩大了石墨层间晶格距离。重构石墨的(002)峰向右偏移,表明石墨层间晶格距离经过结构改造后恢复,见图3(b)。Chen 等[43]将热处理和酸浸净化后的石墨用Co(NO3)2进行催化还原,并得到再生石墨,见图3(c)。研究结果表明,再生石墨作为锂离子电池负极材料具有更高的纯度、优异的倍率性能和循环稳定性。0.1 C 下再生石墨首周循环的比容量为358 mAh/g,在1 C 下500 周循环后的比容量为245.4 mAh/g,表明酸浸和催化石墨化可以有效重建废石墨的结构。本课题组的Xu 等[44]研制了一种磷掺杂Ni/NiO蛋黄壳纳米球,并将其嵌入到废石墨的层状结构中形成分层三维结构,见图3(e)。采用超声辅助和化学沉积工艺,促进掺磷镍纳米球均匀嵌入部分层状石墨薄片中。热处理工艺在金属纳米球上原位涂覆NiO,形成具有内部空隙的蛋黄壳结构。该分层三维结构有3个主要特点。首先,电子在三相边界处的重新分布促进了锂离子的吸附和反应动力学;其次,蛋黄壳纳米球能够成功地容纳体积膨胀,并增加电极与电解液之间的界面面积;最后,导电石墨片作为最后的缓冲层,有效地防止了粉化和聚集问题。该新型结构为再生石墨负极复合材料提供了优越的电子、离子导电性和结构稳定性。研究结果表明,制备的P-Ni/NiO@G电极具有724 mAh/g的高比容量,且循环稳定性高。原位拉曼和Operando XRD 证实了Ni5P2/NiO/石墨的复合插层和转化机理。Ye等[45]使用氧化插层法将负极石墨重建为膨胀石墨(EG),并通过溶剂热法将酸浸出液和EG 合成为CoO/CoFe2O4/EG 用作高性能负极。废石墨重建为EG 的过程使用强氧化H3PO4和KMnO4作为夹层试剂,在马弗炉中于1000 ℃下反应,当石墨片散开,即完成石墨的膨胀过程。研究结果表明,EG 复合电极具有更高的循环稳定性和倍率性能,在1 A/g 电流密度下循环700 周后其放电容量为890 mAh/g,在5 A/g 电流密度下放电容量为208 mAh/g。

Ruan 等[46]选择以回收有价金属后的负极废石墨(SGT) (92% C,7.5%PVDF+CMC,0.5% Co和其他杂质,如Ni、Mn、Cr、Ca)作为石墨源,制备硅-石墨(T-SGT/Si@C)复合材料,解决硅负极材料在锂化/去锂化过程中剧烈的体积变化和低导电性等难题。结果表明,该复合负极经300周循环后容量保持率为92.47%,在500 mA/g电流密度下放电容量为434.1 mAh/g,见图3(d)。

2.2 催化剂

废石墨负极经过处理后还可以用做催化剂。Zhao等[47]对回收负极石墨作为过氧单硫酸酯(PMS)活化催化剂的再利用可能性进行了研究。采用预处理和煅烧工艺处理废石墨,成功获得了可作为有效催化剂活化PMS 降解各种有机污染物的材料(由CuO和负极石墨AM组成),基本原理见图3(k)。经紫外-可见分光光度计测定发现,AM/PMS系统可以在较宽的pH值范围(3~10)内有效地降解有机污染物,并对各种有机污染物(RhB、MO、TC-HCl 和TC-HCl)和各种水基质表现出较高的灵活性,表明利用回收石墨制备催化剂是一种较有前途的技术策略。

2.3 石墨烯

利用商用石墨大规模生产石墨烯的主要工艺为化学氧化/还原法,但大量使用强氧化剂、还原剂和酸导致的高成本限制了其大规模应用。此外,强氧化剂在制备过程中会破坏石墨的六边形对称晶格,产生的废液会对环境造成二次污染。近年来,研究者证实可以通过使用石墨夹层化合物作为初始材料,通过直接劈裂大块石墨层获得结构完整的石墨烯,但需要使用昂贵的金属锂或熔融氢氧化锂等插层源。将锂离子电池充放电循环中,锂占据石墨层间空位形成石墨夹层化合物的过程视为预制步骤,提出回收负极石墨作为源材料制备石墨烯的技术方案,有望提高石墨烯及其衍生物的产率。

Zhang 等[48]采用简化的Hummers 法制备了氧化石墨烯,与原始石墨法制备的氧化石墨烯相比,回收负极石墨制备的氧化石墨烯具有良好的均匀性和电化学性能。锂化辅助预膨胀使石墨烯的生产效率提高了4倍。使用硫酸酸浸回收正极材料后产生的酸液,可以在不破坏sp2键的情况下,进一步膨胀石墨晶格,将石墨烯的产量提高到83.7%,比原始石墨粉高10 倍,原理示意见图3(f)。Yang 等[49]首次提出了氧化还原法制备石墨烯,以达到回收锂离子电池负极材料的目的,如图3(g)所示。采用改进Hummers 法将碳粉转化为氧化石墨,然后以维生素C为还原剂制备石墨烯,可观察到石墨烯明显的层状结构,大部分石墨烯含氧官能团通过还原反应被去除,结构得到修复。He 等[50]将从废锂离子电池处获得的负极锂石墨夹层化合物(Li-GIC,LIC6和LiC12)与水反应制得石墨烯和氢氧化锂,并过滤分离。该工艺成功制备了58.8%的2~4 层石墨烯和41.2%的1~2 层石墨烯,并且可从锂溶液中得到电池级的Li2CO3。根据质量平衡流程图分析了经济成本,该石墨烯生产工艺成本为540 美元/吨。Yu等[51]采用一种改进Hummers法,分别使用Gr-NG、Gr-LCO、Gr-NCM、Gr-LFP 等不同石墨材料进行氧化石墨烯的制备。该制备工艺主要包括低温混合、氧化处理和净化处理三个过程,分为以下8个步骤,如图3(h)和图3(i)所示。BET 分析表明,新型氧化石墨烯和废石墨材料的孔径相似,但前者的比表面积和孔容分别是后者的100~200倍和20~50 倍。Natarajan 等[52]从废锂离子电池中回收碳基源[聚合物,聚丙烯(PP)、聚乙烯(PE)和石墨],研究其作为合成碳空心球(CHS)和还原氧化石墨烯(rGO)的前体,基本流程为:将干燥后的石墨与二甲基甲酰胺在90 ℃加热溶解黏结剂,利用改进的Hummers 方法合成氧化石墨烯(GO),随后通过回收铝金属外壳还原氧化石墨烯。此外,还对得到的CHS和rGO进行了储气试验,在77 K和298 K时,生成的CHS 和rGO 对H2和CO2均表现出良好的储气性能。

2.4 复合薄膜

工业聚合物(聚丙烯、聚乙烯)和石墨材料相继被广泛用于合成纳米复合材料,并应用于气体阻隔、封装和热应用等方面。Nataraja 等[53]研究了用回收的锂离子电池负极(石墨)与隔膜材料[聚丙烯(PP)、聚乙烯(PE)]共混制备聚合物-石墨复合薄膜,工艺流程见图3(j)。采用溶液插层法制备不同比例石墨负载的聚合物-石墨(PP/GRx和PE/GRx)复合膜。DSC分析表明,随着石墨添加量的增加,PP和PE的结晶温度升高。PP/GRx 的拉伸强度从3.4 MPa提高到33.9 MPa,PE/GRx的拉伸强度从3.0 MPa提高到38.1 MPa。同样,与纯PP和PE相比,PP/GRx和PE/GRx 纳米复合薄膜的比电导提高了5~6 个数量级。研究结果表明,回收的石墨可以很好地替代商用石墨和聚合物制备聚合物纳米复合薄膜。

3 生命周期分析

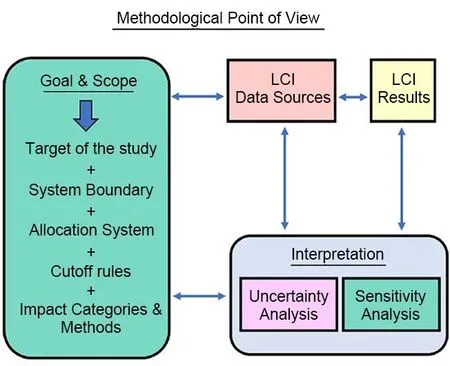

新能源汽车虽然在运行过程中实现了零排放,但是锂离子电池作为电动汽车的驱动力,其退役后对环境可能产生的影响也需予以重视。随着新能源汽车市场和锂离子电池制造业的持续增长,能源产生、资源利用和废物排放等环境负担也日益加重。生命周期评估(life cycle assessment,LCA)是定量描述产品生命周期中的各种资源、能源消耗和环境排放并评价其环境影响的国际标准方法,可以用来分析锂离子电池对环境的影响[12,55]。本课题组的Arshad等[56]对80项关于锂离子电池的LCA(2010—2021 年)研究进行分析总结,通过比较锂离子电池生产、使用和回收对环境影响的不同研究结果和假设,探寻现有研究中不确定性和差异的主要原因,从而对未来锂离子电池的LCA调查提供关键的见解和系统化视角。LCA 应用于汽车LIBs 的思路和方法框架如图4所示。

图4 LCA应用于汽车LIBs的实例和方法框架[56]Fig.4 Practical and Methodological framework for LCA application to LIBs for automotive[56]

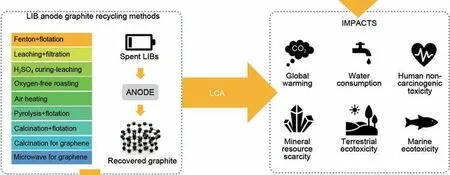

Rey等[57]采用生命周期评估方法对9种石墨回收过程的环境影响进行了量化和比较。其中7件样品以再生石墨并应用于二次电池为重点,2件样品将石墨作为原材料,合成氧化石墨烯等增值材料。研究抛开将电池切割、粉碎、筛分等处理步骤,只关注回收/再生过程的环境影响,因此对于深入分析回收/再生工作具有重要意义。LCA研究使用OpenLCA软件和Ecoinvent 3.7 数据集进行。材料和能源投入库存估计处理100 kg 石墨,同时使用1 kg 再生石墨作为功能单元。石墨负极回收再生试点规模的环境影响被量化,并进行敏感性分析,以探索环境友好应用场景。再生石墨研究范围如图5所示。

图5 典型锂离子电池负极回收工艺及其生命周期评价分析[57]Fig.5 Typical lithium-ion battery anode recycling processes and life cycle assessment[57]

从对环境影响出发,分析对比了使用酸作为浸出剂的湿法冶金以及高温煅烧的火法冶金是否可取。湿法冶金的优化方向在于减少造成环境毒性的酸的使用量和减少反应时间长、反应温度高造成的能源消耗两个方面。火法冶金由于使用惰性气氛需要额外的能量输入,其改进方向在于使用可再生能源和降低反应温度、减少反应时间。通过对包括全球变暖、淡水毒性、人类毒性、海洋生态毒性、矿产资源稀缺、陆地酸化、陆地生态毒性和水资源消耗等相关影响类别评估,得出结论,湿法冶金与火法冶金联合工艺更加环保。此外,讨论了原材料的提取、运输和净化过程中电池的碳足迹。研究结果表明,在1 kWh LiNi1/3Mn1/3Co1/3O2型锂离子电池生产过程中,石墨处理过程排放的温室气体占整个工艺流程的40%,SOx和NOx排放分别占63%和67%。而仅为了满足欧洲每年300 GWh 的电池生产目标,就需要大约270000吨电池级石墨。因此,从废锂离子电池中回收石墨以显著降低电池生产过程中的环境足迹具有必然性。

图6 锂离子电池负极材料回收技术挑战Fig.6 Technical challenges of recycling anode materials for Li-ion batteries

4 结论与展望

随着我国新能源汽车市场的日益扩大,动力电池的原材料需求量也迅速增加。其中,作为锂离子电池负极材料之一的天然石墨已被我国列为战略性矿产资源加以保护。废锂离子电池中含电池级石墨材料,进行回收处理和资源再生研究,不仅可以有效缓解石墨市场的潜在供需风险,还可减少对环境的二次污染。因此,针对锂离子电池负极石墨的回收处理及资源循环技术受到许多研究者的关注。锂离子电池负极浸出液成分复杂,既包括高价金属(Cu、Al、Co、Ni 等),又包括可循环利用的锂盐。回收负极石墨也需要根据不同的回收应用途径采取不同的修复和再生工艺。本文归纳整理了基于不同目标产物的回收技术并分析其可行性。

(1)基于废石墨负极性能衰减和结构演变等失效机理,建议先按照客户端回收需求对其进行识别、分类及预处理,以精准判定后续回收工艺和处理深度。

(2)废电池拆解后所得石墨负极经现有回收工艺处理,可实现接近零废物排放资源综合利用,达到区域环境排放标准。但目前尚未实现全组分高效回收,并且其回收处理与环境危害最小化二者之间的矛盾仍未得到有效解决,需继续深入研发石墨负极绿色高效回收技术。

(3)鉴于绿色化学新理念,坚持3R(减少、再利用和回收)、3E(能源、经济和环境)和4H(高技术性、高环境回报、高安全性和高经济回报)原则,通过大数据溯源管理云平台对其回收过程加强监管,推动回收处理健康规范发展。

(4)鉴于碳质材料的多功能结构特性,急需拓宽废石墨负极可持续性高值化应用场景,让我们离更可持续能源存储系统更近一步。