电磁直驱与传统电子提花机动力学分析和效率对比

2022-07-07宛张灵

赵 琨,张 弛,郭 帅,宛张灵

(1. 华中农业大学,湖北 武汉 430070;2. 武汉纺织大学,湖北 武汉 430073)

传统电子提花机采用纯机械式结构进行传动,机械式传动的能量丧失主要存在于两个地方,一是在多级运动副的传递下会存在严重的摩擦损耗,二是维持中间传动构件的稳定运动也需要消耗一定的能量.为了提高电子提花机的传动效率,目前国内外学者都在考虑采用高传动效率、低摩擦损耗率的电动方式对其传动机构进行迭代.本课题在此基础上所提出的电磁直驱电子提花机装置可以有效的解决传统电子提花机由于中间传动件过多所导致的传动效率低、磨损度高的缺点.但是目前将电磁直驱装置应用于电子提花机的国内外相关研究较少. 因此,针对电磁直驱装置应用于电子提花机时的效率分析是非常有必要的.

本文通过常见传动效率表内数据分析出传统电子提花机的第一类能量损失率.针对传统电子提花机采用牛顿-欧拉法建立其动力学分析数学模型,在已知其运动学特性的条件下通过该模型分析出传统电子提花机的第二类能量损失率,通过仿真软件建模分析,验证该动力学分析模型的精准度. 最后依据电磁驱动装置的功率、电压、磁链方程结合传统电子提花机的运动学性能推导出新型电磁驱动装置应用于电子提花机上的传动效率.对比分析传统电子提花机和新型电磁直驱电子提花机的传动效率,对新型电磁直驱电子提花机的后续设计提供一定理论支持.

1 传统电子提花机传动机构动力学模型

1.1 传统电子提花机传动机构模型

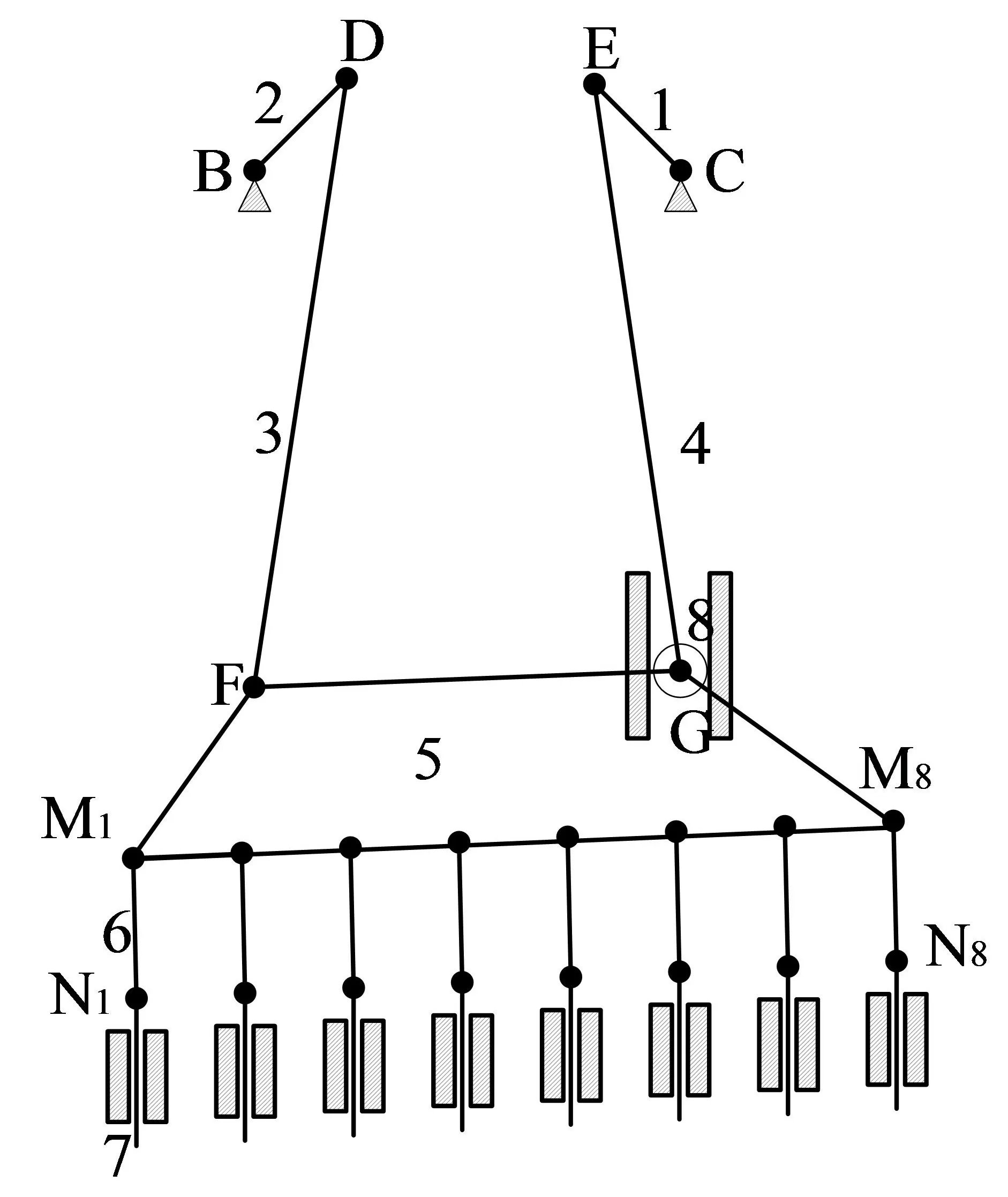

电子提花机传动机构的作用是将电机的扭矩转换为拉刀片的驱动力,而拉刀片的运动则为电子提花机选针机构提供动力. 实际生产中,选针机构为传动机构提供了一定负载,本文中暂不考虑这一负载对拉刀片运动的影响,设定拉刀片在空载状态下运行. 电子提花机的拉刀片分为内、外两组拉刀片. 本文仅以一组拉刀片为例进行建模分析. 如图1 所示,为齿轮式电子提花机传动机构的机构运动简图.

图1 齿轮式电子提花机传动机构运动简图Fig.1 Schematic diagram of transmission mechanism of gear type electronic jacquard machine

通过构件1 的转动带动其余构件运动.其中构件1、2 组成齿轮副,构件 1、4 与构件 2、3 各自组成曲柄摇杆机构.构件5 与构件3、4 组成转动副,且构件4、5、8 组成复合铰链,在构件 3、4、8 的作用下构件 5 进行上下位移的同时绕G 点进行转动.构件5 与构件6组成转动副,通过构件5 的运动带动构件6 进行上下位移的同时会使得构件6 有不同程度的摆动.构件6、7 与机架共同组成摇杆滑块机构,通过构件6 的运动带动构件7 进行竖直位移.

1.2 传统电子提花机传动机构动力学分析模型

由于本文采用牛顿-欧拉法对电子提花机传动机构进行动力学分析. 由于该机构中存在高副部分,不便于使用该方法进行动力学分析,因此需要采用高副低代原理对其进行等效替换.图1 所示机构中存在两处高副,一处为构件1 齿轮与构件2 齿轮的啮合处,另一处为构件8 滚轮与机架的接触处,将这两处进行等效替换后的效果如图2 所示.

图2 等效后齿轮式电子提花机传动机构运动简图Fig.2 Schematic diagram of the transmission mechanism of the equivalent rear gear electronic jacquard machine

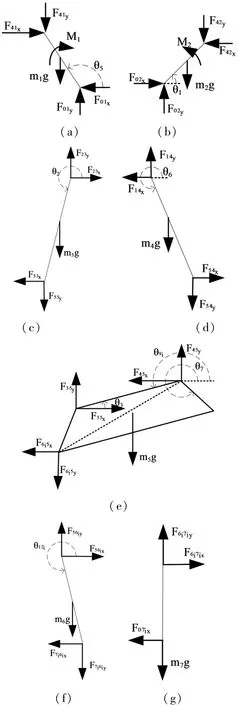

根据图2 所示机构简图得到各个构件之间受力分析如图3 所示.

图3 电子提花机传动机构各构件受力分析图Fig.3 Force analysis diagram of each component of electronic jacquard transmission mechanism

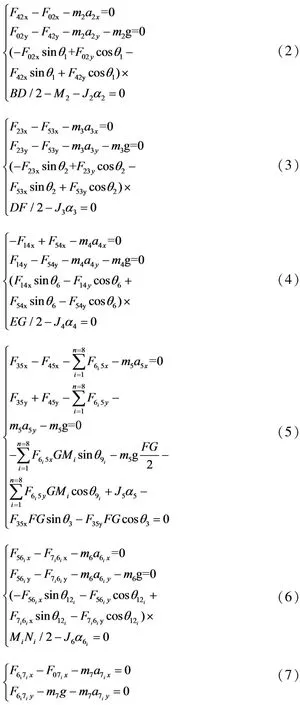

根据各个构件的受力图采用达朗贝尔原理可以推导出各个构件的平衡力系方程,如式(1) -(7)所示,规定向上、向右及逆时针方向为正方向.

式中:Fabx、Faby分别为构件 a 对构件 b 在 X 轴和Y 轴方向上的拉力,N;aax、aay分别为构件a在 X 轴和Y 轴方向上的加速度,mm/s;ma、Ja、αa分别为构件 a的质量、质心转动惯量、质心角加速度,kg、kg-m2、rad/s;M1、M2分别为构件 1、2 相对于各自质心的转动力矩大小,N-m.

由于构件6、7 存在有多组,则以下标i 来区分,i的取值范围为[1,8],并设定构件0 为机架,自此完成传统电子提花机传动机构动力学分析模型的建立.

2 机械式传动方案效率分析

2.1 第一类能量损耗求解

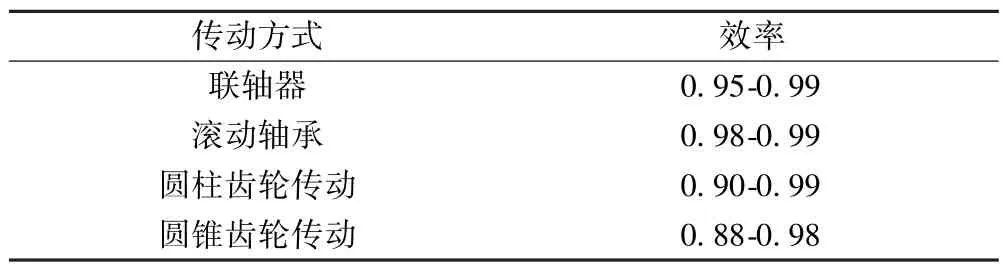

通过对电子提花机传动机构的结构进行分析可知,其传动机构存在由1 个联轴器、2 个齿轮传动以及7 处转动副进行串联,转动副处均采用滚动轴承传动.其传动方式具备一定普遍性,可以采用常见传动方式的效率表进行分析,其中联轴器、齿轮传动、滚动轴承传动的传动效率如表1 所示,分别取0.96、0.95、0.98.

表1 常见传动效率表Table 1 Common transmission efficiency table

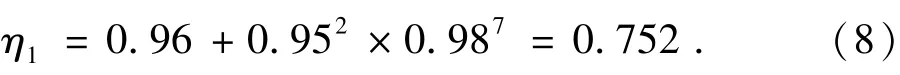

依据该值可计算其多级运动副传递下来时的传动效率η1为

2.2 第二类能量损耗求解

为获得电子提花机传动机构在具体样机上的第二类能量损耗,需要对求解出该机构的末端执行构件拉刀片的驱动力以及该机构的由电机所产生的输入扭矩,通过式(1) ~(7)所构建的机构动力学分析模型可以求解出以上两个参数.将其带入至式(9)则可求解出拉刀片的驱动功率P1以及不考虑摩擦时系统所需要的电机输出功率P2.

式中:Vi为构件 i 的质心速度,mm/s;n为构件 1、2 的转速,rpm.

由于两种方式的能量损耗可以认为是线性耦合,因此在考虑第一类摩擦损耗的情况下,系统所需要的电机输出功率P3为

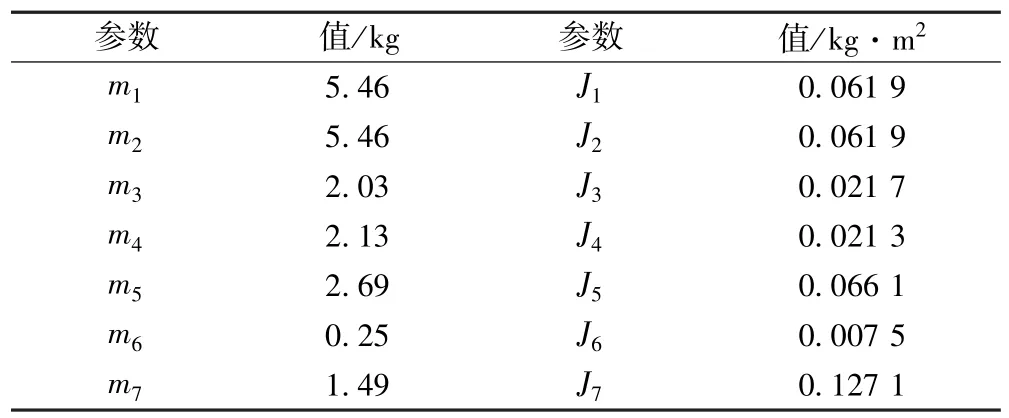

利用该模型进行求解需要各构件的质量m、质心转动惯量J、质心角加速度α和质心加速度a等参数.本课题组选用的齿轮式电子提花机传动机构的参数作为输入值.其中各构件的质心速度V、质心角加速度α和质心加速度a的值采用本课题组中对该机构的运动学分析结果. 各构件的质量m和质心转动惯量J如表2 所示.

表2 动力学分析参数表Table 2 Kinetic analysis parameter table

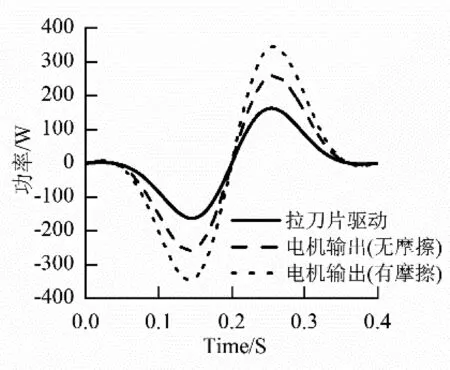

采用MATLAB 求解式(1) ~(10),设置求解周期为0.4 s,即构件1 的转速 n 为150 rpm. 求解后可得到所有拉刀片所需的总驱动功率曲线与电机输出总功率曲线如图4 所示,在不考虑摩擦时其传动效率峰值η2为62.8%,总的传动效率峰值η为47.22%.

图4 拉刀片所需的总驱动功率曲线Fig.4 Curve of total drive power required to pull the blade

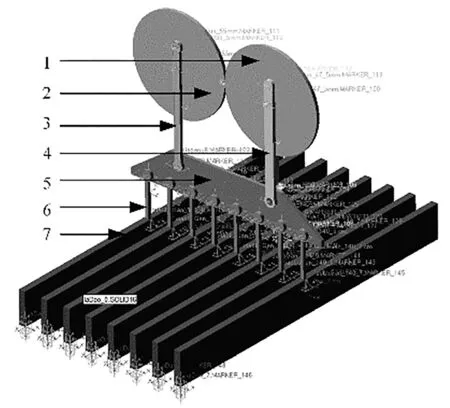

3 ADAMS 仿真验证

为了验证对电子提花机传动机构的动力学分析的正确性,根据图1 所示模型使用solidworks 建立了电子提花机机械式传动机构的三维模型,将其导出为.x_t 类型文件.将该 . x_t 类型文件导入至 adams 软件中,按照表2 所示物理属性,设置各个构件的相关参数,最后依据各构件之间的实际运动关系设置各构件之间的相关运动副类型,得到模型如图5 所示.

图5 电子提花机机械式传动机构三维模型轴侧图Fig.5 Axonal view of the three-dimensional model of the mechanical transmission mechanism of the electronic jacquard machine

本次仿真未考虑运动副间摩擦,构件只受到其他构件间相互作用力及重力作用并设定主动件构件1的转速n 为150 rpm.将仿真得到的电机功率曲线与数值计算所得的进行对比,结果如图6 所示.

图6 电机功率曲线仿真与计算对比图Fig.6 Comparison of simulation and calculation of motor power curve

通过数值计算方式所计算出的电机功率曲线均与虚拟样机仿真方式所计算的结果基本近似,峰值误差小于3.0%.其中电机功率曲线在起始与结束阶段产生波动相对较大,是由于MATLAB 在计算微分方程时采用离散化求差值会导致初始状态下所求解的值过高,这部分因素造成的曲线偏差可以忽略不计.由此可以认为针对第二类能量损耗求解所建立的动力学分析数学模型具有一定可靠性.

4 电磁式传动方案效率分析

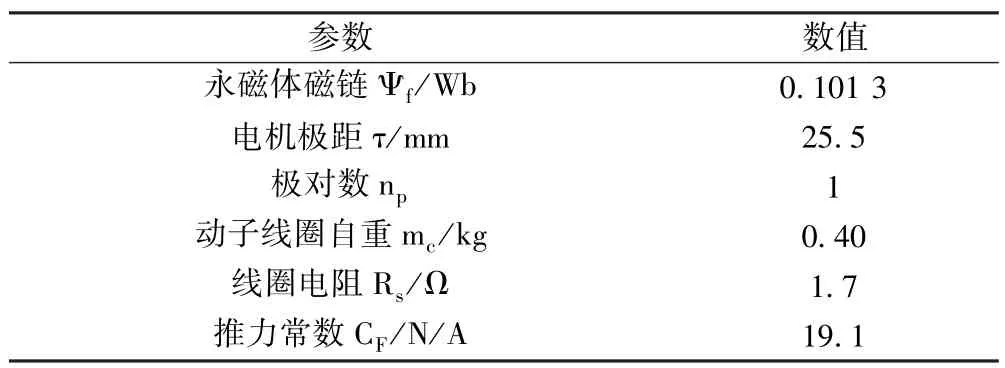

新型的电磁直驱式电子提花机结构如图7 所示.所受到的能量损失主要存在于三个地方,分别为电机[11-13]自身热损耗、涡流损耗以及驱动中间连接件所消耗的能量.

图7 电磁直驱提花机驱动装置Fig.7 Electromagnetic direct drive Jacquard drive device

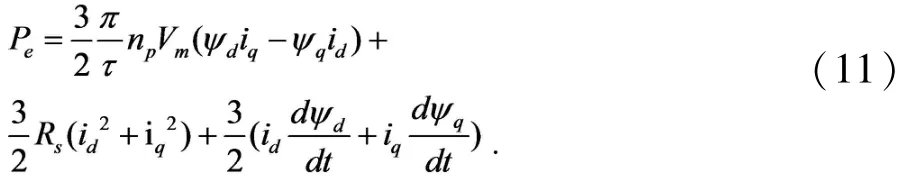

由于电磁驱动装置的总功率Pe在多种坐标系下保持不变,结合电压方程与磁链方程可得到总功率与d 轴、q 轴电流的关系如式(11)所示.

式中:τ为永磁体极距,m;np为极对数;Vm为线圈线速度,m/s;Ψd、Ψq为 d 轴、q 轴磁链,Wb;Rs为线圈电阻值,Ω.

式(11)中的第一项代表了电磁力的功率,依据简单的推导可以得到相关电磁力Fe的计算式为

采用较为常用的id=0 控制方式时,式(12)又可以进一步简化为

式中:Ψf为永磁体所产生磁链,Wb.

式(13)中除了iq之外均为常数,因此依据该式可以计算出新型电磁直驱式电子提花机驱动拉刀片时所需要的驱动电流iq,进而带入式(11)中推导出新型电磁直驱式电子提花机的总功率.

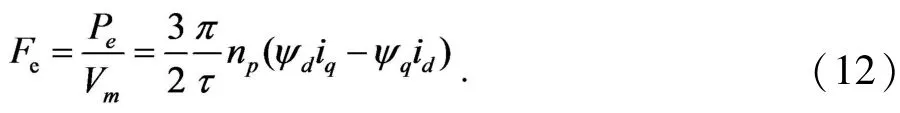

采用maxwell 仿真分析软件对新型电磁驱动装置建模,以令其能够输出足够的推力驱动拉刀片为目标而对其结构参数进行设计,最终建模如图8 所示. 采用12 个永磁体及1 组三相线圈构成[14-15],其余计算相关的设计参数数值如表3 所示.

表3 电磁直驱装置仿真分析参数表Table 3 Simulation analysis parameters of electromagnetic direct drive device

图8 电磁直驱装置仿真建模Fig.8 Simulation modeling of electromagnetic direct drive device

由于针对传统电子提花机的传动效率进行分析时是以其旋转电机的输出功率作为计算时的输入,未考虑旋转电机自身的热损耗等一系列消耗,因此在分析新型电磁直驱装置的传动效率时不考虑其自身的热损耗和涡流损耗.则实际所计算的新型电磁直驱装置输出功率Pe′公式为

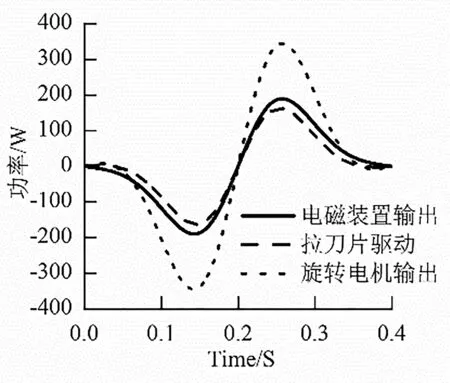

考虑到动子与拉刀片之间会有一定中间件进行连接,此部分也会消耗一定功率,因此假定单个中间件的质量为0.10kg.将式(7)所求得的F6i7iy和中间件的重力之和及各拉刀片的运动速度带入式(13) ~(14)可求得新型电磁直驱装置输出功率Pe′的变化曲线,将其与拉刀片驱动功率曲线、旋转电机输出功率曲线进行对比,结果如图9 所示,新型的电磁直驱装置的传动效率达到85.91%.

图9 功率曲线对比图Fig.9 Comparison of power curves

5 结束语

本文采用经验公式法确定传统电子提花机的摩擦对能量的损耗情况,通过牛顿-欧拉法建立出传统电子提花机的动力学分析模型,基于该模型计算出不考虑摩擦的情况下该机构的传动效率,并通过ADAMS 仿真软件建模验证误差小于3.0 %.结合两者计算出现有电子提花机的总传动效率为47.22 %.分析新型电磁驱动装置的功率计算公式,通过maxwell 仿真软件建立新型电磁驱动装置模型,获得永磁体磁链、线圈电阻、电机极距等参数的具体数值带入功率计算公式计算后得到新型电磁直驱电子提花机的传动效率为85.91 %. 分析结果表明,新型电磁直驱电子提花机相比于传统电子提花机的能量利用率有着极大的提升,为电磁直驱提花机的电磁驱动装置的设计提供了理论参考.