基于PLM的产品超级BOM研究

2022-07-07郑小杰王建华徐刚

郑小杰 王建华 徐刚

摘 要:为解决PLM产品生命周期管理中的BOM跨专业、跨业务协同管理问题(即BOM数据流的快速搭建、转换与传递问题),提出一种基于超级BOM的产品设计、研发、工艺、生产模型。通过DBOM-EBOM-MBOM平台级、模块级和实例级的多视图结构转换,有效改善PLM实施和应用中的产品开发管理、工程设计管理、工艺管理数据孤岛问题,同时也对物料、产品、设计、工艺的企业标准化管理提出了整体性的目标导向,加強了各业务环节的标准化工作,推动企业实现快速交付能力,降低研发成本的作用。

关键词:PLM;机电软;超级BOM;标准化

中图分类号:TP311 文献标识码:A文章编号:2096-4706(2022)04-0129-04

Research on Product Super BOM Based on PLM

ZHENG Xiaojie1, WANG Jianhua2, XU Gang1

(1.Dongfang Electronics Co., Ltd., Yantai 264000, China; 2.School of Physics and Electronic Information, Yantai University, Yantai 264005, China)

Abstract: In order to solve the problem of cross professional and cross business collaborative management of BOM in PLM product life cycle management (i.e. the problem of rapid construction, transformation and transmission of BOM data flow), a product design, R&D, process and production model based on super BOM is proposed. Through the multi view structure transformation of DBOM-EBOM-MBOM platform level, module level and instance level, it can effectively improve the data island problems of product development management, engineering design management and process management in the implementation and application of PLM. At the same time, it also puts forward an overall goal orientation for the enterprise standardization management of materials, products, design and technology, strengthens the standardization of various business links, promotes the enterprise to achieve rapid delivery and reduce R&D costs.

Keywords: PLM; mechanical electrical and software; super BOM; standardization

0 引 言

物料清单(Bill of Material, BOM)是说明产品是由什么组成、各需要多少的一种技术文件,也称为产品结构表或者产品用料表,是ERP、PLM、MES等信息化研发、采购、计划、制造管理系统的基础核心数据,描述了产品构成和所有要涉及的物料。在CAE设计过程中,必须把用图示表达的产品结构转化成某种数据格式,这种数据格式就是BOM。在实际研发和设计过程中,对于包含机械、电气、软件一体化的结构复杂、数据量大、研发生产周期长的产品,需要多专业、多环节的协同工作,BOM会不断修改,由于不可避免的设计变更(如客户需求更改、产品结构变化)和现场因素(如采购环节、工艺环节、制造资源等)引起变更等多类变化的影响,产品信息的修改会更加频繁。这对企业整体的供应链、研发链形成了挑战,为了增强业务间信息沟通,保证数据的及时更新,需要实现跨专业领域的设计数据变更管理,进而确保上下游BOM的数据一致性、完整性、可追溯性。

在BOM的传递过程中,由于企业按职能、按业务进行分工的管理模式,出现了设计BOM、工程BOM、工艺BOM等独立BOM结构,这些BOM结构由各单元的工具或设计生产模式产生,导致同一个产品,在设计、工程、工艺环节存在不同的结构,物料也随着递增,往往需要人工手动的方式进行结构转换,造成效率低下,容错率低,对于快速交付造成了很大的压力。

本文面向产品生命周期管理(Product Lifecycle Management, PLM)系统,结合实际运用,研究BOM的版本状态演变,探讨DBOM-EBOM-MBOM的数据结构不一致问题,通过平台化、模块化、实例化的超级BOM配置管理,研究了机电软产品的BOM多视图的版本管理模型,设计了BOM多视图分支的版本维护机制。最后实现了DBOM-EBOM-MBOM的快速结构转换与传递,并应用于本公司的实际开发、设计、生产过程,很好地推动了设计、生产效率与质量。

1 平台产品的超级BOM结构(DBOM)

平台产品是PLM的核心数据资产,支撑产品开发和工程设计,要求在平台的设计过程就严格遵循组件化、模块化、通用化设计思想,高内聚、低耦合的模块能够实现最大限度地技术复用,同时也对后续的采购成本、生产成本、维护成本起到关键的降低作用。这需要从产品的功能需求开始进行结构化分解,按通用功能、个性功能或者主要功能、次要功能进行分解,对通用或主要功能进行必需的模块化、通用化设计,对个性功能或次要功能进行进一步的汇总分类,进行最小功能的组件化设计,便于后续的功能扩展与变更为基本思想。

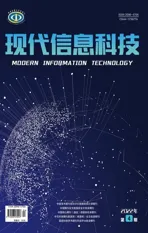

平台产品的BOM结构依从于外部的产品需求,以高效率、高质量交付为目标,同时标准化、通用化的实现方式,为采购、工程设计、计划、生产、维护的降低成本、提高效率,提供决定性的支撑,所以,平台产品的超级BOM结构必然是全业务环节的共同参与实现的,超级BOM结构要体现可继承性、可维护性、可复用性,同时融合各业务环节的配套条件,如物料的变更、工艺文件的成套性、工程设计的选配等。平台产品与其他业务关系如图1所示。

这些关系有些可以通过标准化规范进行固定在其他系统和流程中,如物料、计划、采购等;有些需要在平台产品的配置方法表进行衍生,如平台工艺路线和工艺文件、工程设计选型等。

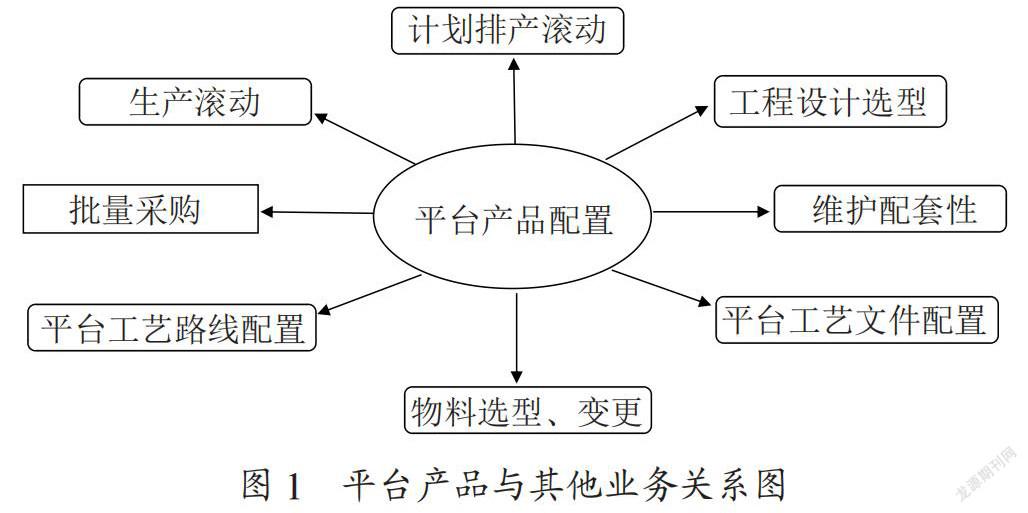

在复杂的平台产品建设后,平台产品的超级BOM搭建思路就会相对明确,必須考虑上下环节的数据衔接,平台产品的前端为产品功能需求,在产品功能需求经过评审确认后,识别可复用的通用功能,并与通用模块匹配,识别定制功能并规划出定制模块,如图2所示。

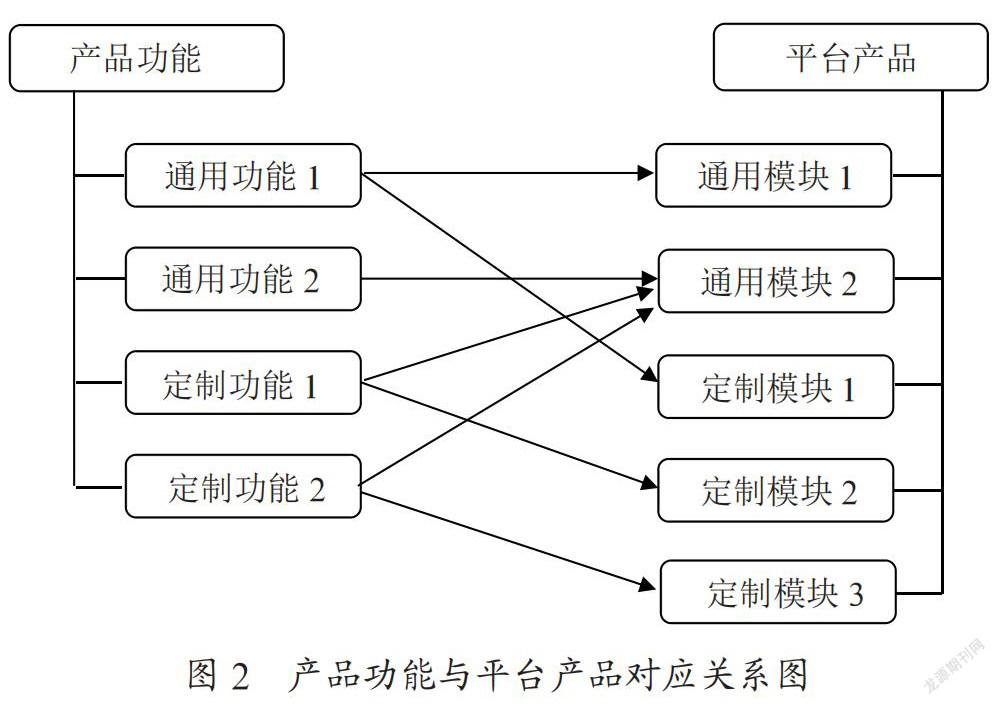

平台产品是与平台工艺对应的,同样也包含平台工艺路线、平台工艺文件的对应关系,也会存在一对多或多对一的关系,甚至存在通用工艺路线升级或变更的处理方式,如图3所示。

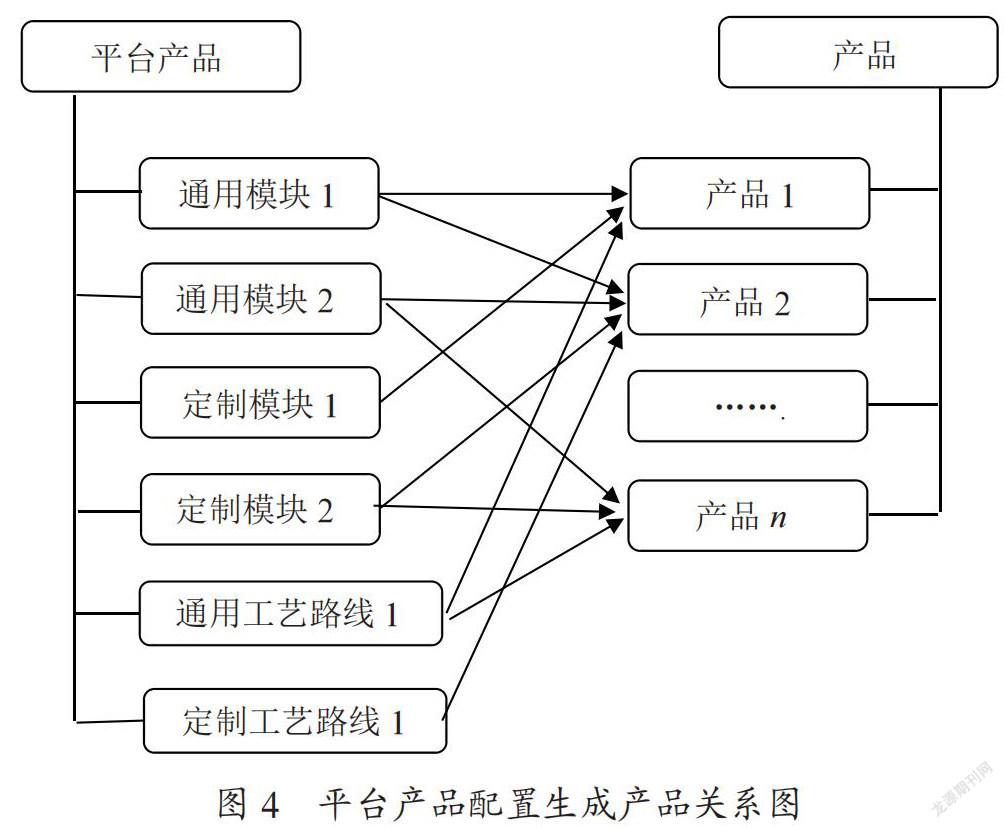

当平台产品的输入—平台产品功能需求定义、平台产品本身—通用和定制确定、平台产品的输出—通用工艺和定制工艺确定后,平台产品的总体BOM和文件就得以完整确定,进而形成配置清单和配置字典,针对产品需求,制定配置方法,可以形成从平台产品到产品的具体生成,如图4所示。

这样就完成了超级DBOM的建设,此时的DBOM,在业务整体建设平台上,实现了贯通产品需求和后端工艺等环节的通用化、标准化设计。实现完整的超级BOM及其选配方法,也实现配套文档的完整性和继承性建设。

2 工程设计超级BOM的结构(EBOM)

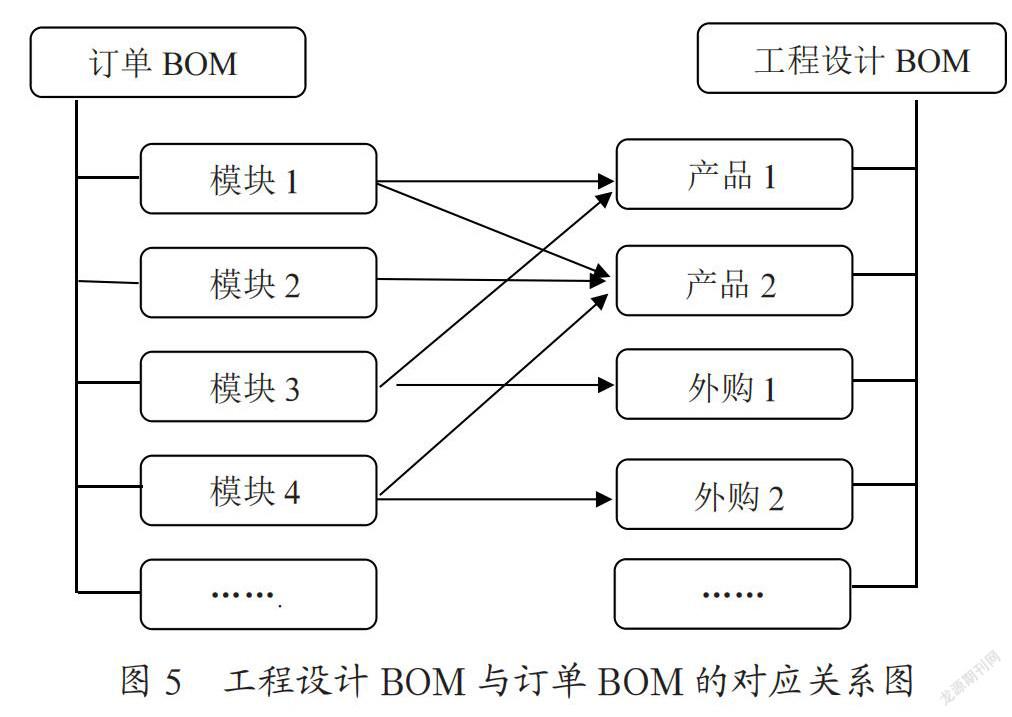

工程设计BOM的概念是承接订单BOM,包含产品BOM和外购BOM,通常直接对接ERP,BOM结构复杂且变更频繁,通常是CAE直接读取原理图生成,由于外购的存在,导致工程设计库很庞大,在建设超级BOM时难以完全按选配方式实现,此时对整体的物料管理、采购管理和生产管理的配套要求比较高,通过上下游环节的紧密配合,对通用自制和外购的定义、规范、采购和生产齐套性标准化,才能更好地处理选型和变更。其与订单BOM的对应关系如图5所示。

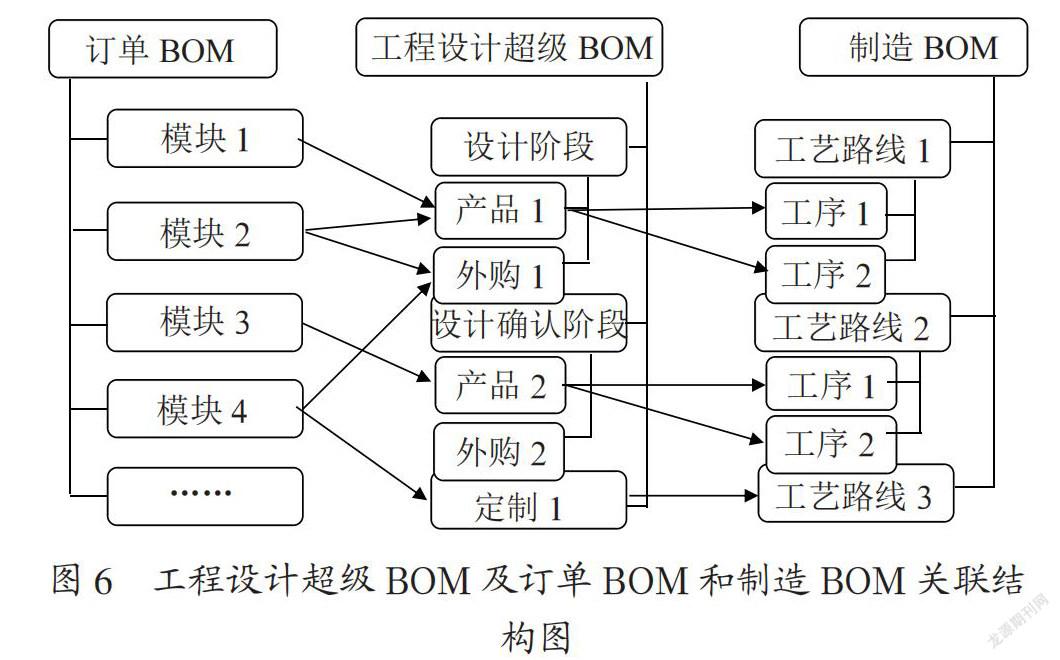

工程设计超级BOM通常包含由平台产品继承而来的产品BOM,由MDM外购物料优选库拉取出来的外购BOM,完整工程设计BOM,按设计阶段、自制和外购、通用和临时物料等分类方式,实现工程设计超级BOM的配置清单和选型方法,在订单BOM与工程设计BOM的完整匹配机制下,销售端和用户端的选配方式也可以直观实现;在制造BOM与工程设计BOM的完整匹配机制下,设计BOM和制造BOM的结构转换,工艺路线的分类匹配都能快速地实现。工程设计超级BOM及订单BOM和制造BOM关联结构如图6所示。

3 工艺超级BOM的结构

工艺BOM整体上分为两类:针对产品开发的研发工艺BOM;针对制造的生产工艺BOM。生产工艺BOM在上述已陈述。下面的重点在研发工艺BOM的内容。

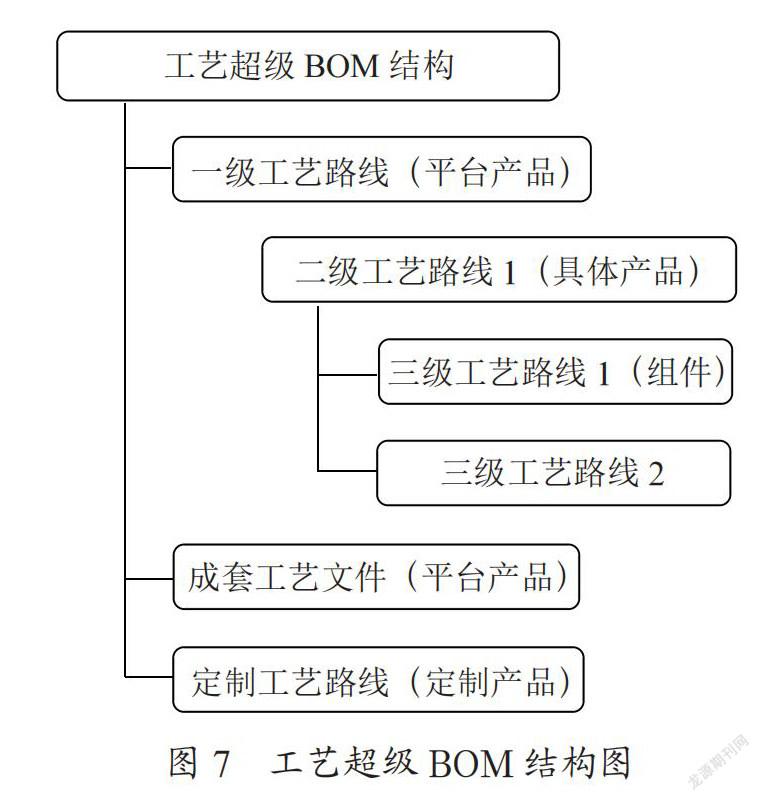

研发方面的工艺是和研发过程紧密结合的,针对产品的可制造性设计,在制品过程中,规划工艺路线,确定工序,也包括工装测试等内容。研发工艺首先应该和平台产品结合,针对平台产品的通用性,设计通用的工艺路线和文艺文件,在具体产品的配置清单和配置方法上,也需要做工艺路线和配置与产品对应,固化工艺与产品的关系。实现供货过程中,会存在大量的变更或产品定制,由于工艺BOM是在DBOM/EBOM之后产生,需要灵活快速的响应前端BOM的变更,同时也要响应采购、计划的变更,导致工艺BOM的变更复杂度很高。同时,工艺BOM会比产品BOM增加相关辅料,对比产品BOM的组成结构,工艺BOM会按工序进行BOM的重新组合分配,形成特定的工艺路线,工序卡片等内容,综合上面各种因素,工艺路线需要按工艺整体的规划部署派生而来,所以工艺超级BOM的结构必然是和整体的工艺路线紧密结合,特别是在有MES系统的支持下,先确定大工艺路线,然后MES规划详细的工艺路线,安排工序和发料计划。所以,工艺超级BOM结构的建立复杂度很高,衡量BOM结构质量不单是数据的流转速度,更多的是变更执行效率。在快速交付的压力下,制造BOM和工艺BOM的数据衔接尤为重要,两个BOM的内部高耦合、结构独立和接口明确设计也是必需的。工艺超级BOM结构如图7所示。

4 超级BOM的版本管理

BOM数据结构的建设时,完整性、一致性、可追溯性是基本原则。

完整性是指从订单BOM到后端的制造BOM或者服务BOM,是没有遗漏或多余的,完整性不能保证,会导致设计或物料的浪费变更频繁,尤其是需要和用户保持畅通、充分的沟通,用户的需求变更是影响范围最大的,越到后端产生的成本越高。

一致性是指前后BOM数据是一致的,版本是一致的,强调版本的变更控制,要求进行变更的影响分析,对BOM中的数据变更,要进行从用户需求开始到服务的一致性验证工作。BOM的一致性问题一般见的有以下几类:

(1)物料层级关系循环:在BOM中,如果存在子件中含有父件的结点,则构成了父子关系循环,即循环引用。在进行编辑BOM中零部件时,或者从其他BOM导入数据到当前BOM时,都会造成循环引用。这两种情况在本质上相同,也都可以避免,目前的PLM系统已经固化了层级关系循环验证逻辑。

(2)物料在演变过程中丢失:设计人员物料添加失误,或在设计BOM中存在非虚拟部件,导致BOM转换之后,在工艺BOM或制造BOM中不存在对应的零部件,由CAE直接导出的BOM通常不存在,往往在定制或手动添加时容易发生。

(3)物料数量不一致:如在BOM从前端到后面的过程中,PLM往往通过流程的审核、计划的确认进行验证。

可追溯性是指BOM数据能够从后端的服务追溯到中间的设计到前端的订单。可追溯性应该包括BOM以及对应的图紙、文档,要体现连续性。

版本管理是PLM的基础原则,也是BOM建设、超级BOM管理的基础。BOM版本管理按配置管理模型,也有常见的三种模型:线性模型,树状模型和有向无环图模型。

在机电软复杂应用场景下,软件通常作为独立模块开展工作,但其最终文档与可行性程序应作为BOM的一部分,与硬件版本保持一致性,其变更控制也应遵循统一的BOM管理程序。

5 结 论

超级BOM的本质是所有BOM视图的标准化体现,更深层的是单个业务的高成熟度标准化工作,以及所有业务环节的标准化整体规划和实践,单个业务环节的超级BOM建设并不能体现超级BOM的质量与效率的价值,需要整体上设计,前端要从产品需求端进行合理分解,进行产品研发设计,从用户需求端进行合理的供货明细签订,进行产品需求与用户需求的匹配;后端在保持版本的完整性、一致性、可追溯性的基础上,针对所有BOM视图进行结构优化,一般要有平台级和实例级两个层级的对应转换,平台级是各业务框架级的设计,是针对主要业务的整体规划链接,比如针对业务领域的主要工程、主要产品、主要组件进行数字化、自动化数据流的流转,实例级是具体需求的体现,强调实例级的标准化工作,基本要求是平台的选配派生。

本次基于PLM的产品超级BOM转换研究是结合PLM项目的实施过程同步研究并推动的,所以研究的理论价值也转换为实际应用,在落地的过程中也面临了很大的阻碍和重构问题。实践证明,超级BOM的应用一定是组织级的整体规划推动,也是上下结合、从主到次的逐步落地的过程,随着业务成熟度和标准化成熟度的提升,超级BOM的应用价值将会非常大的提升企业的研发、供货能力,也会成为企业数字化转型的核心驱动力。

参考文献:

[1]尼曼,迪茨科维奇,韦斯特坎博尔.可持续产品生命周期设计管理 [M].北京:北京理工大学出版社,2015.

[2] 斯达克.产品生命周期管理—21世纪产品实现范式 [M].杨青海,俞娜,孙兆洋,译.北京:机械工业出版社,2017.

[3] 张辉,石胜友,石倩.面向PLM的BOM数据管理与实践 [J].制造业自动化,2018,40(8):30-34.

[4] 方明伦,俞涛,李莉敏.PDM的原理及应用 [M].上海:上海大学出版社,1998.

[5] 高奇微,莫欣农.产品数据管理(PDM)及其实施 [M].北京:机械工业出版社,1998.

作者简介:郑小杰(1980—),男,汉族,山东烟台人,电气工程师,学士学位,研究方向:产品管理、配置管理、信息化等。