三电极方法在锂离子电池性能评价中的应用研究

2022-07-06高娇阳袁东亚叶翠霞

高娇阳,袁东亚,叶翠霞

(格力钛新能源股份有限公司电池研究院,广东 珠海 519000)

1 引言

锂离子电池具有能量密度高、快速充放电、循环寿命长、无污染等优点,在便携式电子设备、通信、储能及电动汽车领域都得到了广泛应用。目前对于其材料、性能以及安全问题的研究也越来越深入。随着锂离子电池的技术发展,各行业对其性能要求越来越高,因此需要对电池新电极材料、电池体系的电化学性能展开测试与评价,这也是目前提高锂离子电池性能、技术改造及失效分析中的重要环节[1]。当电池在低温或大倍率充电时,可能存在锂离子到达负极后不能及时嵌入石墨层间而发生析锂的问题,即动力学受限导致的极化现象。因此,为了更好地研究电池的各种电化学性能,经常会引入参比电极,分别测试正极和负极相对参比电极的电位及其在不同测试工况下的电位变化。利用三电极可对电池化成的成膜反应、循环充放电、倍率充放电、高低温充放电、电池析锂量化分析、正负极阻抗变化以及电池失效等方面进行全面、原位的分析。在电池预充化成过程中,通过引入参比电极可得到正负极各自相对于一个稳定的基准电极的电压变化,实现对电池内部电化学反应进行原位检测。再者,如电池在进行倍率充放电时,中值电压会随着充放电倍率的增大而降低,而三电极体系的应用可以很好地分析正、负极各自的极化程度,有针对性地提出性能改善方法。

本文采用锂片[2-3]或镀锂后的铜丝[4]作为参比电极,通过电化学测试研究电池内部各电极在充放电过程中的电化学行为。

2 实验部分

2.1 石墨负极材料选型

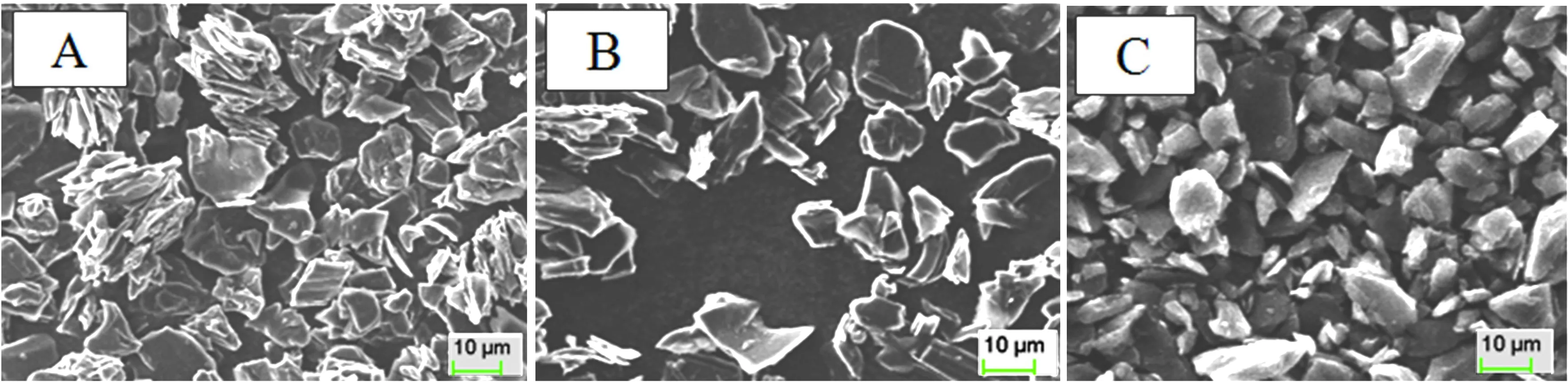

三款石墨负极材料的理化特性如表1所示,因材料粒径、颗粒形貌及碳包覆处理对石墨材料动力学性能影响较大,故选择以上三种不同类型的石墨材料进行对比分析[5-6]。

表1 三款石墨负极材料的理化特性Table 1 Physical and chemical properties of three types of graphite anode materials.

2.2 材料表征测试

采用扫描电子显微镜(Zeiss EV018,德国产)对三款石墨负极材料形貌进行表征分析。

2.3 电池组装

2.3.1 参比电极的处理

选择直径为40 μm的漆包铜丝,并经过如下处理步骤(图1)。

图1 参比电极用铜丝的处理方法Fig.1 The handling method of copper wire for reference electrode.

2.3.2 软包三电极电池的制作

正极选择磷酸铁锂LFP材料,负极匹配不同类型的石墨进行研究。正极片由LFP(贵州产)、聚偏氟乙烯PVDF(法国产)、导电碳黑SP(瑞士产)组成,负极片分别由如上石墨(江西、浙江产)、导电碳黑SP、羧甲基纤维素钠CMC(日本产)、丁苯橡胶SBR(日本产)组成,隔膜采用20 μm PP基膜(深圳产)。电解液包含1 mol/L LiPF6、EC∶EMC∶DEC(质量比25∶40∶30)和VC 2%。对负极片、隔膜及正极片进行Z字形叠片,制作软包装电池,设计N/P均为1.15,设计容量5 Ah。在软包电池Z字型叠片方式的基础上,按照正极、隔膜、参比电极、隔膜、负极的顺序组装并引出所述参比电极的极耳,可从锂离子电池的顶端(正负极耳中间位置)、两侧或底端引出(如图2所示)。

图2 软包三电极电池示意图(1正极;2负极;3参比电极;4参比电极的极耳)Fig.2 The schematic diagram of a three-electrode pouch battery(1 cathode;2 anode;3 reference electrode;4 the tabs of reference electrode).

2.3.3 参比电极镀锂

采用蓝电扣式电池充放电设备,取分容后的电池(50% SOC),采取如下方式对参比电极锂:

(1)正向镀锂:电极连接方式为正极+参比电极,电流0.5 mA,时间2 h;

(2)反向镀锂:电极连接方式为负极+参比电极,电流0.5 mA,时间2 h。

2.4 电性能测试

2.4.1 倍率充电性能测试

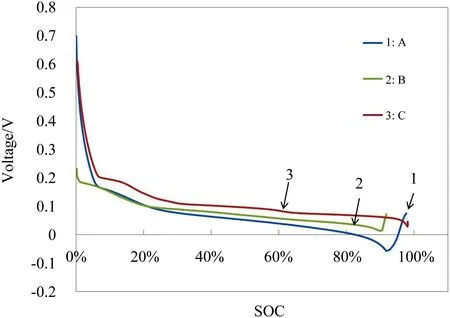

应用动力电池测试设备(广州擎天)对A、B、C三组软包电池进行倍率充电性能测试,充电倍率均为1.5 C,温度25±2 ℃。测试工步如下:电池以0.3 C恒流恒压充电至3.65 V,以0.3 C恒流放电至2.5 V,循环3次;最后以1.5 C倍率充电至3.65 V,各步骤时间间隔30 min。同时应用测试仪(HIOKI)监控负极(vs.参比电极)的电位变化。

2.4.2 电池阶梯充电测试

磷酸铁锂体系电池在低温或倍率充电时易出现析锂问题,因此在实际应用中可以采用分步阶梯充电方式,即电池在低SOC时采用较大电流充电,在高SOC时减小充电电流,以降低充电末期负极石墨的析锂风险,保证电池综合性能。实验针对析锂风险最大的A组电池进行分步阶梯充电研究,电流依次为1.2 C、0.8 C、0.3 C,测试温度25±2 ℃。

3 结果与讨论

3.1 材料表征

图3为A、B、C三款不同石墨负极材料颗粒形貌SEM照片,A、B组均为单颗粒与二次颗粒混合材料,粒径13~14 μm,C组为单颗粒小粒径石墨材料,粒径7 μm。

3.2 电池倍率充电性能测试

如前言部分所述,引入参比电极,可监测充电时电池正负极的电位变化。图4为A、B、C三组软包电池倍率充电性能测试曲线,表2为电池充电末期负极电位对比数据。对比A、B、C三组电池充电曲线可以看出,C款石墨负极材料倍率充电性能更好,从石墨材料角度来讲,小粒径及碳包覆处理有利于提升石墨的动力学性能,降低负极析锂风险,测试结果与理论相一致。

表2 三组电池充电末期负极电位对比数据Table 2 Comparison data of anode potential of the three groups of batteries at the end of charging process.

研究表明,电池在充电过程中,若正极脱出的Li+没有及时嵌入到负极内部,多出的部分Li+就会在负极表面被还原,引入参比电极监控电池在充电过程中负极的真实电位(vs. Li/Li+),若负极最低电位达到0 V或以下,即可判定存在析锂风险;同时负极达到0 V对应电池的SOC越高,或者负极的最低电位越高,表明材料倍率性能越好[7-8]。

图3 三款石墨负极材料的颗粒形貌SEM图Fig.3 SEM images of three types of graphite anode materials.

图4 三组电池充电过程负极(vs.参比电极)的电位变化曲线Fig.4 The curves of the anode potential (vs.reference electrode) during the charging process of the three groups of batteries.

3.3 电池充电制度研究

选择A组电池进行分步阶梯充电,曲线如图5所示,电池阶梯充电过程数据统计如表3所示。由数据可以看出,采用不同电流(依次为1.2 C、0.8 C、0.3 C)阶梯分步充电,整体充电时长为63 min,与采用常规1 C恒流恒压充电所需时间基本一致;充电末端负极电位为0.072 7 V,高于析锂电位(0 V),降低了负极析锂风险,因此采用此充电方法可在不增加充电时长的同时又能保证充电效果及电池性能。

表3 A组电池分步阶梯充电过程数据统计表Table 3 The data during step-by-step charging process of group A battery.

图5 A组电池阶梯充电曲线及负极电位(vs. Li/ Li+)曲线Fig.5 The curves of step-by-step charging process and anode potential (vs. Li/ Li+) of group A battery.

4 结论

本文制作了磷酸铁锂三电极软包电池,定性研究了电池充电过程析锂风险。应用不同石墨负极材料的软包电池,充电末端负极析锂风险不同,小粒径碳包覆石墨材料的动力学性能更好,充电析锂风险更低。对磷酸铁锂电池充电制度开展了相关研究结果表明,充电过程采用分步阶梯充电,依次为1.2 C、0.8 C、0.3 C,即电流递减的方式,电池在充电末期负极电位为0.072 70 V,高于析锂电位0 V,降低了充电末期负极析锂风险。综上,三电极方法对锂离子电池充电制度研究、负极石墨材料动力学性能评价及材料体系选型、锂离子电池失效分析具有一定指导意义。