粉末振动对复合材料双极板的厚度均匀性影响

2022-07-06宋满仓王腾腾

宋满仓,王腾腾,常 泓

(1.大连理工大学机械工程学院,辽宁 大连 116024;2.大连富祥模塑有限公司,辽宁 大连 116000)

1 引言

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)双极板的厚度均匀性研究属于石墨/树脂复合材料的模具热压研究领域。PEMFC具有能量转化效率高、零排放、比功率高的特点,同时与其他类型燃料电池相比,具有快速启动的特点。另外由于不使用腐蚀性的液态电解质,PEMEC可以在任何方位、任何角度运行[1]。双极板作为PEMEC的主要组件,在PEMEC中起着分配反应气体、导电、导热及使水、气安全顺利排出等功能[2]。双极板的质量占整个PEMEC电池组的60%~80%,成本占总成本的40%~60%[3],因此研发出成本低、制备简单的双极板是解决燃料电池商品化的关键因素之一,也成为产业界和研究者所关注的焦点领域之一。目前制作双极板的材料主要包括金属材料和复合材料。杨金梦等[4]采用室温恒压电化学氮化技术在316 L不锈钢表面成功制备了氮化涂层,能够有效保护不锈钢基底免受腐蚀,并且验证了涂层长期的稳定性。钛金属具有优异的耐腐蚀性和低密度,MODANLOO等[5]使用冲压工艺制成钛超薄板,并研究了模具间隙、冲压速度和模具/板材摩擦系数对双极板成型质量的影响。YEETSOM等[6]通过化学沉积技术在聚丙烯复合板上涂覆铜降低了表面电阻。孙斌等[7]采用热塑性丙烯酸树脂和石墨通过热压制备了复合材料双极板,研究了温度、压力和树脂含量对双极板的性能影响。普通金属作为双极板材料具有重量大、耐腐蚀性差等问题,石墨/树脂复合材料双极板具有原料来源广泛、质量轻、易成型等优点[8-10],双极板表面的流道可以通过模压、注塑等工艺成型,从而实现大批量生产,降低生产的成本和周期。

在粉末的直接热压过程中,多数学者关注的是双极板的电导率、强度和气体通过率等性能参数,但对热压出的双极板厚度不均现象却鲜有提及,当上百个单电池串联起来组成一个电池组时,这种厚度误差的累积严重影响装配效果甚至使电池组无法使用。经过实验推断松散粉末中的空气是影响厚度均匀性的主要因素,粉末在经过振动后,整体的体积可减小为原来的50%~80%,大大减少孔隙中的空气,改善型腔中粉末的平整度和均匀性,从而提高双极板的成型质量。

2 实验部分

2.1 粉末振动相关原理

粉末颗粒在自由堆积时会产生拱桥现象,导致粉末颗粒间的孔隙增加,如图1所示。加入振动可以使粉末之间产生相对位移和重新排列,有利于粉末的填充,排出粉末中的空气。振动可以让粉末颗粒获得相当大的交变速度和加速度,原本静止的粉末颗粒产生相当大的惯性力,在这种惯性力的作用下,粉末颗粒间发生相对位移,破坏了拱桥现象,颗粒进行重排。松散粉末中的空气由于颗粒的不断运动排出,颗粒间的孔隙逐渐减少,最终提高粉末的密度和均匀性[11]。

图1 粉末颗粒的拱桥现象Fig.1 Arch bridge phenomenon of powder particles.

由图2电镜(scanning electron microscope,SEM)图可知原料粉末颗粒大小是不均匀的,形状也不规则。粉末振动时会出现分层现象,实质上就是著名的“巴西果效应”,如图3所示。在竖直振动的条件下,大小不同的颗粒会出现分层现象,较大的颗粒会向上方聚集,较小的颗粒会向下方聚集,这种通过振动作用产生的分离行为称之为“巴西果效应”。

图2 粉末颗粒的SEM图像 (a) 1000× (b) 5000×Fig.2 SEM image of powder particles (a) 1000× (b) 5000×.

图3 在振动条件下的“巴西果效应”Fig.3 “Brazil fruit Effect” under vibration Condition.

当振动的振幅和频率一定时,粉末的振实密度与振动时间有关。振动开始时,粉末的充填密度增加很快,振动到一定时间以后,就趋于某一恒定值。粉末的振实时间一般都较短,通常只需几分钟。图4为量杯的振动实验,粉末振动时间为2 min,通过6次振动实验取平均值可知振动后的粉末体积大约为松散状态的70%,振动时间的增加对于粉末体积的变化已经不大。有资料显示通过振动所能达到的最大振实密度与粉末颗粒的形状有关。通常,不规则形状粉末颗粒振实密度较低,只有理论密度的25%~35%,而球形颗粒粉末的振实密度较高,一般可达理论密度的60%~70%。

图4 量杯粉末振动实验 (a) 振动前 (b) 振动后Fig.4 Vibration experiment of powder in beaker.(a) Before and after vibration (b) After vibration.

2.2 实验材料和设备

实验对象为总体外形尺寸210 mm×114 mm×1.5 mm的双极板,双极板表面带有流道,如图5所示。压力机采用型号为TSPA-250T的天能热压成型机,振动设备采用型号为HZJ-0.8的振动平台,振动器是用电动机加一对相同的偏心轮组成,电机安装在中心位置,配合弹簧形成上下振动。

图5 双极板截面示意图Fig.5 Schematic diagram of the cross section of the bipolar plate.

沟槽深度测量设备采用mitaka PF-60非接触测量仪,配备光栅尺的高精度XY轴移动载物台,在移动中能够读取XY坐标值。在移动范围{60mm×60 mm}内可连续测量。视野不受限、数据不需拼接,可实现大范围、高精度的测量。自动对焦光学系统可以削除二次反射等不适宜的光来实现针对性的测量,确保高精度调量。

厚度测量采用电子数显外径千分尺(哈尔滨量具集团有限责任公司),测量精度为0.01 mm。

2.2 实验工艺参数及实验方法

该次实验采用的模具为热压模具,热压流程示意图如图6所示。

图6 热压流程Fig.6 Hot pressing flow chart.

加入振动后的实验过程:型腔中添加粉末、下模放在振动台上振动、将振动好的下模与上模合模后放入压力机、对模具加温加压、保压适当时间、使用冷却水冷却、开模取件。

实验参数:热压压力250 T,成型温度340 ℃,保压时间2 min,冷却方式采用水冷却。该次实验为了探究在粉末振动后热压成型的复合材料双极板厚度均匀性改善情况,将同样工艺参数采用振动和不振动的两种实验情况进行了对比。

3 结果与讨论

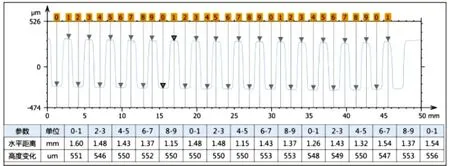

通过对未加入粉末振动和加入粉末振动的双极板沟槽深度进行扫描,结果如图7和图8所示。

图7 未加入粉末振动的双极板沟槽深度值Fig.7 Bipolar plate groove depth value without vibration.

图8 加入粉末振动的双极板沟槽深度值Fig.8 Bipolar plate groove depth value with vibration.

通过测量发现两种条件下双极板的沟槽深度都比较均匀,未加入粉末振动和加入粉末振动的双极板沟槽深度的最大差值都在0.01 mm左右,流道部分突起的高度没有太大差距,厚度的差值基本上是由于基底组成的,如图9所示,在B处和A处的厚度差值基本上就是整个流道截面的厚度差。

图9 双极板截面的厚度差异示意图Fig.9 Schematic diagram of thickness difference of bipolar plate section.

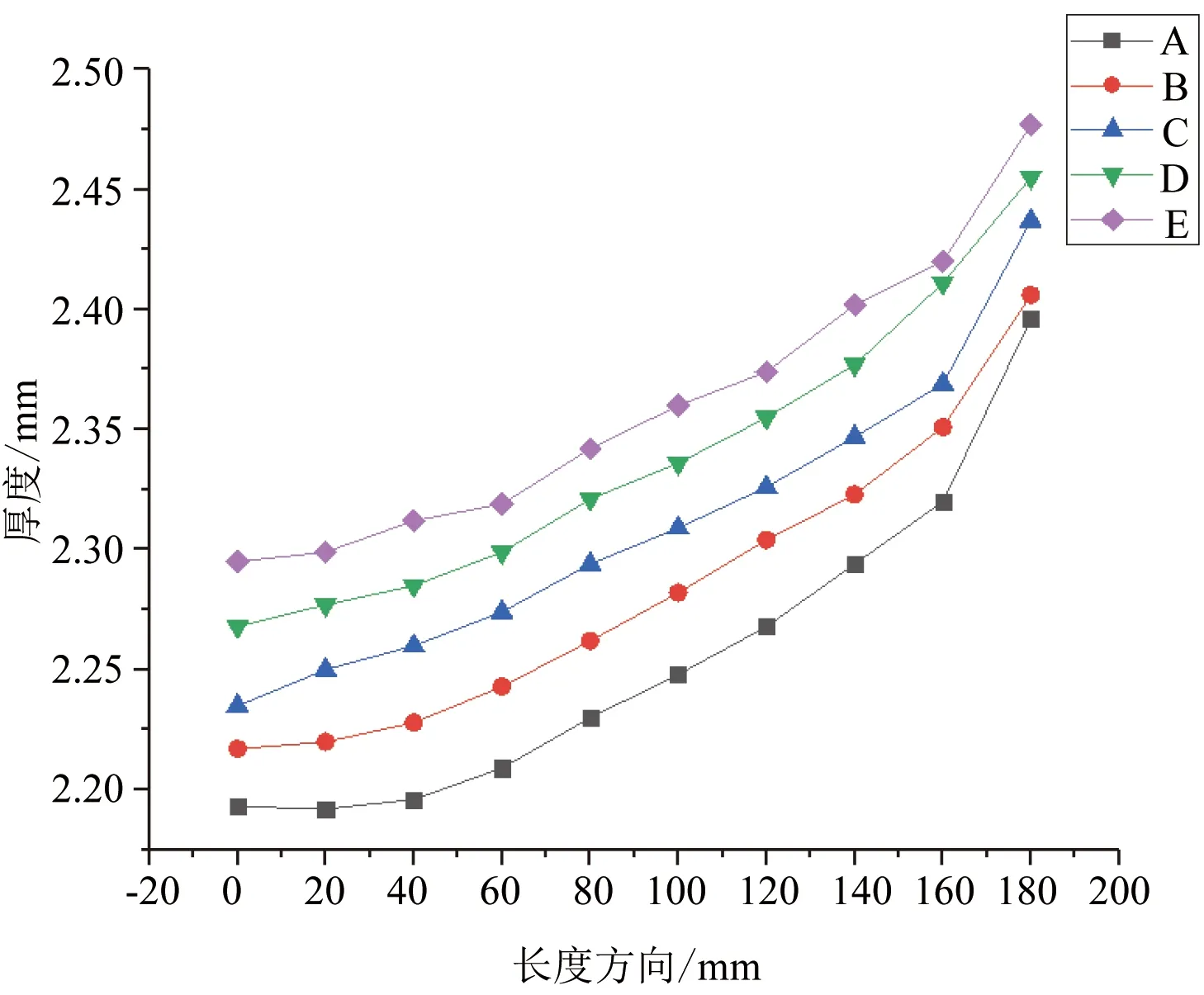

对双极板流道部分的5×10=50个点进行厚度测量,如图10所示,并把测量结果整理成折线图探索其规律。

图10 双极板上的测量点Fig.10 Measurement points on the bipolar plate.

对未加入粉末振动的双极板的厚度进行测量,结果如图11所示。

图11 未加入粉末振动的双极板厚度测量结果Fig.11 Bipolar plate thickness measurements without vibration.

通过对多块双极板的测量,发现流道部分的厚度出现中间厚四周薄的情况,呈现出一定的规律性,最大厚度差最大在0.12 mm左右。分析原因如下。

(1) 在热压前型腔中的粉末是通过刮板手动刮平的,粉末的平整度和均匀性都不好,而加温后粉末的流动性较差,不足以使整块板的密度均匀。

(2) 由于粉末中有大量空气,边缘部分的空气可以通过型腔间隙在压力下排出,中间部分的空气则不易排出,而粉末中聚苯硫醚(polyphenylene sulfide,PPS)的含量较少不足以填充这些孔隙,最后也会使双极板的厚度不均。

因为有流道的存在,会使得流道部分承载的压力比较大,流道边缘的熔体会向非流道部分流动,导致流道部分的厚度呈现出中间厚,四周边缘薄的现象。

如果能够将粉末中的空气排出,可以使热压前的粉末在型腔中铺得更加平整,也可以使PPS熔体在石墨颗粒间充分的浸润和铺展。将振动后的下模送入压力机中,在热压过程中,发现由于粉末在振动后密度增加,导致型腔里的粉末质量增加,模具无法完全合模,使双极板的厚度和质量增大,经过测量厚度如图12所示,厚度变化规律已经由抛物线形转变成近似线性的关系,这是由于模具无法完全合模,作用在型腔表面的压力不均,导致双极板其中的两个角出现了最厚和最薄的情况。

图12 加入粉末振动后的双极板厚度测量结果Fig.12 Bipolar plate thickness measurements with vibration.

为了减小型腔里的粉末质量,将推板铣去一部分,减小型腔深度,再次振动后加压,模具可以完全合模,但是在高温高压的情况下,型腔中有熔体溢出,得到的双极板的厚度如图13所示。

图13 减小型腔深度后双极板厚度测量结果Fig.13 Bipolar plate thickness measurement results after reducing cavity depth.

由图13可知,粉末振动后复合材料双极板流道部分最大厚度差减小至0.08 mm,但是此时在高温状态下合模,PPS熔体的流动性较好,在热压过程中产生了溢料,导致双极板多处的厚度不足1.5 mm,这样会使得板件的强度不足。为了控制溢料,使模具在340 ℃时不完全合模,上下模留出1 mm的间隙,保压后冷却到290 ℃再完全合模,这种条件下双极板无溢料现象。由于并未改变成型时模具温度、保压时间和合模压力,PPS可以和之前一样可以进行充分熔融和浸润,理论上不会减小双极板强度。此时双极板的厚度情况如图14所示。

图14 控制溢料后的双极板厚度测量结果Fig.14 Bipolar plate thickness measurements after controlling overflow.

由图14可知控制模具不再产生溢料后,厚度均大于1.5 mm,最大厚度差为0.061 mm,与未加入粉末振动的双极板相比最大厚度差减小了49%左右,厚度均匀性有了明显改善。

加入粉末振动后厚度均匀性变好的原因,最重要的一点是在松散状态下颗粒间的空气较多,PPS熔体不足以填充如此多的孔隙,导致内部的空气排不出去。振动后的颗粒发生了重排,之间的空气大量减少,熔体可以在颗粒间充分浸润和铺展,整体厚度均匀性也会更好。其次相对于在型腔内部,用手动刮平的粉末的表面平整度不好,振动后型腔中的粉末较为平整,好于手动刮料。由于树脂PPS在原料中的占比较小,在板件成型过程中流动性会比较差,在热压前将粉末铺的均匀平整对厚度的均匀性有一定促进作用。最后振动后粉末产生的分层现象可以将大小颗粒分开来,而用于热压成型的粉末时采用的是最下层的颗粒,也就是比较小的颗粒,这样可以尽可能使颗粒大小比较均匀,而且小颗粒间的孔隙更小,可以让PPS熔体充分填充,使双极板的密度更均匀。

4 结论

对于石墨/树脂复合材料双极板,厚度的均匀可以减少后续机加工,大大节省了双极板的制造成本。本文通过在热压前将粉末颗粒进行振动,探究了粉末振动对复合材料双极板厚度均匀性的影响。结论如下。

(1)松散的粉末通过手动在型腔中刮平再进行热压的双极板会出现中间厚四周薄的厚度不均匀性缺陷。

(2)振动后的粉末排出了大部分空气,并且可使热压前型腔中的粉末铺的更加平整,有利于加热后熔体的流动。

(3)通过对比发现,加入粉末振动后使热压成型的复合材料双极板的最大厚度差减小了49%左右,减轻了中间厚四周薄的缺陷。粉末振动的加入为以后复合材料双极板的制作和发展提供了新的思路。