双向拉伸工艺对UHMWPE隔膜结构与性能的影响

2022-07-06张文阳吴正文茆汉军王新威

张文阳, 吴正文, 茆汉军, 王新威

(1.上海化工研究院有限公司, 上海 200062; 2.聚烯烃催化技术与高性能材料国家重点实验室, 上海 200062; 3.上海市聚烯烃催化技术重点实验室, 上海200062)

0 前言

超高分子质量聚乙烯(UHMWPE)微孔膜以其优异的耐化学腐蚀、力学强度与安全性能等,广泛应用于废水处理、锂电池隔膜、空气净化及医疗卫生等领域[1-4]。UHMWPE锂电池隔膜具有耐化学腐蚀、力学强度高、安全性能好的优势,适用于高效、大功率的动力电池。目前,隔膜的制备工艺主要有干法(熔融拉伸)与湿法(热致相分离)[5-7]。与干法制膜工艺相比,湿法工艺制成的隔膜可以做到很薄,在孔隙率和孔径方面更易控制,产品的力学性能和均匀性更好。

在湿法制膜过程中,预制膜需要采用双向拉伸工艺来调控微孔的结构与尺寸。双向热拉伸是热效应和机械力协同控制的过程,涉及到晶体的成核、生长、破坏与重构,以及片晶、无定形、纤维晶、微孔等多尺度结构的非线性快速演变,其影响因素包括拉伸温度、拉伸速率及拉伸倍数等。SADEGHI F等[8-9]指出,当其他参数恒定时,拉伸温度增加能够改善隔膜的透气性。SAFFAR A等[10]研究发现随着拉伸倍数增加,微孔的尺寸和隔膜的透气性增加。王永军[11]发现在较低的温度下可拉伸出原纤维,但聚四氟乙烯(PTFE)原纤维的伸长强烈依赖于温度。横向拉伸温度影响薄膜均匀性,温度越高,厚度越薄,孔径越大。周玉生[12]发现在横向纵向拉伸比固定的情况下,随着拉伸倍数增加,聚氟乙烯(PVF)薄膜的拉伸强度、拉伸模量明显增加,而断裂伸长率则逐渐降低;同时,透光性能也随着拉伸倍数的增加而有所改善。CHEN Q等[13]研究了聚乙烯(PE)隔膜在双向拉伸过程中的结构变化,发现在异步拉伸过程中,纵向拉伸时,最初的球晶经历片晶的破碎,然后被合并到原纤维结构中;随后原纤维的分离导致纳米级网络结构的形成;而在同步双向拉伸过程中,显示出各向同性的片晶分布。目前,已有较多文献报道了双向拉伸过程中隔膜多尺度结构的演变过程与双向拉伸工艺对隔膜性能的影响。然而,有关系统研究双向拉伸工艺对UHMWPE隔膜结构的均匀性与性能的影响的文献较少。

笔者通过扫描电子显微镜(SEM)、透气度仪、Instron万能力学试验机等研究了双向拉伸工艺对隔膜均匀性与力学性能的影响,并进一步分析了双向拉伸工艺与隔膜结构和性能之间的关系,揭示了隔膜的均匀性和力学性能对拉伸工艺的依赖性,为高性能隔膜的制备奠定了基础。

1 实验部分

1.1 主要原料

隔膜用UHMWPE树脂,白色粉末,黏均相对分子质量为100万,牌号为LL-GM-1080,上海联乐化工科技有限公司;

白油(LP),溶剂,68#,浙江正信石油科技有限公司。

1.2 主要设备及仪器

场发射SEM,Merlin Compact,德国蔡司集团;

透气度仪,4340型,美国Gurley公司;

Instron万能力学试验机,3365型,英国Instron有限公司。

1.3 实验过程

UHMWPE/LP体系中UHMWPE树脂的质量分数为25%,共混体系经双螺杆挤出塑化(210 ℃)后得到厚度为0.90 mm的预制膜。对预制膜进行双向拉伸,探究拉伸温度、拉伸倍数、拉伸速率对隔膜的结构与性能的影响。

1.3.1 SEM分析

在试样台上粘导电胶,取适量隔膜置于导电胶上。使用SEM二次电子信号(SE2)探测器在不同放大倍数下对样品进行观察。采用低电压观测,可有效缓解样品表面电荷积累,因此样品未做喷金处理。

1.3.2 透气度仪分析

按照GB/T 458—2008 《纸和纸板透气度的测定》中的Gurley法进行测试,为提高实验数据的准确性和精确性,每个测试条件下重复测试9次以上。

1.3.3 Instron万能力学试验机测试分析

按照GB/T 1040.3—2006 《塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条》进行拉伸强度测试。试样类型选取二型试样,样条长度为150 mm、宽度为15 mm,夹具间距离为(100±5)mm,拉伸速率为(250±100)mm/min。

按照GB/T 21302—2007 《包装用复合膜、袋通则》进行穿刺强度测试。隔膜厚度为20 μm,穿刺针直径为1.0 mm,尖端球面半径为0.5 mm,样品固定夹具的内径为10 mm,穿刺速率为(100±10)mm/min。

为提高实验数据的准确性和精确性,每个测试条件下重复测试6次以上。

2 结果与讨论

2.1 拉伸温度与拉伸倍数对成膜完整性及隔膜外观的影响

表1为拉伸温度与拉伸倍数对成膜完整性及隔膜外观的影响。从表1可以看出:在拉伸温度较低时(110 ℃),预制膜的刚性较大,链段运动困难,在拉伸过程中由于分子链的取向导致材料的抗拉伸强度增加,材料脱夹。随着拉伸温度的增加,材料的刚性变差,链段的活动能力增强,材料的韧性逐渐得到改善。然而,拉伸温度过高时(150 ℃)会发生树脂结晶区的熔融,出现破膜现象。

表1 拉伸温度与拉伸倍数对成膜完整性及隔膜外观的影响

2.2 拉伸温度对隔膜结构与性能的影响

对比了拉伸温度(120 ℃、130 ℃、140 ℃)对隔膜结构与性能的影响(拉伸倍数为8×8,拉伸速率为1 000 mm/min×1 000 mm/min),结果见图1。结晶聚合物在拉伸过程中最初的片晶结构逐渐转变为高度取向的纤维状结构,随后纤维束的分离导致纳米级网络结构的形成[11]。从图1可以看出:在放大倍数为50 000时,随着拉伸温度的降低,隔膜微观结构的均匀性逐渐增加;在拉伸温度为140 ℃时,部分纤维束还没有分离,隔膜的均匀性较差。在放大倍数为100 000时,120 ℃拉伸时部分网络结构被破坏,这是因为在120 ℃下材料的刚性仍较大,在强拉伸应力作用下网络结构遭受不可逆转的破坏,材料的穿刺强度、横向与纵向拉伸强度降低(见表2);140 ℃拉伸时由于拉伸温度较高,发生结晶区的部分熔融,隔膜的微观结构受到破坏。因此,拉伸温度太高会造成隔膜的均匀性变差;拉伸温度太低,材料的刚性较大,在强拉伸应力作用下网络结构可能遭受不可逆转的破坏甚至脱夹。

图1 不同拉伸温度下隔膜的SEM照片

表2 拉伸温度对隔膜性能的影响

从表2可以看出:随着拉伸温度的增加,隔膜厚度逐渐降低,透气率逐渐降低,说明隔膜样品的透气性变好。这是因为拉伸过程中隔膜表现出中间薄、两侧厚的特性。在高速拉伸时应力快速向中间传递,致使中间区域应力集中处先发生塑性形变,高分子链段沿外力方向取向,力学强度逐渐增加;随后应力向两侧传递,带动两侧的区域发生塑性形变。拉伸温度增加,在相同应变下分子链的取向程度降低,力学强度包括穿刺强度、横向与纵向拉伸强度减小(120 ℃拉伸时网络结构受到破坏),需要更高的分子链取向程度才能带动两侧区域发生塑性形变。因此,在相同的距离处,高温拉伸比低温拉伸更容易使隔膜变薄。

2.3 拉伸倍数对隔膜结构与性能的影响

图2为UHMWPE/LP预制膜不同拉伸倍数的SEM照片(拉伸温度为130 ℃)。从图2可以看出:随着拉伸倍数的增加,微孔结构逐渐被拉开,微孔分布逐渐变得均匀。当施加外力载荷时,先在局部应力集中处产生塑性形变,由于聚合物应变软化的特性,局部塑性变形量迅速增大,导致局部分子链取向度增加,力学强度逐渐增加;随后带动周边的区域逐渐发生塑性形变,直到微孔结构分布均匀。同时,拉伸倍数较小时,由于微孔结构未打开,预制膜中的LP很难被二氯甲烷萃取出来,在SEM照片中比较模糊。

图2 不同拉伸倍数下隔膜的SEM照片

表3为拉伸倍数对隔膜性能的影响。从表3可以看出:随着拉伸倍数的增加,隔膜的厚度逐渐降低,透气率逐渐降低,说明隔膜样品的透气性变好;且透气率标准差随拉伸倍数增加逐渐降低,意味着随着拉伸倍数的增加,微孔结构逐渐被拉开,微孔结构的均匀性逐渐增加。同时,随拉伸倍数增加,穿刺强度、横向与纵向拉伸强度增加,这是分子链取向引起模量和强度提高的结果。

表3 拉伸倍数对隔膜性能的影响

2.4 拉伸速率对隔膜结构与性能的影响

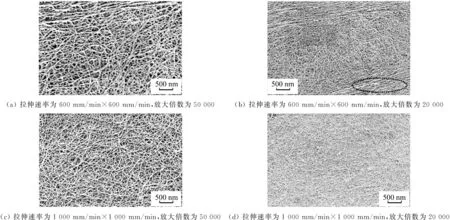

图3为不同拉伸速率下隔膜的SEM照片(拉伸温度为130 ℃)。从图3可以看出:在放大倍数为20 000时,与拉伸速率较高时(1 000 mm/min×1 000 mm/min)相比,拉伸速率为600 mm/min×600 mm/min得到的微观结构均匀性较差,部分纤维束还没有完全分离。这是因为较高的拉伸速率可以促使局部塑性变形区域的分子链快速取向,随后带动周边的区域也快速发生塑性形变;而拉伸速率较低时,局部塑性变形区域的分子链取向程度较低,会导致局部变形区域的应变增加,继而才带动向周边的区域发生塑性形变。因此,较低的拉伸速率更容易造成隔膜的非均匀拉伸,导致微孔结构的不均匀性。横向拉伸速率影响应力的传递,进而影响薄膜均匀性:高速拉伸时,应力快速向基带中央传递,使薄膜横向上的厚度和微孔结构趋于一致[11]。低速拉伸时,应力先将基带两侧拉伸,原纤维被牵出,继而伸长,当原纤维完全伸长后,应力才向基带中间传递,因此会造成薄膜厚度不均的情况。

图3 不同拉伸速率下隔膜的SEM照片

表4为拉伸温度为130 ℃时拉伸速率对隔膜性能的影响。从表4可以看出:总体而言,随着拉伸速率的增加,隔膜的厚度呈增大的趋势,透气率也呈增加趋势。这主要是因为拉伸速率快更容易导致隔膜的均匀拉伸,局部塑性变形区域的应变较小,即隔膜的厚度偏大。同时,在现有的拉伸速率下,穿刺强度、横向与纵向拉伸强度差异不大,这可能是由于分子链的结晶与取向共同作用的结果。拉伸速率越快,分子链的取向程度越高,但结晶的时间也较短;相反,拉伸速率较慢,分子链的取向程度较低,但结晶的时间较长。在这里需要指出的是,因为隔膜后期会进行热处理,所以分子链取向程度较高的隔膜在热处理过程中更有利于结晶的完善(取向有利于结晶的生成),导致力学性能增加。

表4 拉伸速率对隔膜性能的影响

3 结语

通过SEM、透气度仪、Instron万能力学试验机等研究了双向拉伸工艺对隔膜均匀性与力学性能的影响,主要结论如下:

(1) 拉伸温度较低,材料刚性太大,网络结构可能遭受不可逆的破坏,甚至脱夹;拉伸温度太高,会造成部分纤维束没有分离,隔膜均匀性变差,甚至导致薄膜熔融,出现破膜现象。

(2) 拉伸倍数增加,微孔结构逐渐被拉开,微孔分布变均匀,同时分子链的取向程度增加,力学强度包括穿刺强度、横向与纵向拉伸强度增大。

(3) 较低的拉伸速率更容易造成隔膜的非均匀拉伸,微孔结构的均匀性变差;而较高的拉伸速率导致隔膜微孔结构的均匀性变好。