一种新型复合材料步行板

2022-07-06吕文丽卢瑞林

吕文丽, 卢瑞林, 曾 智

(株洲时代新材料科技股份有限公司, 湖南株洲 412007)

0 前言

目前,铁路桥梁桥面上使用的步行板主要是钢筋混凝土或钢制步行板。现有步行板在使用过程中出现了很多问题,如质量大、易碳化、易露筋、易断裂等,严重危及人身安全;此外,钢筋混凝土或钢制步行板的后期维护困难、维护频率高、运营成本高且影响线路正常营运[1-2]。

国内外工程界对步行板进行了很多改进尝试,如采用橡胶步行板代替钢筋混凝土或钢制步行板,采用复合材料制作混凝土T形梁人行道的步行板,但是都只是少量试用。橡胶步行板在环境温度较高时,弹性模量显著减小,在人行荷载作用下变形增大,使行人产生不安全感。传统的复合材料步行板采用模压工艺成型,模压复合材料步行板的制作过程受温度、模压压力、模压时间等因素的影响,即使模压复合材料步行板的原材料、结构形式和尺寸完全相同,其质量也难以保持统一;同一模压复合材料步行板不同部位由于纤维含量不同,物理和力学性能也不同。另外,模压设备投入较大,生产效率低[3-5]。

相比钢筋混凝土或钢制步行板,复合材料步行板的质量可以减轻40%~85%。如果能够以产品质量稳定、轻质高强、耐久性好的复合材料步行板代替钢筋混凝土或钢制步行板,同时保证复合材料步行板的标准化批量生产、简便安装,那么不仅能够缩短步行板施工周期、保证施工质量、减少养护维修工作量,甚至可以做到免维护,从而节省铁路桥梁的生命周期成本[6-7]。

笔者根据现有铁路桥梁步行板的需求,设计了一种拉挤工艺成型的新型复合材料步行板,并通过仿真分析计算及试验验证了该产品的安全性,为后续产品的批量应用打下基础[8-11]。

1 材料、结构及工艺

玻璃纤维具有较高的力学性能,聚氨酯树脂具有韧性好、固化快、无苯乙烯烟雾等优点。为了增加复合材料步行板的横向强度,增强材料采用玻璃纤维纱和玻璃纤维毡;基体材料则选用聚氨酯树脂[12-13]。

拉挤成型工艺是玻璃纤维纱和玻璃纤维毡在外力牵引下,经过液态树脂浸胶、加热固化、挤压成型、定长切割等工序,连续生产线型制品的一种工艺方法。拉挤成型工艺的生产效率高,所得制品具有良好的冲击强度、韧性及剪切性能,且制品结构、尺寸、性能稳定,因此选择拉挤成型工艺生产步行板。

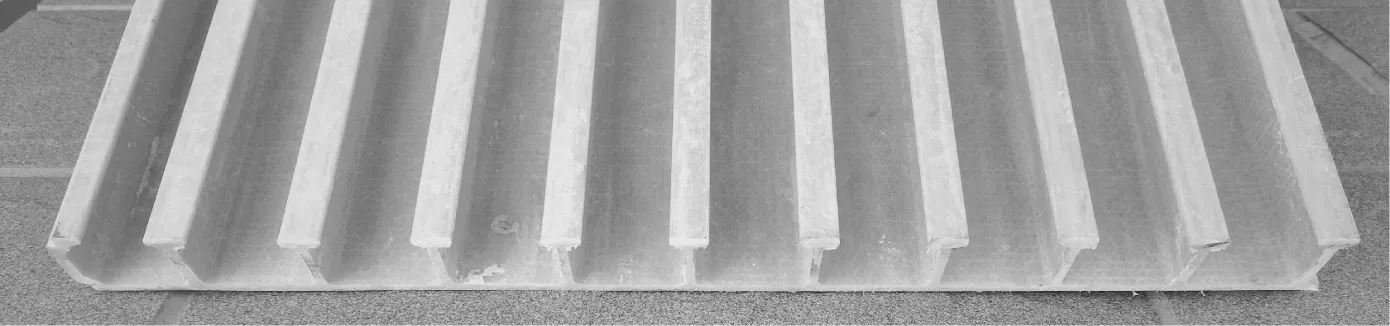

所设计的复合材料步行板为梳字形结构,长度方向两侧结构做加强处理。复合材料步行板几何模型和产品截面示意图分别见图1和图2。

图2 复合材料步行板产品截面示意图

2 技术要求

复合材料步行板的强度要求为安全系数≥3.4;刚度要求为复合材料步行板最外侧的竖向挠度必须小于L/300=5 mm(L为复合材料步行板的跨距,为1 500 mm)。

3 仿真计算

3.1 边界条件

复合材料步行板保持1 500 mm的跨距,长度方向两端50 mm宽的区域固定。

3.2 载荷条件

3.2.1 强度校核

工况一:主力(自重+10 kPa均布载荷)。

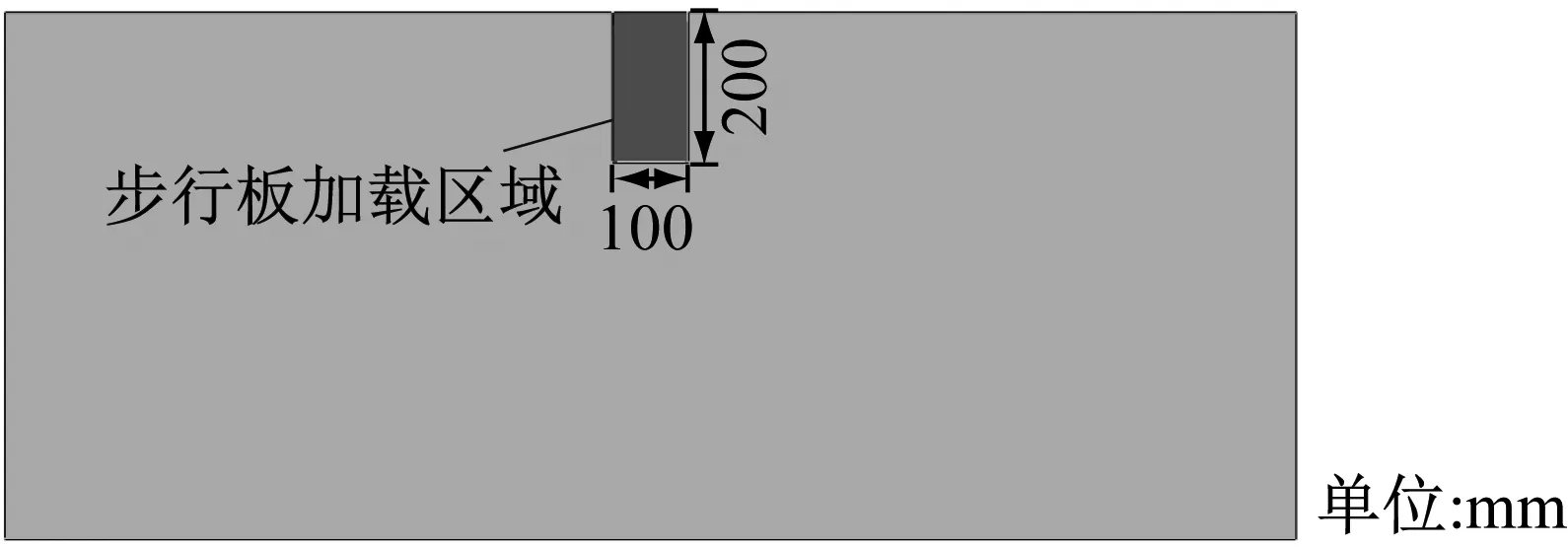

工况二:主力(自重+1.5 kN竖向集中载荷,加载块边缘横置(见图3))+附加力(1.96 kN/m2向下风载)。

图3 复合材料步行板边缘横置加载区域

工况三:主力(自重+1.5 kN竖向集中载荷,加载块边缘纵置(见图4))+附加力(1.96 kN/m2向下风载)。

图4 复合材料步行板边缘纵置加载区域

3.2.2 刚度校核

工况四:自重+4.0 kPa均布载荷。

工况五:自重+1.5 kN竖向集中载荷,加载块边缘横置(见图3)。

工况六:自重+1.5 kN竖向集中载荷,加载块边缘纵置(见图4)。

3.3 计算模型及数据

采用HyperMesh划分网格,运用ABAQUS软件进行有限元分析计算,所采用的单位系统为mm、N、MPa。

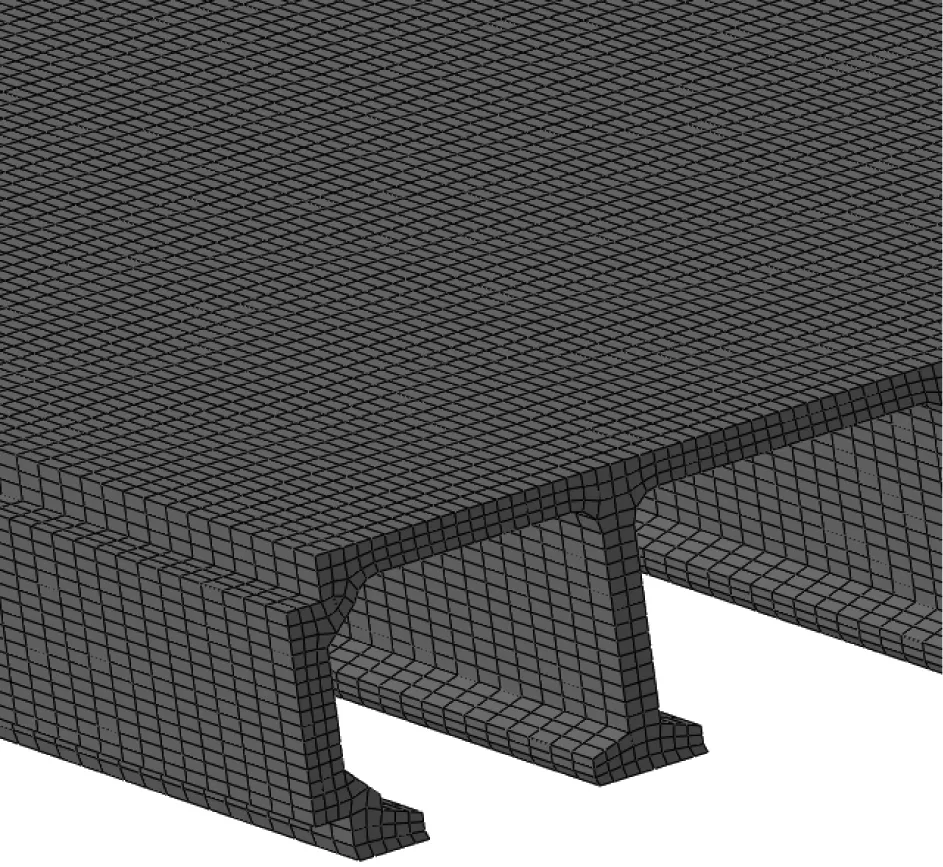

复合材料步行板有限元分析模型采用C3D8R单元,网格数共计402 300,详细模型见图5和图6。

图5 复合材料步行板整体网格模型

图6 复合材料步行板局部网格模型

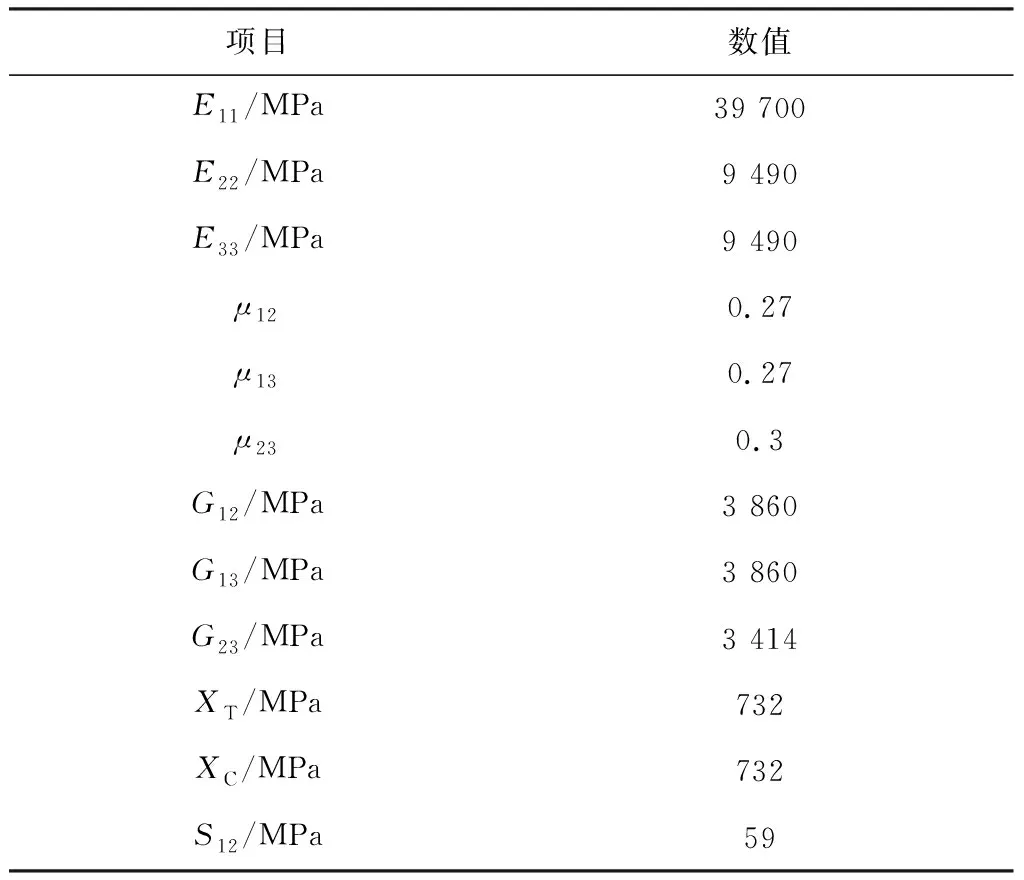

3.4 材料参数

复合材料步行板的性能参数见表1,其中:E为弹性模量;μ为泊松比;G为剪切模量;S为剪切应力;下标1为x方向,即纤维主方向;下标2为y方向,即厚度方向;下标3为z方向,即垂直于纤维主方向;XT为x方向的许用拉伸应力;XC为x方向的许用压缩应力。

表1 复合材料步行板性能参数

3.5 强度计算结果

3.5.1 工况一

复合材料步行板在工况一载荷作用下x方向的主应力云图见图7。由图7可以看出:复合材料步行板x方向的最大主应力为52.68 MPa,发生在复合材料步行板两端固定处;对应的设计许用压缩应力为732 MPa,安全系数为13.90,因此强度满足设计要求。

图7 工况一复合材料步行板x方向主应力云图

复合材料步行板在工况一载荷作用下的剪切应力云图见图8。由图8可以看出:复合材料步行板的最大剪切应力为9.40 MPa,同样发生在复合材料步行板两端固定处;对应的许用剪切应力为59 MPa,安全系数为6.28,因此强度满足设计要求。

图8 工况一复合材料步行板剪切应力云图

3.5.2 工况二

复合材料步行板在工况二载荷作用下x方向的主应力云图见图9。由图9可以看出:复合材料步行板x方向的最大主应力为45.02 MPa,发生在复合材料步行板两端固定处;对应的设计许用压缩应力为732 MPa,安全系数为16.23,因此强度满足设计要求。

图9 工况二复合材料步行板x方向主应力云图

复合材料步行板在工况二载荷作用下的剪切应力云图见图10。由图10可以看出:复合材料步行板的最大剪应力为7.92 MPa,同样发生在复合材料步行板两端固定处;对应的许用剪切应力为59 MPa,安全系数为7.45,因此强度满足设计要求。

图10 工况二复合材料步行板剪切应力云图

3.5.3 工况三

复合材料步行板在工况三载荷作用下x方向的主应力云图见图11。由图11可以看出:复合材料步行板x方向的最大主应力为65.70 MPa,发生在复合材料步行板两端固定处;对应的设计许用压缩应力为732 MPa,安全系数为11.14,因此强度满足设计要求。

图11 工况三复合材料步行板x方向主应力云图

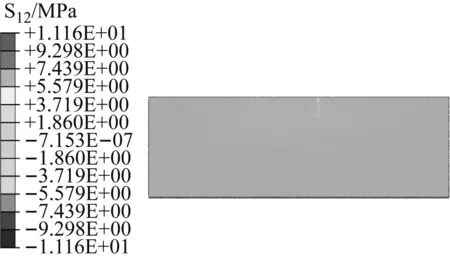

复合材料步行板在工况三载荷作用下的剪切应力云图见图12。

图12 工况三复合材料步行板剪切应力云图

由图12可以看出:复合材料步行板的最大剪应力为11.16 MPa,同样发生在复合材料步行板两端固定处;对应的许用剪切应力为59 MPa,安全系数为5.29,因此强度满足设计要求。

3.6 刚度计算结果

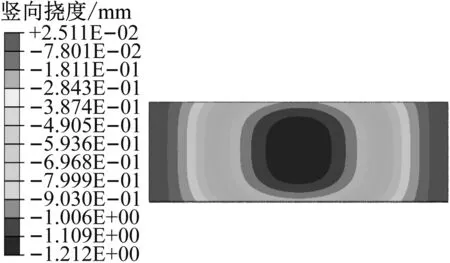

3.6.1 工况四

复合材料步行板在工况四载荷作用下的竖向挠度云图见图13。由图13可以看出:复合材料步行板的最大竖向挠度为1.21 mm,小于5 mm,刚度满足设计要求。

图13 工况四复合材料步行板竖向挠度云图

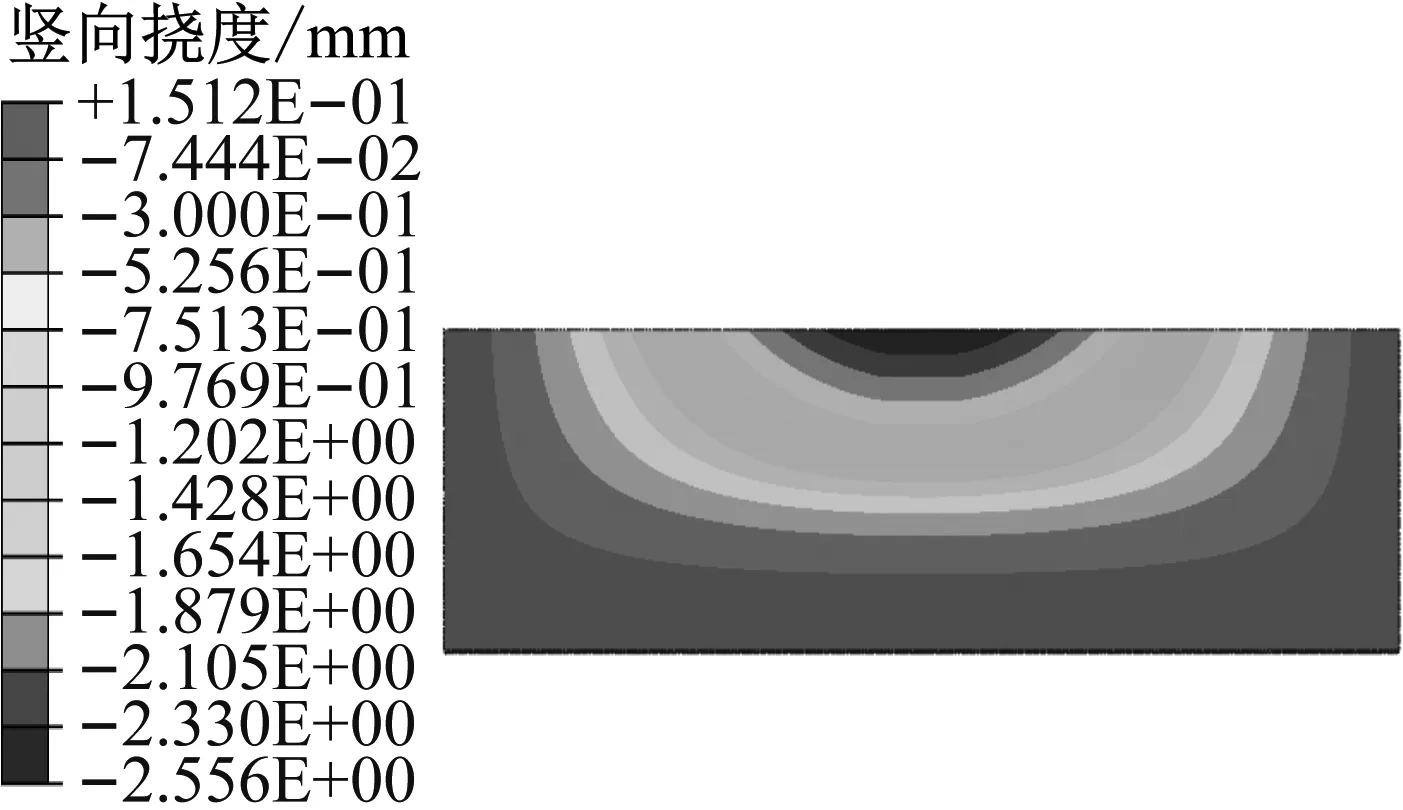

3.6.2 工况五

复合材料步行板在工况五载荷作用下的竖向挠度云图见图14。由图14可以看出:复合材料步行板的最大竖向挠度为2.56 mm,小于5 mm,刚度满足设计要求。

图14 工况五复合材料步行板竖向挠度云图

3.6.3 工况六

复合材料步行板在工况六载荷作用下的竖向挠度云图见图15。

图15 工况六复合材料步行板竖向挠度云图

由图15可以看出:复合材料步行板的最大竖向挠度为3.43 mm,小于5 mm,刚度满足设计要求。

4 刚度试验验证

复合材料步行板保持1 500 mm的跨距,长度方向两端50 mm宽区域固定,在复合材料步行板居中位置放置100 mm×200 mm的加载块,通过加载块上表面竖向加载。加载工况区域选取仿真分析刚度试验校核的极限工况,即按照刚度校核工况五(复合材料步行板边缘纵置加载区域)进行加载(见图16)。

图16 步行板力学性能测试

在复合材料步行板加载区域反面布置3个纵向位移传感器,采用1.0 kN荷载预压,重复2次。正式开始试验前,记录传感器初始读数。然后以级差300 N进行加载,直至1.5 kN;每级载荷到位后,记录传感器读数;最后一级载荷加载完成后,直接将载荷减为零,记录传感器读数。如果载荷归零后传感器的读数与初始读数的差异过大,或者载荷-位移/应变关系不呈线性变化,则该次试验作废并重新进行试验。有效试验重复进行3次,取3次试验的平均值。

通过试验测试,复合材料步行板产品无破坏,跨中最大竖向挠度为3.41 mm。

5 结语

通过仿真计算复合材料步行板的不同工况,复合材料步行板的强度和刚度均满足设计要求。复合材料步行板的最小安全系数为5.29,大于3.4的技术要求,即强度满足设计要求;复合材料步行板的最大竖向挠度为3.43 mm,小于5 mm的技术要求,即刚度满足技术要求。

通过刚度试验校核,复合材料步行板最大竖向挠度为3.41 mm,与仿真分析结果(3.43 mm)基本相符,证明了仿真分析结果的可靠性。

理论分析计算和试验验证结果表明所研究的新型复合材料步行板在实际使用工况下具有足够的安全性。