循环水鼓形滤网齿条断裂原因分析及处理

2022-07-06李国才周仕雄

付 勇,孙 杰,白 川,陈 淼,李国才,周仕雄

(中核核电运行管理有限公司维修三处,浙江嘉兴 314300)

0 引言

鼓形滤网是压水堆核电厂循环水系统的主要过滤设备之一,用于去除海水中的细小杂物,以保证下游泵、换热器等设备的正常运行。

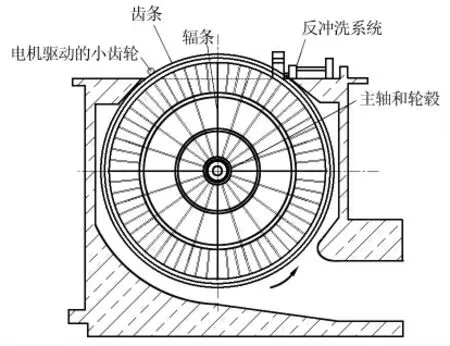

某电厂鼓形滤网型号为GWNS19×5.0(图1),滤网直径19 m,有效宽度4.16 m,采用双速电机驱动,网片直径4.2 mm,主轴安装成与拦污栅的平面平行,水流由内向外流动。污物被拦截于鼓形滤网内侧,通过反冲洗水系统冲洗后从排污管道排出。其中齿条材料是以灰铸铁为基体的镍铬铸铁,小齿轮材质是单体浇铸的MC901尼龙。

图1 鼓形滤网

1 问题

某电厂功率运行期间发生鼓形滤网齿条断裂缺陷,如果不及时处理,断裂的齿条可能掉落至鼓网坑,造成鼓形滤网传动失效而停运,严重影响机组安全稳定运行。

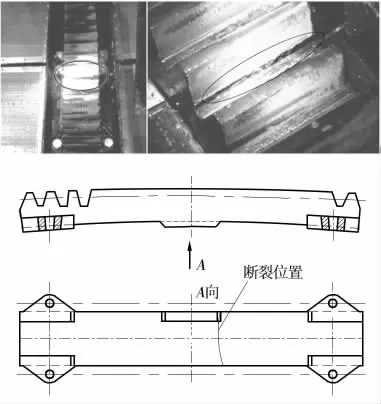

鼓形滤网整圈齿轨上安装有60 根齿条,每根齿条长约1 m,通过4 颗M24 螺栓固定在齿轨上,两侧及中间部位设计凸台支撑整个齿条。断裂位置在齿条中间靠近凸台位置的齿根部位(图2),齿条材料牌号为镍铬铸铁STNi2Cr,铸件基体为HT300。

图2 齿条断裂位置

2 原因分析

为确定齿条断裂原因,制定针对性的处理措施,避免类似问题重复发生,对断裂的齿条进行失效分析。

2.1 试验方法

根据测试和分析需要,对齿条分别进行宏观检查、化学成分分析、拉伸性能检验、金相检验和断口微观分析。

(2)化学成分分析:在齿条上取屑进行化学成分分析,检测标准:GB/T 20123—2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》,CSM 07039401—2003《合金钢:锰、磷、铬、镍、钼、铜、钒、钴、钛、铝含量的测定:电感耦合等离子体发射光谱法》。

(3)硬度测试:对齿条靠近断口处及远离断口处齿部取样的齿表面和基体分别进行布氏硬度测试,测试标准:GB/T 231.1—2018《金属布氏硬度试验第一部分:试验方法》。

(4)室温拉伸性能测试:对齿条靠近断口处及远离断口处分别取样进行室温拉伸试验,拉伸试样按照GB/T 9439—2010《灰铸铁件》标准中表5 采取直径10 mm 的圆棒状拉伸试棒,测试标准:GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》。

(5)室温冲击性能测试:对齿条靠近断口处及远离断口处分别取样进行室温冲击性能测试。测试标准:GB/T 229—2007《金属材料夏比摆锤冲击试验方法》。

(6)金相检验:在对齿条靠近断口处及远离断口处齿部截取试样进行金相检验,测试标准:GB/T 7216—2009《灰铸铁金相检验》和GB/T 13299—1991《金属显微组织检验方法》。

(7)断口微观分析:将齿条断口放入扫描电镜下观察断口微观形貌,检测标准:JY/T 010—1996《分析型扫描电子显微镜方法通则》。

2.2 检验结果

2.2.1 宏观检查

第三次熔顶发生在第一道气环闭口间隙值较小的第二缸、第三缸,从表1看出,其二、三缸的闭口间隙值是偏小的,与第二次熔顶的原因类似,其闭口间隙值偏小是造成拉缸、熔顶的根本原因。

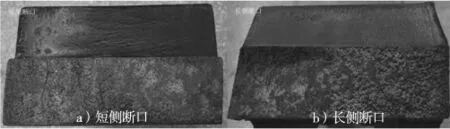

宏观检查发现齿条断裂位置位于靠近底部凸台一侧边缘的齿根处,断口较为平齐,没有明显的塑性变形,但可见由齿根侧向外辐射的扩展放射条纹,断面呈深土黄色,磨损及锈蚀较为严重,为脆性断裂断口(图3)。同时发现齿面存在明显的偏磨现象,与齿底部凸台对应位置的齿面磨损尤为明显,且齿条中段的齿底部凸台两侧(和垫片接触位置)有明显的磨损痕迹。

图3 齿条断口宏观形貌

2.2.2 化学成分

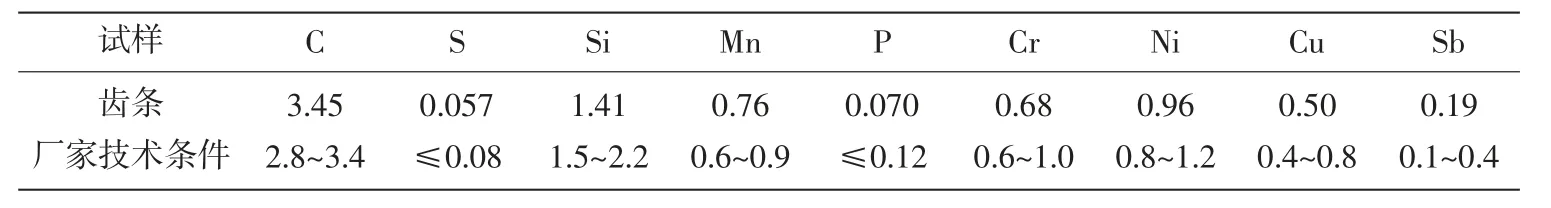

在断裂齿条上取样钻取部分铁屑,利用PerkinElmer Optima210 0DV 电感耦合等离子体发射光谱仪和C、S 分析仪进行螺栓的化学成分分析,并与厂家技术条件要求对比,化学成分分析结果见表1。

表1 化学成分检验结果wt%

化学成分分析结果表明,齿条的C 含量略高于厂家技术条件要求的上限值,Si 含量略低于厂家技术条件要求的下限值,其余元素的含量均在厂家技术条件要求的成分范围内。

2.2.3 硬度试验

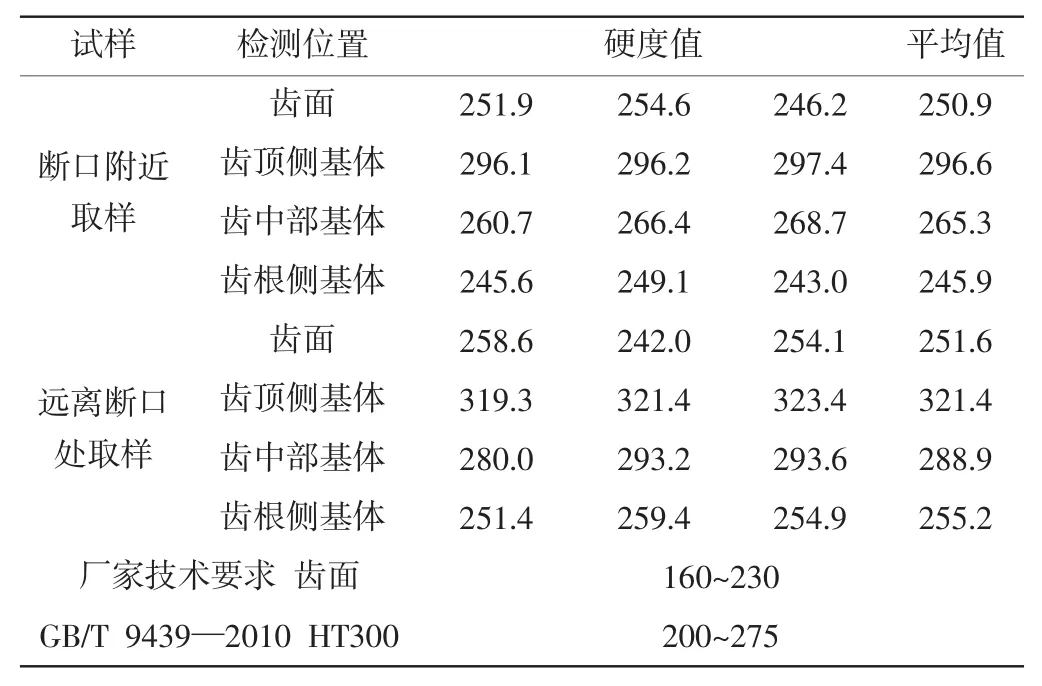

依据GB/T 231.1—2009《金属材料布氏硬度试验 第1 部分:试验方法》,对齿条取样齿面和基体进行布氏硬度测试,测试设备为HBS-3000 型数显布氏硬度计,测试条件:负荷187.5 kg,负荷保持时间10 s,测试结果见表2。

表2 布式硬度试验结果HBW

硬度测试结果表明,齿条两位置取样的齿面硬度、齿顶侧基体硬度及远离断口处取样的齿中部基体硬度均偏高。

2.2.4 拉伸性能试验

依据GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》,对断裂齿条取样进行室温拉伸试验,拉伸试验在日本岛津AG-IC 100 kN 精密电子万能材料试验机上进行。试验结果见表3。

表3 室温拉伸性能试验结果

室温拉伸试验结果表明,齿条本体取样的抗拉强度低于GB/T 9439—2010 标准中对壁厚40~80 mm 的HT300 铸件本体取样的要求。

2.2.5 冲击性能

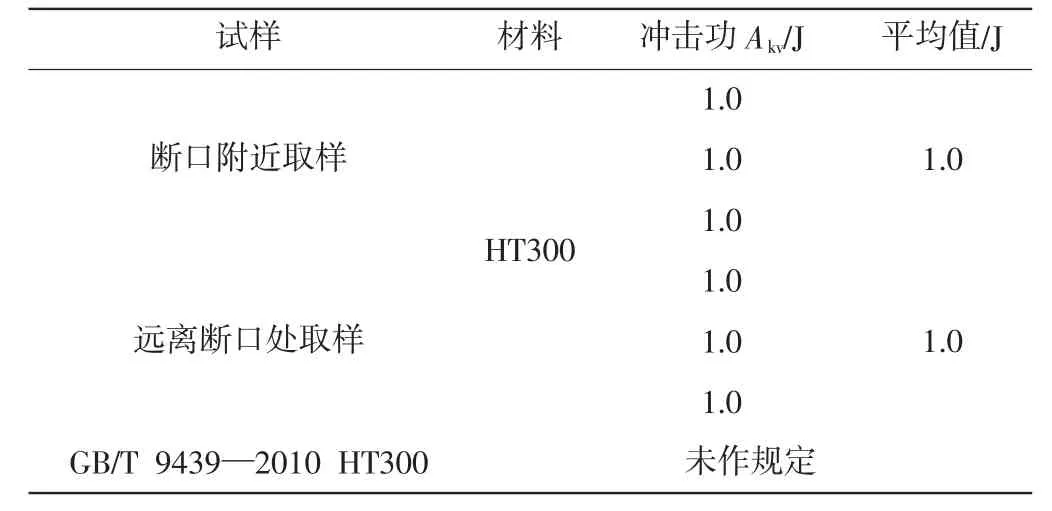

依据GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,采用ZwickAMSLER RKP 450 冲击试验机对断裂齿条取样进行室温冲击试验,锤刃半径2 mm,摆锤角度150°,打击能量150 J,缺口类型为V 形。试验结果见表4。

表4 室温冲击性能检验结果

GB/T 9439—2010 标准中对灰铸铁的冲击性能未做规定,从冲击性能试验结果来看,断裂齿条的冲击功较低(1.0 J)。

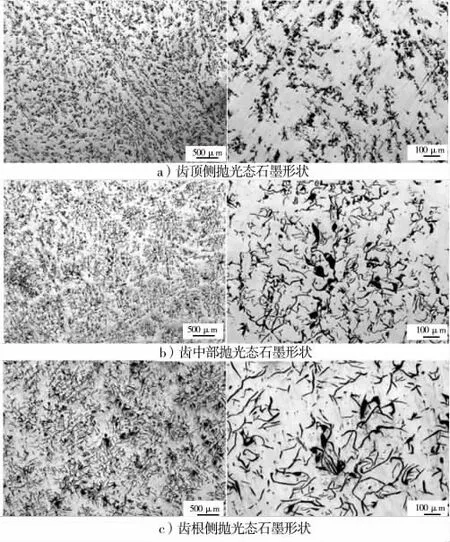

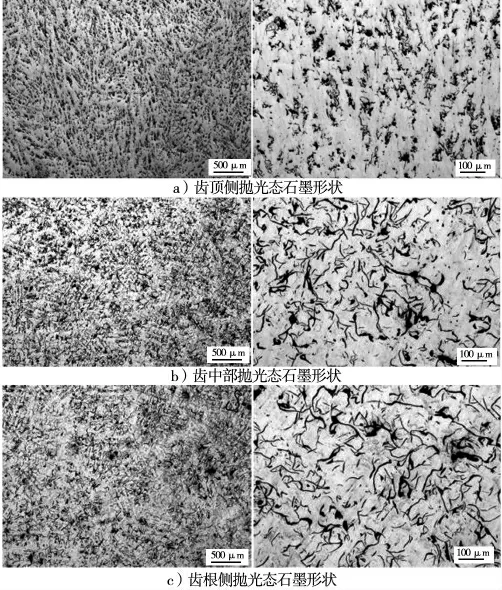

2.2.6 金相检验

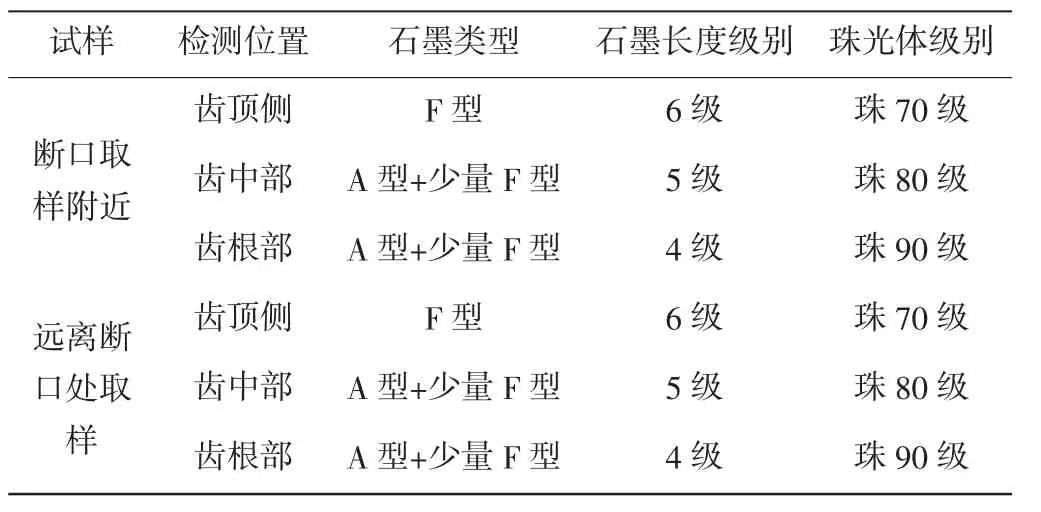

依据GB/T 7216—2009《灰铸铁金相检验》,采用ZEISS AXIOVERT 200 MAT 研究级倒置万能金相显微镜,对断裂齿条取样进行金相检验,包括抛光态下的石墨分布形状,及经4%硝酸酒精溶液侵蚀后的组织形态检验,检验结果见表5,金相检验照片见图4、图5。

图4 齿条断口附近取样抛光态石墨形状

图5 齿条远离断口处取样抛光态石墨形状

表5 金相组织检验结果

金相检验结果表明,断裂齿条断口附近和远离断口断口处取样的金相组织没有明显差异,均为灰铸铁的典型组织,齿顶侧组织较细,且存在明显的枝晶偏析现象,石墨类型以F 型为主,这是由于齿顶侧在凝固过程中过冷度较大,冷速较快造成的,未见明显的气孔、疏松等缺陷。

2.2.7 断口电镜微观观察

对齿条的断口取样在扫描电镜下进行微观观察,试验仪器为ZEISSMerlin Compact 场发射扫描电子显微镜,TESCAN VEGA TS5136XM 扫描电子显微镜,断口电镜微观照片见图6。通过对齿条断口的扫描电镜微观观察可以看出,断裂齿条断口表面无明显塑性变形特征,但断面已完全被腐蚀,难以观察到原始断裂特征。

图6 齿条断扫描电镜微观照片

2.3 分析小结

综上检验结果分析,鼓网齿条的断裂位置位于靠近底部凸台一侧边缘的齿根处,由扩展放射条纹可以看出,裂纹由齿根处启裂并向底部侧迅速扩展并最终断裂,为脆性断裂断口。齿根处为应力集中位置,同时检查发现,齿条中段的齿底部凸台两侧(和垫片接触位置)有明显的磨损痕迹,且与齿底部凸台对应位置的齿面磨损尤为明显,另据现场检修反馈,重新安装齿条时发现齿条中部架在齿轨固定螺栓垫片上导致齿条整体翘起,齿条无法直接安装到位。由此表明,垫片尺寸较大影响了该处齿条安装的平整度,进一步加剧了底部凸台对应位置齿根处的应力集中程度。

其次,对断裂齿条的理化性能检验表明,齿条的C 含量略高于厂家技术条件要求的上限值,Si 含量略低于厂家技术条件要求的下限值,Si/C 为0.41,处于较低水平,而研究表明,Si/C 值过低会影响铸件的内在质量,增大断面敏感性,降低弹性模量和形变抗力。再者,齿条本体取样的抗拉强度明显偏低,且齿条为珠光体类灰铸铁,其铸造性能好,但脆性较大(冲击功为1.0 J)以及较低的强度和冲击韧性,将导致齿条在运行过程中,应力集中部位更易产生裂纹,而一旦出现裂纹萌生,就会引起裂纹的快速扩展至最终脆性断裂。

3 处理措施及建议

鼓形滤网齿条断裂后直接影响设备运行,停运鼓网进行齿条更换,并对齿轨连接垫片(图7)宽度进行打磨,避免与新齿条中间凸台干涉,造成额外应力集中,同时结合断裂齿条进行的相关检验和综合分析,提出以下改进建议:①加强对齿条材料的检验,确保齿条的各项性能满足厂家技术条件及标准的要求;②考虑采用耐磨性满足要求,但强度更高、冲击韧性更佳的材料制造齿条,确保齿条满足使用要求。

图7 齿轨连接垫片位置

更换新齿条后运行一个循环周期(18 个月)未出现齿条断裂等异常情况。

4 结论

通过鼓形滤网结构特点及齿条断裂原因分析可知,断裂齿条的化学成分及齿面硬度不满足厂家技术条件的要求,断裂齿条本体取样的抗拉强度低于GB/T 9439—2010 标准的要求,齿条断裂方式为典型的灰铸铁脆性断裂。因齿条及齿轨本身不平整度以及齿轨垫片的干涉,在齿条中部产生应力集中,应力集中部位容易产生裂纹,裂纹萌生后引起快速扩展至最终脆性断裂,本文分析所得结论和处理建议对同类型鼓形滤网运行维护、备件管理具有一定的参考意义。