某空中运输包装箱系留强度试验研究

2022-07-06潘维灵吴燕斌

■ 潘维灵 吴燕斌

引言

采用空中运输已成为现代社会最为便利、快捷的运输方式之一,空中运输可以大大缩短运输时间,受外部环境约束也较小,在产品空中运输过程中,包装箱需承受冲击过载,包装箱的系留强度影响运输产品安全性和可靠性[1]。

某运输类飞机共设计三种包装箱,包装箱系固在货盘上,与货盘整体装载至机舱,系固后进行空运。

三种包装箱采用相同的系固方式,为考核包装箱系留强度,确保包装箱运输安全性,对其中重量最大的包装箱进行系留强度静力试验研究,对此类运输包装箱系留方式及运输安全性优化具有重要指导意义。

1 包装箱系留方式

1.1 系留优化

包装箱初步系留方案:包装箱上布置4 个系留环,包装箱通过系留环直接系留固定在货盘上,系留钢索穿过包装箱上自带的系留环与货盘上周圈系留点连接。

根据系固能力评估要求,空运时的过载强度按Ⅱ级限动评估。根据运输货物需求,加大航向过载考虑。

经有限元计算:

最大系留绳索载荷F为4348.01kg。

单个系留绳索许用最大载荷[F]为2500kg;货盘系留点最大许用载荷[F]为3300kg。

单个系留绳索的剩余强度:

按照此系留环布置方案,系留绑带及货盘上系留点的强度不够。

通过分析,对系留方案进行了优化:在重心高度以下增加一圈系留环,如图1 所示。

图1 改进后系留方式

1.2 包装箱系留强度评估

包装箱通过上下两排共8 个系留环,用16 根系留绳索与货盘系固连接。

建立有限元模型,将包装箱简化为实体单元,系留绳索建立成杆元模拟,受压一侧绳索给一个虚属性面积为0.01mm2。载荷施加在重心平面处。通过约束系留绳索与货盘连接处节点x、y、z 三个方向线位移,模拟绳索与货盘的连接。通过约束包装箱底部节点y 方向线位移,模拟货盘对包装箱的支持约束。

包装箱载荷F 为667028N,改进后有限元模型如图2。

图2 改进后有限元模型图

改进后有限元计算结果如下:

最大系留绳索载荷F 为2472.5kg。

单个系留绳索许用最大载荷[F]为2500kg;货盘系留点最大许用载荷[F]为3300kg。

则按式1 计算出单个系留绳索的剩余强度η 为1.01。

1.3 货盘局部受压强度评估

包装箱向下过载时,载荷直接通过货盘传递到飞机地板上。包装箱底部为一圈法兰。法兰与货盘接触面积A 为2292.95cm2。货盘许用压应力[σ]为60kg/cm2,货盘压应力σ 为3.34kg/cm2。

货盘的剩余强度:

货盘局部受压强度满足设计要求。

1.4 包装箱上系留环载荷

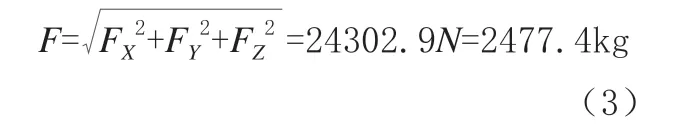

根据向前过载有限元计算结果,取节点载荷作为系留环载荷。最大节点载荷Fx 为-18808.5N,Fy为-11752.92N,Fz为9936.8N,合力

2 试验方案

2.1 试验载荷选取

根据任务要求,试验选取包装箱系留严重情况(向前过载、侧向过载)进行试验。

向前过载、侧向过载试验载荷施加在包装箱模拟件各方向载荷的加载接头上,合力力线通过重心处。试验载荷如表1 所示。

表1 试验载荷

2.2 加载夹具设计

试验件支持状态采用试验夹具来支持,试验夹具真实模拟货盘位置约束[2],用系留钢索将包装箱模拟件系留至货盘上后,对系留钢索进行预紧,然后通过8 个限位块和16 个压板将货盘固定至模拟支持夹具上。

2.3 测点布置

通过有限元分析选取受力较大部位进行应变测试,共布置6 个单片,4 个花片。系留环、钢索接头结构顺结构轴向贴片(单片),花片按逆时针0°、45°、90°方向贴片,0°片平行于X轴或Z 轴。位移测量点共布置2 个。

2.4 试验方法

2.4.1 加载实施

a)项目1 试验安装及加载实施

项目1 的载荷方向为钢索轴向,受载形式为拉向载荷。将试验用钢索通过专用接头安装至固定夹具上,固定夹具用地脚螺栓固定至承力地轨上,在承力架上部安装加载作动器,保证加载作动器加载轴线与钢索轴向在同一直线上,作动器端部连接调节螺套、力传感器,由作动器收缩来施加载荷。

为规范学校教育教学行为,尊重初中学生身心成长规律,减轻学生过重的课业负担,提高学生的学习光趣,学校建立班主任审核、年级组长把关、教务处和主管校长督查的层层审核制度,确保严格执行《作业报备制度》。同时,因学生个人能力问题无法完成作业时,只要有家长的签字,允许“开启作业报备绿色通道”,任课教师要对家长的签字给予认可。此项工作做到了宣传到位、及时记录,得到了家长们的一致认可与好评。

b)项目2 试验安装及加载实施

项目2 的载荷方向为Z 轴正向(即侧向过载),受载形式为拉向载荷。将试验夹具安装固定至承力地轨上,在包装箱模拟件加载重心处安装Z 轴正向加载接头,然后连接加载螺套、力传感器、作动器后,由作动器收缩来施加试验载荷,作动器通过加载梁和作动器固定板固定至承力墙上。

c)项目3 试验安装及加载实施

项目3 的载荷方向为X 轴正向(即向前过载),受载形式为拉向载荷。将试验夹具安装固定至承力地轨上,在包装箱模拟件加载重心处安装X 轴正向加载接头,然后连接加载螺套、力传感器、作动器后,由作动器收缩来施加试验载荷。

2.4.2 测试测量方法

此项试验测试工作主要包括:应变测试和位移测试。

应变测试:采用电测法,在测点位置粘贴应变片,通过粘贴温度补偿片消除温度效应;

位移测试:采用拉线式位移传感器法,在各位移测量点处固定位移测量专用装置并连接拉线式位移传感器,通过监测位移传感器伸缩量,实现位移测量。

2.4.3 加载系统选取

加载试验设备选用MOOG 多通道伺服协调加载系统。此系统为全数字闭环控制系统,最大闭环迭代速率2.5kHz。每个控制通道与一个加载执行机构相连,SMC 处理器以2.5kHz 的频率运行MOOG 专利力回路模型的迭代计算,以控制液压伺服作动器的控制信号,最终实现对液压伺服作动器的精确控制,可保证系统的最大安全性。系统还设计有前端滤波的PIDF 调节,具有良好的稳定裕度。

系统自诊断和故障诊断功能可提供故障代码,给出基本原因提示,同时能自动停止试验或执行其它脚本定义动作,可检测传感器工作状态,如发现传感器异常,自动报警、自动触发保护。系统还配备一个应急停按钮,可以紧急切断当前试验的液压子站,以保护试验安全。

系统可随时调整PID 参数、伺服阀控制参数[3],控制器力控通道能自动补偿因长导线电阻引起的桥路激励电压压降,有效控制系统加载精度。

2.4.4 测试系统选取

通过对试验任务书中测试需求分析,本次应变和位移测量设备选用DH3820 高速静态应变(位移)测试系统,采样率采用100 Hz,能测出结构对模拟的试验载荷和环境条件的响应,系统能实时给出试验数据的读数和曲线。

系统主要由高速静态应变(位移)测试分析仪、应变计(位移传感器)、工业级千兆交换机、工控计算机组成。测试时,应变片(位移传感器)感受到测量信号,经测试分析仪对信号调理放大并进行滤波处理,然后由工业控制计算机对数据进行采集并储存,该测试系统自带通道自检功能,可进行现场多点快速巡回自检,对各通道应变片工作状态进行检查,对连接不正常的通道报警提示,系统硬件还设计有自动调零功能,调零后不影响系统的测量量程;系统可根据桥路类型、导线电阻等自动完成对测量结果的修正,保证了测量精度。

2.5 试验

通过调节加载系统PID 参数,调整作动器响应、载荷跟随情况,直到满足试验要求。应变系统连接完毕后进行各通道参数设置并进行通道自检,排除故障点后进入加载控制系统与测试系统联调步骤,通过调节静踏步时间限、报警上下限等参数,以达到安全控制、实时同步采集、准确记录的效果,满足试验所需后进行后续试验。

按国军标及试验要求中的试验顺序,分别完成了项目1 单套钢索承载能力试验、项目2 侧向过载的100%设计载荷试验和项目3 向前过载的100%设计载荷试验。其中,项目2 和项目3 试验,对应每一级加载均进行了应变、位移数据采集。

3 试验结果及分析

项目1 试验加载至100%设计载荷时,加载系统正常,试验数据稳定,按加载步长继续加载至170%设计载荷时,试验用系留钢索断裂,试验中止。经现场检查:试验用系留钢索在调节夹紧装置处出现断裂及断丝。

项目2 和项目3 试验均加载至100%设计载荷,经现场检查:包装箱模拟件、货盘及16 根系留钢索均未出现肉眼可见的变形及局部破坏。

经试验数据分析,试验加载误差均不超过0.1%,所有测点应力均小于材料的屈服极限,包装箱系留强度试验结果满足GJB 67.9—1985 的相关要求。

后经包装箱实际地面装卸试验验证,其系留强度满足设计需求。

4 结论

本文立足于某运输类飞机运输包装箱系留设计要求及系留特点,确定了包装箱系留强度试验方案,该方案充分考虑了加载和测试方法设计,通过系留强度试验结果及地面实际装卸试验,验证了该系留方式安全可靠,符合实际使用要求,为该类运输包装箱安全运输提供了保障。