石油化工工程项目模块化工作指南

2022-07-06张立震华陆工程科技有限责任公司西安710065

张立震 华陆工程科技有限责任公司 西安 710065

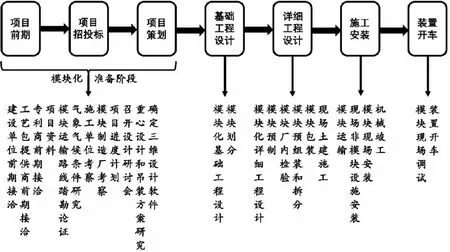

模块化作为一种先进的现代工程理念和技术,以其独特的优势获得了大量工程公司和建设单位的青睐[1]。模块化技术的应用改变了传统工程项目的执行方式,即改变了传统的设计、采购、施工配合模式,并且贯穿于项目前期、招投标、策划、基础工程设计、详细工程设计和施工安装等不同阶段。

目前国内石油化工工程项目模块化技术的应用尚处于探索期,也缺乏相应的法律法规和标准规范。本文对模块化的基本概念、适用特点、执行要点进行阐述,为国内项目的模块化技术推广应用提供指导和参考。

1 模块化术语定义

(1)模块module

模块是指能够单独命名并具有一定功能的集合体,通常含有和外部环境联系的接口或界面。

(2)模块化modularization

模块化是将复杂问题通过自上而下、由大到小划分成若干模块加以解决的过程。

石油化工工程项目的模块化是根据项目特点将其分解为工艺单元模块、管廊模块、设备模块、随模块运输散装件、非模块化材料等。

(3)工艺单元模块pre-assembled process unit module(PPUM)

根据工艺流程特点,结合总图运输和设备布置,将工艺装置切分成一定数量的、具有一定功能的模块,称为工艺单元模块。

工艺单元模块是将该单元内相关的设备、管道、电气设施、仪表设施以及支撑件等集成到模块结构框架内。

(4)管廊模块pre-assembled pipe rack module(PPRM)

根据管廊布置,结合总图运输,将全厂管廊、装置内管廊切分成一定数量的模块,称为管廊模块。

管廊模块里集成了经过检测、试验、涂漆、绝热和伴热后的管道,桥架,照明,通道,平台,梯子(直爬梯或斜梯)等组成件及其支撑件。

(5)设备模块 pre-assembled equipment module(PEM)

设备模块也叫设备撬块,是指将相对独立的设备及其附属件、相关专业依附件集合成一个模块;或者将大型设备(如塔器)进行分段设计,并分割成若干个模块,均称作设备模块。

设备模块通常包含绝热,防火,平台,梯子(直爬梯或斜梯),扶手,桥架,照明,仪表,接线箱,以及模块内部连接的电缆、管道和支撑件等。

(6)随模块运输散装件 loose auxiliary component

在模块运输、吊装过程中,为防止模块中某些部件受到机械损坏,需要将这些易碎、易损部件临时拆下,和螺栓等零部件分装后随模块一起运送到现场,该部分部件称为随模块运输散装件。

(7)非模块化材料 off-modular materials

是指未包含在模块里,不需要经过模块制造厂二次加工,而直接在施工现场安装的材料。

(8)模块化建设 modularization construction

模块化建设是根据工程的工艺特点和功能要求,将整个工程分割成若干个模块进行设计、制造,并将模块在制造厂内进行预组装及初步调试,再通过海运或者陆路运输,将模块运送到项目现场进行安装、调试并投产运行。

石油化工工程项目模块化建设主要包括模块化设计、模块厂内预制、模块厂内预组装和拆分、模块包装、模块运输、模块现场安装和模块现场调试等步骤。

(9)模块化设计 modularization design

根据模块化解决方案,设计部门在工程设计阶段按照模块化思路将装置分割成若干个独立模块和非模块化部分,在满足工艺要求、安全可靠、经济合理、整齐美观、操作方便、检维修方便等方面的前提下,还应满足所有模块的预制、运输和安装要求,同时保证模块与模块之间、模块与非模块之间界面的精准对接,尽量减少现场工作。

(10)模块厂内预制 shop fabrication

现场施工安装前,将模块在具有一定加工能力和生产工艺相对成熟的制造厂提前加工制作的过程。

(11)模块厂内预组装和拆分 proper fit-up and separation

首先,单个模块内,需要将模块内所有元件在模块厂内预先组装,检查连接精确度,确认有无碰撞,在确保精准连接和没有碰撞后,将易碎易损部件和螺栓等拆下,单独包装。其次,为保证模块现场施工的精准度,排除模块与模块之间、模块与非模块之间的直接误差或累积误差,需要在模块预制厂内对模块进行预先组装,在确保精确连接以后,将所连模块拆分为单个模块,方便运输。该过程称为模块厂内预组装和拆分。

(12)模块包装 module packaging

为防止模块在运输过程中发生破损,针对不同运输条件,需要在模块制造厂内对模块进行保护性封装,同时对某些部件或部位进行加固(捆绑材料、临时支撑件或临时结构件等),保证模块完好无损到达目的地。

(13)模块运输 module transportation

使用陆路和/或水路运输工具,将模块和随模块运输散装件从模块制造厂内运送到项目厂址指定位置的过程。

(14)模块现场安装 site installation

在模块和随模块运输散装件到达项目现场并经相关单位检测和验收合格、现场具备模块安装条件后,根据工程施工及验收规范,施工单位在相关单位的协助下,根据预先制定的安装计划,将模块吊装至指定位置,并将模块与基础、模块与模块、模块与现场其他已有设施进行连接固定,将随模块运输散装件安装就位,同时拆除模块包装、捆绑物、临时支撑、临时结构件等物品。该过程称为模块现场安装。

(15)模块现场调试 module commissioning

待机械竣工完成后,按照装置调试/开车计划,单个独立模块或者整个装置进行调试的过程。

(16)自行式模块运输车 self-propelled modular transporter(SPMT)

自行式模块运输车,又名自行式液压平板车,是指可自行驱动的用于运输大型、重型、异型工程模块的机械运输车辆。

2 适合模块化的项目条件和特征

石油化工工程项目模块化技术的应用须经多方调查、研究、论证、协商后确定,并须同时具备如下条件和特征。

2.1 建设单位

(1)同意采用模块化技术,并积极配合项目总包方的模块化工作。

(2)充分考虑模块化项目实施的特殊性,同意适当延长设计周期。

2.2 工艺包提供商/专利商

(1)积极配合项目总包方的模块化设计/施工工作。

(2)同意提供模块化设计与施工指导性技术文件。

(3)如有必要,在模块现场安装过程中,向项目现场派遣技术顾问。配合总包方对模块和随模块运输散装件的到货进行验收,配合总包方和施工单位对模块现场安装提供技术指导,并做好沟通协调工作。

2.3 项目总包方

(1)设计:组建技术实力强劲、经验丰富、熟悉模块化的设计团队,并能够与模块制造厂保持良好协作。

(2)3D:能够为模块化设计提供三维设计技术支撑,尤其是配合专业设计人员做好模块界面的划分与对接。

(3)采购:组建经验丰富、熟悉模块化的采购团队,特别是能够对采购物资的调配进行科学合理分配,并保证不同材料的采购进度。

(4)施工:组建技术实力强劲、经验丰富、熟悉模块化的施工管理团队,与技术实力雄厚、具备模块化施工安装的施工单位达成合作谅解备忘录(MOU)。

(5)模块制造厂:与技术实力雄厚、具备模块预制且拥有一定设计能力的模块制造厂达成合作谅解备忘录(MOU)。

(6)项目管理:组建技术实力强劲、熟悉模块化的项目管理团队,能够对模块化项目的执行进行全周期统筹协调和管理。

(7)技术管理:公司应具备完整的模块化项目质量管理体系或模块化工作指南/导则。

2.4 模块化项目特征

(1)项目厂址:项目厂址应适合模块化施工,如临/近海(江、河),或方便模块的陆路运输。

(2)项目所在国家或地区:项目所在国家或地区政治不稳定,劳动力不足、劳动力昂贵,技术落后,交通不发达,气候恶劣且适宜施工窗口期较短,签证困难、签证期限较短,宗教影响等。

(3)模块运输路径:从模块制造厂到项目厂址具备模块化运输(海运、陆运)条件,并且不受所经政府、国家或地区政策的变化影响。

(4)项目工艺特点:工艺包技术先进、成熟,单元划分比较明晰,适宜进行模块化划分。

(5)项目工期:项目工期短。

(6)税务:可增加出口退税。

(7)同类项目或相似项目未来投资的重复性较强。

3 模块化项目执行要点

当石油化工工程项目采用模块化技术时,模块化工作贯穿于项目的整个执行过程当中,包括项目前期、招投标、策划、基础工程设计、详细工程设计、施工安装、装置开车等阶段,执行流程见图1。

图1 模块化项目执行流程

3.1 模块化准备阶段

模块化准备阶段含项目前期、项目招投标和项目策划,考虑模块化项目的特殊性,模块化工作必须在项目早期就应该及时开展,为项目后续工作做好最充分准备。在此阶段,商务经营、设计、采购、施工等相关部门及相关人员应解决以下事项:

(1)商务经营部门应做好与建设单位(业主方)的前期接洽,尽早探讨并达成采用模块化技术的统一意向。

(2)商务经营部门和设计部门应做好与工艺包提供商/专利商的前期接洽,尽早探讨并达成采用模块化技术的统一意向。特别是工艺包提供商应对项目总包方提供必要的模块化技术支持和指导。

(3)组织相关部门及人员对模块运输路线进行踏勘和论证,研究模块化运输的可行性,提出运输注意事项和建设性建议,并提供模块的最大允许外形尺寸和最大允许重量。

(4)组织相关单位及人员研究项目厂址和模块运输所经区域的气候条件和气象条件,得出适合施工安装和模块运输的气候窗口期。

(5)组织相关单位及人员对模块制造厂和施工单位进行调查、考察,确保模块制造厂的制造能力和施工单位的施工安装能力,并与拟合作的模块制造厂和施工单位签订合作协议。

(6)模块化项目组的组建应将模块制造厂纳入其中,并详细制定与模块制造厂的协调、管理程序。

(7)相较传统的石油化工工程项目,模块化项目通常会向后延长工程设计周期、向前延长采购周期、缩短现场施工安装周期,在工程设计的同时开展模块化预制,因此,在制定项目进度计划时,应充分考虑其特殊性。

(8)商务经营部门在招投标过程中应充分研究模块化项目在工程设计、采购、模块预制、模块运输和施工安装等各个环节的成本,做好费用估算和费控计划。

(9)在项目策划阶段:①设计部门应组织总图运输、工艺/系统、管道、建筑、结构、电气、仪表、电信等相关专业召开模块化设计专项研讨会,宣贯模块化项目执行工作指南,讲解模块化项目的特殊性,听取各专业在模块化设计过程中的困难并研究得出解决方案,为后续的工程设计做好充分准备;②应组织设计部门、模块制造厂和施工单位研究模块重心(CoG)设计和模块吊装解决方案,为模块重心设计和模块吊装扫除技术障碍;③应组织3D技术中心和设计部门、模块制造厂对计算机三维辅助设计软件(3D)进行研究,确定3D软件类型,制定模块化设计和模块预制的3D技术支撑方案。

3.2 基础工程设计阶段

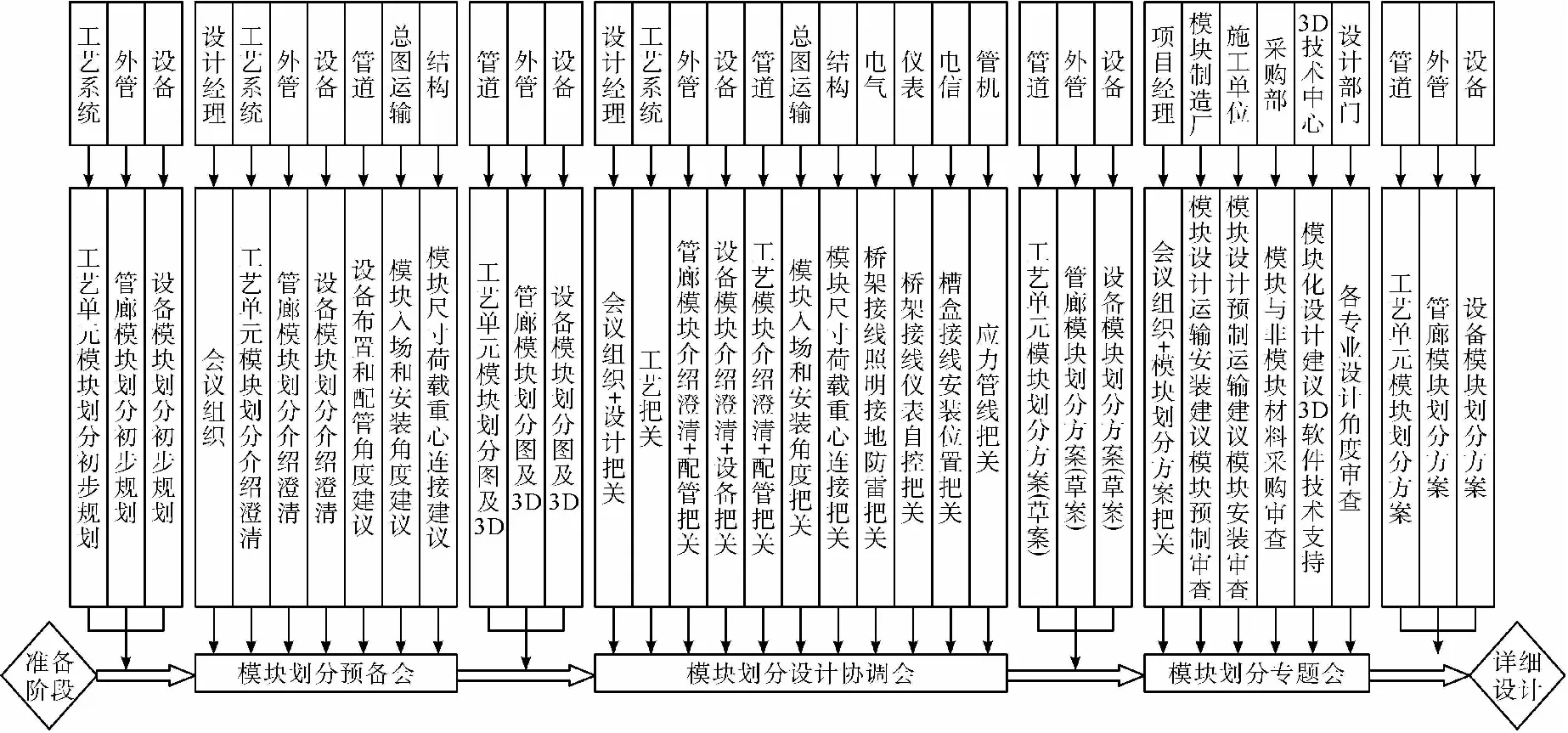

模块划分是基础工程设计阶段的重要工作,模块划分工作流程见图2。

图2 模块划分工作流程框图

(1)设计经理组织召开“模块划分预备会”:①组织工艺/系统、管道、设备、结构和总图运输等专业共同协商《工艺单元模块划分初步规划》的可行性,并委托管道专业完成《工艺单元模块划分图》和3D模型;②组织外管、总图运输、结构和设备等专业(管廊上如有设备)共同协商《管廊模块划分初步规划》的可行性,并委托外管专业完成《管廊模块划分图》和3D模型;③组织设备、总图运输、结构和管道等专业共同协商《设备模块划分初步规划》的可行性,并委托设备专业完成《设备模块划分图》和3D模型(设备专业专门3D软件)。为后续召开的“模块划分设计协调会”做好准备。

(2)设计经理组织召开“模块划分设计协调会” :①组织所有设计相关专业共同协商《工艺单元模块划分图》和3D模型,确定设计内部工艺单元模块划分的可行性,并委托管道专业完成《工艺单元模块划分方案(草案)》和3D模型;②组织所有设计相关专业共同协商《管廊模块划分图》和3D模型,确定设计内部管廊模块划分的可行性,并委托外管专业完成《管廊模块划分方案(草案)》和3D模型;③组织所有设计相关专业共同协商《设备模块划分图》和3D模型(设备专业专门3D软件),确定设计内部设备模块划分的可行性,并委托设备专业完成《设备模块划分方案(草案)》和3D模型。为后续召开的“模块划分专题会”做好准备。

(3)项目经理组织召开“模块划分专题会”,针对《工艺单元模块划分方案(草案)》、《管廊模块划分方案(草案)》、《设备模块划分方案(草案)》及相应3D模型,组织模块制造厂、施工单位、采购部、3D技术中心等相关部门和所有设计相关专业共同审查模块划分方案(草案)的可行性,并委托相关专业分别完成最终的《工艺单元模块划分方案》、《管廊模块划分方案》、《设备模块划分方案》,为模块化设计奠定坚实基础。

(4)模块制造厂:①提前了解、熟悉模块划分情况;②提前熟悉3D模型文件;③提前筹备模块预制的设施和人员;④协助总包方设计部门和设计人员确定临时捆绑、临时支撑、临时加固、临时替代等措施和方案;⑤参加项目经理组织召开的“模块划分专题会”,参与审查确定各个模块划分方案。

3.3 详细工程设计阶段

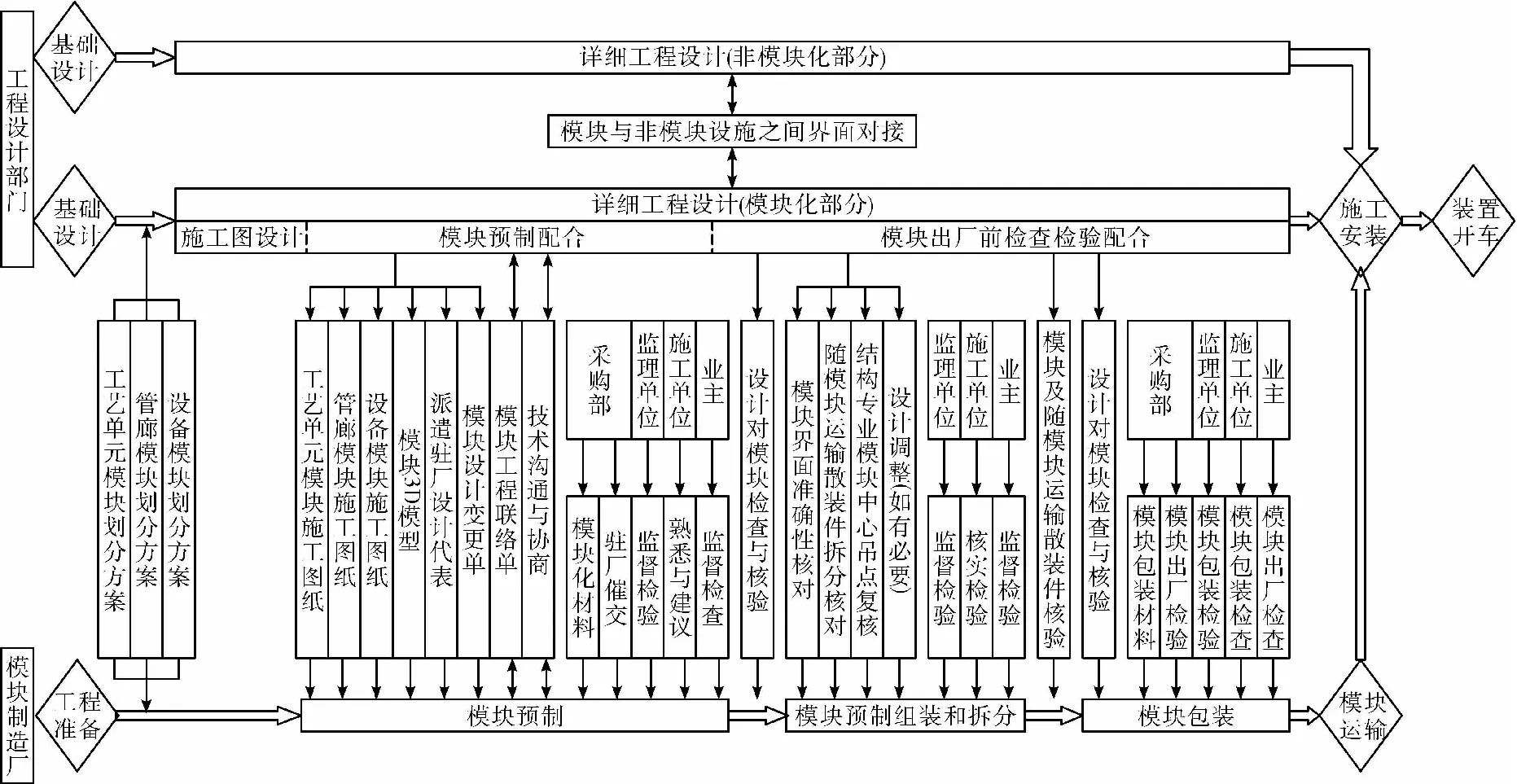

详细工程设计阶段的模块化工作流程见图3。

图3 详细工程设计阶段模块化工作流程框图

(1)详细工程设计阶段,模块部分和非模块部分的详细设计应同时展开,并随时做好模块与非模块之间的界面对接。

(2)模块化设计、模块预制和非模块化设施现场施工三项工作可平行开展。

(3)模块预制、模块预组装和拆分、模块包装,期间监理工程师需常驻模块制造厂,完成监理使命。

(4)模块预制、模块预组装和拆分、模块包装,期间业主(建设单位)代表可驻厂监督、检查。

(5)模块预制、模块预组装和拆分、模块包装,期间施工单位可驻厂提前了解、熟悉模块,为后续模块现场安装做好准备。

(6)模块制造厂:①模块制造厂根据总包方设计部门提供的模块图纸及3D模型文件,开展模块预制工作;②模块制造厂须做好与总包方设计部门的协调工作,发现问题及时修正、解决;③模块制造厂须做好与总包方采购部门的协调工作,协助采购部门做好采购工作,尽量减少材料采购对模块预制的影响;④模块制造厂须做好与总包方施工管理部门和施工单位的协调工作,保证模块的安全运输和现场安装;⑤根据相关工程施工和验收规范,模块制造厂在模块预制过程中应做好需要在厂内进行的检测与试验工作;⑥模块的预制需要做到严格的精度,原则上要求在三个坐标方向上的施工误差均控制在±10 mm以内,模块地脚螺栓的施工误差应控制在±5 mm以内;⑦模块预制完毕后,在出厂前须做好模块的预组装和拆分;⑧管道与设备的连接应在出厂前调整合适,但管道与设备的接口法兰螺栓不应拧紧,直到模块现场安装完成后再将其拧紧;⑨做好模块的包装,并核验模块的外形尺寸和重量,保证每一个模块在允许的尺寸和重量范围内。

3.4 施工安装阶段

(1)地脚螺栓定位是模块化基础设计的关键项,现场施工必须严格控制施工误差。地脚螺栓施工前必须做好充分的调查与核实工作,比对设计图纸上的螺栓定位分布和模块制造厂预制模块底板上的螺栓孔实际定位分布,采用合适模板进行地脚螺栓的预埋施工。

(2)土建基础部分、非模块化设施应在模块到场前施工完毕。

(3)施工单位应制定详细的模块现场安装计划,对模块的安装方式、安装顺序、安装注意事项进行充分考虑,做好模块与模块、模块与非模块之间的精准连接。

(4)现场应做好模块和随模块运输散装件的验收工作。

(5)施工单位应对模块现场安装所有相关单位进行统筹管理、各尽其责。并组织各相关单位对模块现场安装计划进行充分调研、论证。

(6)模块包装材料有的需要在到货验收完毕后进行拆除,有的需要在模块安装完毕后进行拆除,待模块安装完毕后应将模块内所有的包装材料拆除干净。

(7)模块安装完毕后,应将所有临时捆绑、临时支撑、临时加固材料拆除干净,并将所有临时替换件拆除后换上原设计部件。

(8)模块安装完毕后,需要对在模块制造厂内未能完成的检查、试验工作进行完善。

(9)施工单位应做好模块现场安装的详细安全措施,并制定详细的突发事故应急预案。

3.5 装置开车阶段

(1)工艺单元模块可单独进行调试,也可多个模块联合进行调试。

(2)相连管廊模块必须联合进行调试。

(3)调试前必须检查所有模块界面的完整和精确连接,并完成相应的检查、试验工作。

(4)调试前必须检查所有的包装材料和临时捆绑、临时支撑、临时加固等材料已拆除完毕。

(5)调试前必须检查所有的临时替换件已拆除,并将正确的被替换设施(管件、仪表等)安装就位。

4 结语

(1)只有适合模块化的石油化工项目才推荐应用模块化技术。

(2)模块化项目的执行与传统石油化工工程项目存在一定差异性,须引起项目所有参与单位和人员的高度重视。

(3)模块化技术的应用须在项目全生命周期贯彻落实,并落实好项目各阶段的工作任务,同时做好设计、采购、施工和模块预制之间的协调配合工作。

(4)模块化工作是一个不断总结积累的过程,在执行过程中应特别重视知识总结和经验总结,以便持续优化和改进模块化技术。