蒸压釜快开装置的疲劳分析及齿根裂纹修复

2022-07-06银川科技学院银川750021

张 璇 银川科技学院 银川 750021

王 军 银川高新技术产业开发总公司 银川 750001

蒸压釜是一种体积大,耐高压,重量大的压力容器,广泛应用于石油、化工、医药、食品等领域。齿啮式快开装置是蒸压釜工作的关键部位,在长期低周循环载荷下,压力、温度都在不断的发生周期性变化,应力集中较高、塑性变形较大的啮合齿块部位最先形成细小裂纹,裂纹的持续扩展使齿块能传递或者承受的载荷越来越少,最终致使齿块的断裂失效,这种现象称为容器疲劳破坏。针对这种情况,工业上多数采取的措施是对损伤的齿块进行打磨修复,但是对齿块修复的合理打磨量研究较少。所以本文借助ANSYS软件对齿啮式快开装置进行疲劳分析,研究蒸压釜在使用过程的齿块裂纹成因、齿块寿命以及齿根损伤的修复,为蒸压釜的设计、制造与维护提供参考意见。

1 理想状态下的疲劳分析

1.1 基本研究思路

在强度分析之后进行疲劳分析,需要先定义载荷事件以及材料疲劳特性,再计算各个载荷事件的疲劳寿命,由线性疲劳积累损伤准则来评判是否发生疲劳。依据最小能量屈服准则,将蒸压釜复杂的受力状态用一个等效应力来替代。

1.2 蒸压釜基本参数

本文所研究的蒸压釜带有球冠状封头,主要由齿啮式快开装置和釜体等结构组成。具体参数见表1。

表1 蒸压釜的基本参数表

蒸压釜的一个工作周期(8小时)包含升温、恒温、降温三个阶段,见图1。在重力载荷不变的情况下,内压起到主要作用。

图1 内压循环图

1.3 施加低周循环载荷

求解流程见图2。

图2 求解流程图

1.4 疲劳分析及评定

通过时间历程分析,确定了快开装置在循环载荷的作用下随时间线性变化的应力情况,见图3(a)、(b)。

图3 循环载荷下的应力云图

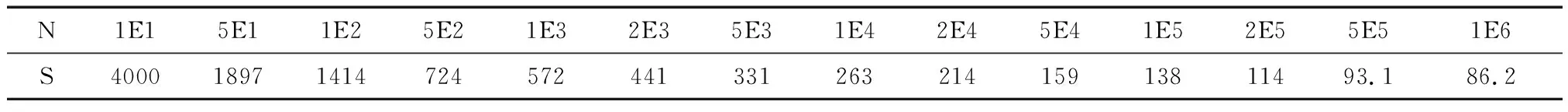

应力集中部位的最大应力是研究疲劳寿命的关键,从图3中提取最大应力值,记下节点号,恢复后处理器中的数据库。设定疲劳评定为一个位置、一个事件及两个载荷。依据材料S-N曲线特性计算各种耗用系数,见表2。

表2 S-N数据 (MPa)

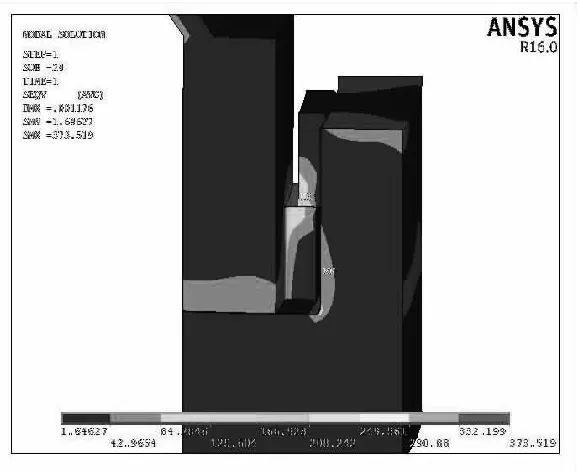

设定载荷事件执行20000次循环,载荷比例系数设为1,并采用“雨流”计数。疲劳评定选用第一主应力值最大的节点的应力强度值或应力云图中的最大峰值应力,记为Smax=181.92MPa,见图4。

图4 第一主应力云图

交变应力强度幅Sa可按下式(1)确定。

(1)

式中,E为Q345R的弹性模量;Et为Q345锻件的弹性模量。

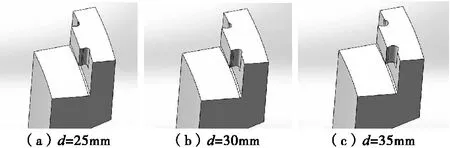

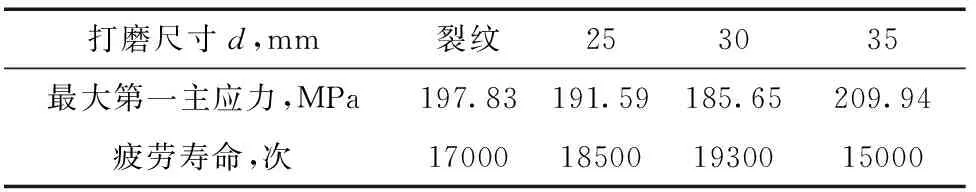

当Smax=181.92MPa时,算得Sa=89.23MPa。根据JB4732-1995查表C-1知,蒸压釜在该循环应力幅下,允许循环次数最大为106次,大于设计值105次,故满足疲劳强度。依据Miner疲劳损伤累积理论,在恒定应力幅σ的作用下,蒸压釜承压工作循环次数为N时,将产生疲劳失效。若蒸压釜在σ的作用下的的循环次数为n(n (2) 由公式(2)得,当损伤率总和达到1时,蒸压釜就预测会出现疲劳失效。查看图4,最大应力节点的疲劳积累损伤系数为1.16097>1,说明在循环次数达到20000次时,装置的强度已不能满足疲劳强度的要求。 不同的循环次数对应装置的疲劳寿命,见图5。 图5 疲劳积累损伤系数图 从图5总结得出,积累损伤系数与循环次数呈正比例增长,增幅约为0.1/2000。17000次循环时的疲劳积累损伤系数已达到0.99,非常接近1.0,故蒸压釜的疲劳寿命约为17000次循环,连续工作状态下的使用寿命约为15年。 模拟快开结构的齿块裂纹用5mm的V型坡口来代替,建立有限元几何模型,见图6。 图6 带有裂纹的齿块模型 对带裂纹的快开装置施加低周循环载荷的过程见本文1.3节,带有裂纹缺陷的啮合齿块应力云图见图7。 图7 带裂纹的齿块应力图 通过疲劳分析,读取釜体法兰齿根处的最大第一主应力,强度值为Smax=197.83MPa。按式(1)算得:Sa=94.09MPa。在该循环应力幅下,齿侧部位的允许循环数约为5×105次,疲劳寿命大于设计值105次,满足疲劳强度要求。但当循环次数接近5500次时,疲劳积累损伤系数已经很接近1,此时应力最大值为583.27 MPa。若继续增加循环次数,结构会瞬间出现疲劳失效,产生折断现象。因此,可以得出结论:当蒸压釜釜体齿根处出现裂纹时,疲劳寿命最长达到5年。 按照技术要求,裂纹等缺陷是不允许存在的,所以必须通过人工机械加工的方法加以消除。釜体齿根缺陷修复图见图8。根据裂纹的深浅,对釜体齿根裂纹做不同尺寸的圆角打磨,图8(b)中的齿根内侧凹坑即是打磨修复造成的。 图8 釜体齿根缺陷修复图 分别取不同的打磨尺寸d=25mm、30mm、35mm,沿齿块径向进行切割,见图9。 图9 不同打磨尺寸模型 经过ANSYS有限元疲劳计算,对以上不同打磨尺寸进行列表汇总,见表3。 表3 不同打磨尺寸下的应力变化表 从表3看出,随着打磨尺寸的加深,最大第一主应力先减小后增加,在圆角尺寸d为25~30mm时,最大第一主应力明显降低,疲劳循环次数显著增加,裂纹损伤得到有效改善。根据以上规律和设计的应力强度可知,允许的最大打磨尺寸为30mm以内。 用ANSYS处理齿啮式快开装置的疲劳破坏问题,计算出疲劳积累损伤系数,能有效预测使用寿命。经过模拟后得出结论: (1)循环次数越多,磨损越重。齿啮式压力容器的最大应力出现在釜体齿块上,最大应力值为405.673MPa,循环次数不超过17000次(约15年),此时最大应力节点的疲劳积累损伤系数为0.99。 (2)以釜体齿根处开V型坡口来代替釜体齿根处裂纹,模拟得到:在循环次数为6000时,疲劳积累损伤系数就已经超过1;循环次数为5500次时,计算疲劳寿命约为5年,此时应力最大值为583.27MPa。 (3)采用打磨的方式修复釜体齿根处裂纹,造成釜体齿根处出现凹坑。当出现细小裂纹时,可以通过小尺寸的机械打磨的方式进行损伤修复。裂纹打磨前应采用无损检测技术确认裂纹的深度和范围,当裂纹的深度较大时,不可采取大尺寸的打磨,否则结构的机械强度大大降低,打磨后需再次进行无损检测以保证修复的有效性。

2 带齿块裂纹的疲劳分析

3 裂纹修复后的疲劳分析

4 结语