基于超声波无损技术的公路桥钢混结构质量检测

2022-07-06许伟峰

许伟峰

(唐山市交通运输局公路工程处,河北 唐山 063000)

在当前工程建设中,钢管混凝土组合结构十分常见,其综合了钢管与混凝土各自的性能优势,通过适当连接达到整体受力的目的[1]。在工程应用中,钢管与混凝土的连接位置是薄弱点,出现破坏的可能性较大。内部混凝土脱落、空洞等问题对质量影响较大,需要检测该组合结构的密实性,避免引起事故[2-4]。在目前的工程检测方法中,常用于检测钢管混凝土的方法有超声波检测法、钻孔取芯法和敲击法。本文采取超声波CT成像技术,检测钢管混凝土缺陷。

一、超声波传播形式

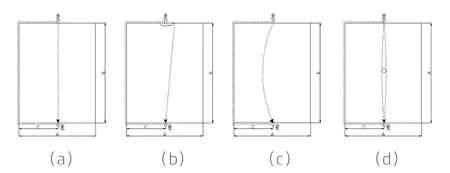

钢管混凝土的缺陷主要表现为混凝土脱落,主要原因是混凝土没有密实填充结构空腔。在钢管混凝土中,超声波一般有4种传播方式,如图1所示。

图1 超声波在钢管混凝土中的4种传播方式

如图1(a)所示,超声波在两点之间以直线段传播,钢管与混凝土连接密实、没有剥落,超声波从发射处传达至接收处的衰减极小;如图1(b)所示,钢管与混凝土存在局部脱落,超声波先沿钢管表面传播,再通过缺陷边缘,以直线段形式传至接收端;如图1(c)所示,钢管混凝土内部有疏松缺陷,超声波发生绕射;如图1(d)所示,钢管混凝土内部有传播路径上的空洞缺陷,超声波绕过了该空洞,传播时间延长。

二、超声波检测方法

(一)平面检测法

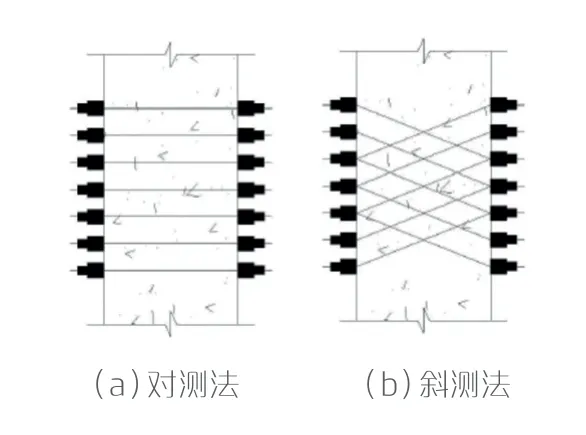

平面法检测一般有两种方式:径向对测法、轴向斜测法,如图2所示。检测针对钢管混凝土结构内脱空、孔洞等缺陷尺寸较小或挂壁较薄的情况。检测用到的仪器主要有:非金属超声检测仪1台、平面换能器1对。

图2 超声波平面检测法示意图

1.径向对测法

径向对测法如图2(a)所示,其透射路线垂直于钢管组合结构的中心轴,在钢管柱表面两侧均耦合有发射与接收换能器。具体检测步骤为:

(1)检测前,在钢管外壁表面耦合1对收发换能器,耦合材料采用黄油。耦合时需将两换能器置于同一水平环线内,连线应相交于钢管截面的圆心处。

(2)不断更替收发换能器位置,多次检测保持在同一水平环线内。对于不同直径大小或部位的钢管结构,可根据实际情况确定环线间距。

(3)若突然出现测点声时较长或波幅显著下降,检查收发换能器与钢管壁之间的耦合情况。轻轻敲击收发换能器耦合位置,确定是否有空鼓声,从而排除耦合不良或脱空等非正常情况。

2.轴向斜测法

轴向斜测法如图2(b)所示,其透射路线为斜向,且经过钢管组合结构的中心轴,并不与钢管壁相垂直,检测步骤与径向对测法相同。

(二)预埋声测管检测法

可采取预埋声测管法检测钢管内部混凝土孔洞缺陷,主要包括预埋管中对测法、预埋管中斜测法。检测用到的仪器主要有:非金属超声检测仪1台、径向换能器1对。

1.预埋管中对测法

预埋管中对测法,是将收发换能器提前预埋于声测管中,并保持在钢管的同一截面高度处。具体检测过程为:

(1)将1对收发换能器埋设于声测管上并以水耦合,启动仪器后先调整初始参数设置,使检测仪器保持无扰动状态。

(2)调整收发换能器使其位于同一高度,采取声速、频率、波幅等数据。

(3)将收发换能器由底至顶缓慢同时上升,实施多次截面检测,收发换能器始终保持同一高度。检测间距应科学,避免出现不正常状况。

2.预埋管中斜测法

预埋管中斜测法,是将收发换能器提前埋设于钢管中的声测管上,两个换能器处于不同的高度,保持一定的高差后实施检测。具体检测过程与对测法一致。

(三)混合检测法

混合检测法即同时使用对测法与斜测法。在钢管外壁处耦合收发换能器中的其中一个,将另一个埋置于钢管中的声测管上,可检测钢管壁与声测管之间的混凝土密实性状况。对测法检测时,两侧换能器耦合于同一标高位置;而斜测法检测时,两个换能器上下存在适当高差,位于不同高度处。

三、超声波CT检测公路桥钢管混凝土缺陷案例

超声波CT扫描成像技术具有较大应用优势。对于钢管混凝土缺陷检测而言,基于接收的声波数据,通过变换达到三维成像,可直接显示钢管混凝土中的缺陷,得知具体位置及大小尺寸等信息。基于此,本文将其应用于某公路桥的钢管混凝土缺陷检测。

案例工程中的大型钢管桩直径达2m~3m,采用C60混凝土,声测管布设于内部钢筋笼上。

在浇灌混凝土前,为满足后期检测要求,会提前在内部的圆形钢筋笼上绑扎声测管,沿钢筋笼均分设置,数量为3个。按设计要求依次分层浇筑钢管组合结构,充分振捣。混凝土收缩充分后,使其经过一段时间的徐变,再检测混凝土的密实性。密实度检测时,声测管可直接检测钢筋笼内部区域密实性,而对于钢管与钢筋笼之间的混凝土密实性,可采取上述混合法检测。在检测试验时,收、发换能器应同步提升,不得一快一慢,并由钢管底部开始,向上取一定间隔检测多次。对于埋置在声测管中的径向换能器及埋置在钢管外壁上的平面换能器,其耦合时的材料分别为水、黄油。在该案例中,上下相邻检测截面由设计根据桩长而定,间距设定为25cm。

根据检测所得数据,达成钢管混凝土组合结构三维成像,实时呈现速度切片图,再通过对影像的研究与分析,可初步判断钢混结构中的缺陷。检测结果显示,钢管混凝土结构内部不同截面区域的速度切片大小存在显著差异,推测其存在一定的破损与剥落缺陷。具体缺陷位置可通过实际浇筑成形情况得以验证,由此可证明超声波检测技术的可靠性,可用于推断破损与剥落位置及具体大小尺寸等信息,指导工程加固修复。

四、结语

钢管混凝土结构截面尺寸大、内部构造复杂,导致施工困难,空洞与脱空缺陷时常发生,在采用高性能膨胀混凝土之后仍无法完全解决,严重影响工程质量。因此,新型混凝土质量检测手段也不断出现,包括论文所述的超声波CT扫描成像技术。该技术发射的超声脉冲波具备相应周期性特征,经由结构内部不同介质传递或接收后,通过研究相关的声学参数获得成像情况,实现内部混凝土质量判断。该技术不会对受检测结构造成局部破坏,属于无损检测范畴,应用优势显著。