退役晶硅光伏组件回收技术研究进展①

2022-07-06张建文王海东张胜广马崇振

张建文, 王海东, 梁 汉, 张胜广, 刘 浪, 马崇振

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083; 2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

光伏发电技术是一种将太阳能直接转换为电能的技术,光伏发电系统具有安全可靠、无噪声、低污染、无需燃料消耗和建设周期短等优点。 据统计,截止到2021 年,全球太阳能光伏发电装机总容量达920 GW;新增装机量达到170 GW,同比增长30.8%[1]。 世界各国在碳中和目标指引下,太阳能光伏发电将迎来快速发展机遇,预计全球光伏新增装机将由2021 年的170 GW增长到2025 年的270~330 GW[2]。

我国早在20 世纪50 年代便开始进行太阳能光伏组件的研发。 我国光伏发电装机容量于2015 年首次超越德国,成为全球光伏发电装机容量和发电量最大的国家。 据统计,2021 年我国光伏累计装机量连续7 年位居全球首位,光伏新增装机量连续9 年位居全球首位,新增装机容量为54.88 GW[3],累计装机容量达到308 GW。 2021 年我国光伏发电量为3 259 亿千瓦时,光伏发电量占全国总发电量的3.9%。 我国在“十四五”规划和2035 年远景目标纲要中提出,未来将加快发展非化石能源,大力扩大风力发电和光伏发电规模,到2025 年我国非化石能源消费比重将达到20%左右。

晶硅光伏组件的使用寿命一般为20 ~25 年,投入运营的组件由于在户外受到风吹日晒雨淋等各种自然因素影响,其使用寿命一般达不到20 年,会提前报废或退役。 从2025 年开始,全球光伏组件退役将进入大爆发阶段。 据国际能源署相关数据显示,到2030 年全球退役光伏组件将达到800 万吨,相当于光伏组件退役量约为110 GW,市场规模约为380 亿元。 预计2025 年之后中国光伏组件逐渐进入退役高峰期,2030年中国光伏组件累计退役量将达到150 万吨,相当于光伏组件退役量约为20 GW,市场规模约为70 亿元。退役光伏组件规模巨大,回收市场前景广阔。 如不能合理、高效地进行退役光伏组件回收利用,将导致严重的环境问题和资源浪费。 因此,开发可产业化晶硅光伏组件回收技术与成套关键装备,充分再生利用退役晶硅光伏组件中的铝、硅、银和铜等有价资源,不仅具有十分重要的经济意义,而且具有显著的社会意义和环保意义[4-5]。

1 晶硅光伏组件结构组成

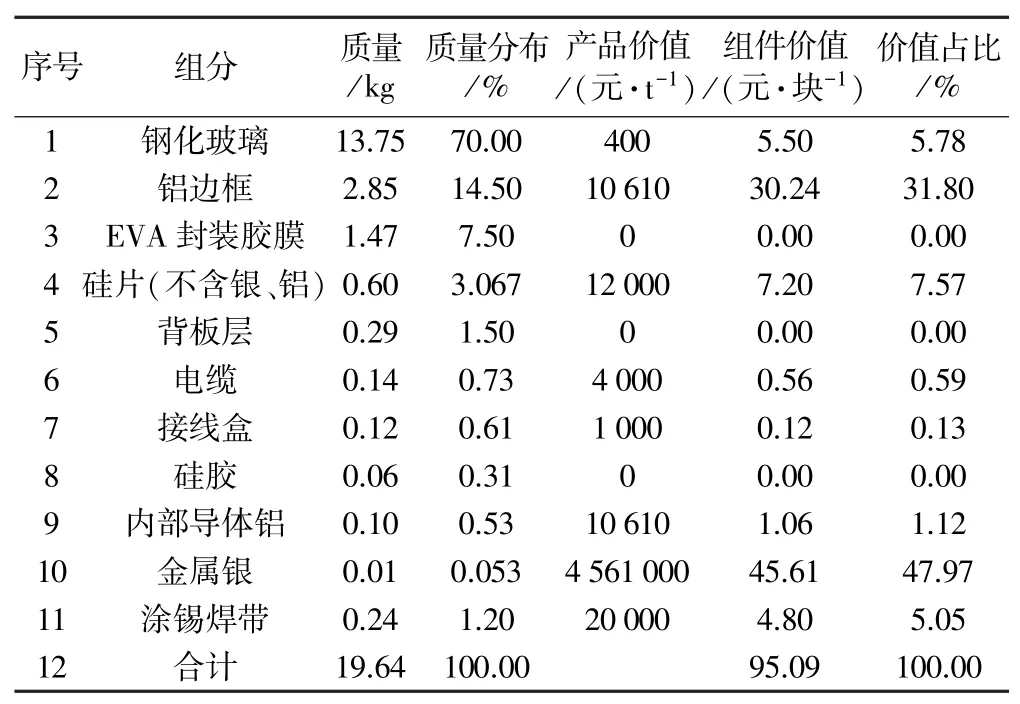

晶硅太阳能电池是目前技术发展最成熟、应用最广泛的太阳能电池[6]。 晶硅光伏组件结构组成包括铝边框、接线盒、钢化玻璃、晶硅电池片、背板和EVA胶膜[7],其中,钢化玻璃、背板与晶硅电池片间都是通过EVA 封装胶膜层粘合。 晶硅光伏组件结构组成见图1,晶硅光伏组件中各组分分布比例及价值占比[8]如表1 所示(以60 片型晶硅光伏组件为例)。

图1 晶硅光伏组件结构组成示意

表1 60 片型晶硅光伏组件中各组分分布比例及价值占比

由表1 可知,晶硅光伏组件结构中各组分质量占比从高到低排序为:钢化玻璃>铝边框>EVA 封装胶膜>硅片>背板层>涂锡焊带>电缆>接线盒>内部导体铝>硅胶>金属银。 光伏组件中各组分价值占比从高到低排序为:金属银>铝边框>硅片>钢化玻璃>涂锡焊带>内部导体铝>电缆>接线盒。

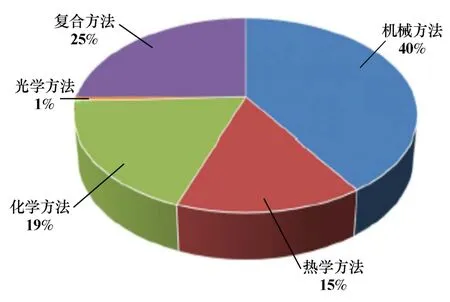

1) 铝边框。 铝合金边框是常用的金属边框,其作用是用来保护晶硅光伏组件、提高组件整体机械强度、便于组件运输和安装,它与组件用硅胶黏结在一起。铝合金边框一般采用国际通用的6063T6 号铝合金材料,通常会对铝合金边框表面进行氧化处理[9],其具体成分如表2 所示[10]。

表2 铝合金边框材料成分构成(质量分数)/%

2) 钢化玻璃。 钢化玻璃具有强度高、透光率高、机械性能好、使用寿命长和化学性能稳定等优点。 玻璃表面涂布的减反射涂层可以有效降低钢化玻璃的反射率。 通常采用真空沉积法、浸蚀法和高温烧结法等方法来实现涂布减反射涂层制备玻璃,其中浸蚀法是玻璃制造过程最常用的工艺[11]。

3) 晶硅电池片。 晶硅电池片分为单晶硅电池片和多晶硅电池片。 单晶硅太阳能电池的转换效率可达22%左右[12-13];多晶硅太阳能电池的转换效率比单晶硅略低,生产成本也相对较低[14-15]。 晶硅电池片主要由硅电池片、减反射膜、正面金属电极(银栅)、P-N 结以及背部电极等部分组合而成。 将减反射膜(Si3N4)涂覆在含有P-N 结的硅电池片正面,通过丝网印刷将银浆印刷在硅电池片正面形成正电极,背面通过涂覆上铝浆和银浆形成背部电极,构成晶硅电池片。

4) 背板。 背板在光伏组件中起到反射太阳光、保护硅片电池、绝缘、密封和防潮等作用,具有提高红外反射效率、降低组件工作温度和提升组件工作效率等功能[11,16-17]。 目前太阳能电池的背板材料主要为TPT含氟背板。 TPT 有三层结构,分别由内外层PVF 膜和中间层PET 聚脂薄膜(聚对苯二甲酸乙二醇酯)组成,其中外层PVF 保护层起抗环境侵蚀作用,中间层PET起良好绝缘作用,经表面处理的内层PVF 与EVA 胶膜具有良好的黏接性能。

5) EVA 封装胶膜。 近80%的光伏组件采用EVA(全称乙烯-醋酸乙烯共聚物)作为封装材料。 EVA 具有抗震、防潮、隔热、无毒、柔韧性好、透光率高、耐腐蚀性、熔融黏结性强和不吸水等特点,不仅价格低廉,而且能与填充剂和着色剂很好地相容,是太阳能电池非常合适的封装材料[18]。 但EVA 封装胶膜有易老化发黄的缺点,在一定程度上会造成硅电池片转换效率降低和使用寿命缩短。

2 光伏组件回收技术研究进展

2.1 相关法律法规及专利申请情况

在法律法规方面,目前无论是国际标准化组织(ISO)还是国际电工组织(IEC),暂时都没有专门针对光伏组件回收再利用的国际标准。 2014 年欧盟在《报废电子电气设备指令》修订版中对太阳能光伏组件的回收提出要求,要求光伏组件生产商对投放到欧盟市场上的报废光伏组件进行强制回收处理[19]。 日本于2015 年提出了一套路线图用于推动收集、回收和恰当地处理退役光伏组件。 基于该路线图,2016 年出台了推动对退役光伏组件进行恰当处理的指南。 中国现阶段尚未出台针对退役光伏组件回收的法律法规。 2017年9 月18 日由中国光伏行业协会发布了《晶体硅光伏组件回收再利用通用技术要求》行业标准,并于2017年10 月1 日开始实施。 国家市场监督管理总局和国家标准化委员会于2021 年3 月9 日联合发布了《光伏组件回收再利用通用技术要求》国家标准并于2022 年2 月1 日开始实施。

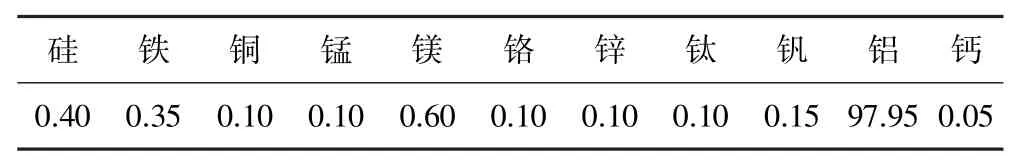

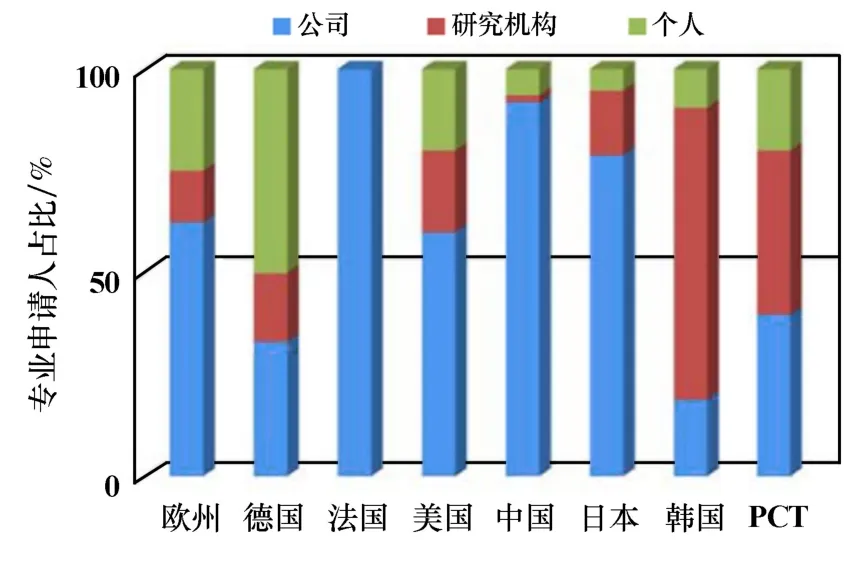

在专利申请方面,2010 年以前,所有国家申请的专利数量都较少。 2010 年以后专利数量开始上升,但增幅不是特别大,除了中国在2011 年申请专利数量有个尖峰。 如果将专利申请人按公司、研究机构(包括大学)和个人三大类进行划分(见图2),可以看出,欧洲、法国、美国、中国和日本等申请专利主要以公司申请形式为主,只有韩国大部分专利是由研究机构完成申请。 近20 年来,机械、热学、化学、光学及复合方法回收晶硅光伏组件专利都有授权,其中机械方法专利数量最多,在所有晶硅光伏组件回收专利中占比达40%左右,如图3 所示。

图2 国内外不同组织机构晶硅光伏组件回收专利申请情况

图3 近20 年晶硅光伏组件回收专利使用方法占比

2.2 退役晶硅光伏组件回收技术

目前,退役晶硅光伏组件回收研究的处理技术主要包括无机酸溶解法[20-21]、有机溶剂溶解法[22-25]、热处理法[26-29]、机械分离法[30-32]、化学提纯法[33-36]和联合分离法[37]等。

2.2.1 无机酸溶解法

在常温或加温条件下,将去除背板晶硅光伏组件浸泡在硝酸等无机酸中,经过一段时间后可实现钢化玻璃、EVA 和硅电池片等的分离。 无机酸溶解法目前处于中试研究阶段,该方法可保持硅电池片的完整,但需对硅电池片进一步处理。 无机酸溶解法操作简单、流程短、能耗低,但无法保证银等有价金属的回收,溶解产生的废酸液和氮氧化物有害气体,需对其分别进行处理达标后排放。

文献[20]最早采用硝酸在溶解温度60 ℃、反应时间25 h 条件下溶解EVA 封装胶膜,试验结果表明,硝酸溶解组件中的EVA 时渗透性差,氧化分解效率低,溶解时间长,溶解过程会产生需要进一步处理的废酸液和氮氧化物废气,反应结束后,硅电池片表面还会黏附较难去除的白色EVA 残留物。

文献[21]采用不同浓度盐酸、硝酸和硝酸-氢氟酸混酸分步回收退役晶硅电池片中的铝、银和硅,得到了室温下晶硅电池片资源化回收技术的最佳参数:盐酸浓度20%(体积分数,下同)、反应40 min 时,铝浸出率为99.77%;硝酸浓度35%、反应30 min 时,银浸出率为99.60%;硝酸浓度40%、氢氟酸浓度6%混合酸反应75 min 时,硅回收率达到85.51%。

2.2.2 有机溶剂溶解法

有机溶剂溶解与无机溶剂溶解相比,过程更温和,溶解效果也更好。 通过有机溶剂溶胀EVA,实现硅电池片和钢化玻璃的分离。 缺点为有机溶剂溶解法消耗的时间较长,EVA 膨胀后会使硅电池片碎裂,产生的大量有机废液较难处理,且对环境和水体有严重污染。有机溶剂溶解法目前处于实验室研究阶段[22]。

文献[23]研究了甲苯、四氢呋喃和三氯乙烯等不同有机溶剂对EVA 溶解的效果。 结果表明,其中三氯乙烯的溶解效果最好,但所消耗的时间较大,大约7 d为一个反应周期,EVA 膨胀使硅电池片均碎裂,并存在有机废液难处理的问题。

文献[24]在使用二氯苯、三氯乙烯和甲苯等有机溶剂条件下增加了超声波处理,加速了有机溶剂与EVA 的溶胀反应,极大地提高了EVA 的溶解速率。但在溶解过程中,硅电池片因EVA 溶胀可能会产生碎裂而无法保证其完整性。

文献[25]采用有机溶剂对光伏组件进行溶胀反应,将钢化玻璃与其他部分分层后,再用热处理的方法将硅电池片表面的有机物去除,得到硅电池片和涂锡焊带。

2.2.3 热处理法

热处理法是指在高温加热条件下将EVA 封装胶膜分解,以达到分离钢化玻璃、硅电池片和其他部分的目的,具体实施可以采用固定容器热处理法或流化床反应器热处理法。

固定容器热处理法是在焚烧炉中设置反应温度500 ℃以上,将光伏组件放入其中进行热解。 热解反应完成后,将硅电池片、钢化玻璃和涂锡焊带等材料进行分离,回收的各类材料分别进入相应的回收工序中,EVA 有机物分解燃烧的热能可以余热再利用。 当前,热分解最为成熟的回收方法当属德国Deutsche Solar AG 采用的热分解光伏组件示范技术[26],即采用光伏组件在高温炉600 ℃条件下进行EVA 热解反应,使组件各层压件分离,反应结束后将剩余部分进行人工分离。

流化床反应器热处理法是指将退役光伏组件放入流化床反应器中进行热处理。 将光伏组件放入流化床中后,EVA 胶膜和背板材料会先后在流化床反应器中气化分解,废气则从反应器中进入二次燃烧室。 通过流化床热处理法可完好地回收厚度400 μm 以上的硅电池片。 随着制作工艺进步,硅电池片逐代变薄,热处理法因无法获得完好硅片只能用于分解回收硅料。

文献[27]在N2条件下将光伏组件加热至450 ℃反应45 min 后,组件中的EVA 有机物得到有效去除。该方法利用了细沙在高温流化床内随气体流动的机械力将有机物气化,最终产品指标:钢化玻璃回收率接近100%,硅电池片回收率达到80%以上。 文献[28]将光伏组件在氮气气氛下,温度加热到500 ℃并保温30 min,组件中99%以上的EVA 胶膜得以去除。

热处理法目前处于中试研究阶段,该法具有EVA去除率高、适合大规模工业生产等优点。 不足之处为硅电池片热解过程受热不均匀易导致碎裂而不能保持其完整性[29]。

2.2.4 机械分离法

机械分离法是采用切割、破碎、筛分和磨削等机械力对晶硅光伏组件进行分离的方法。 机械分离法目前处于工业化应用研究阶段。 当前,铝外框和接线盒拆解技术基本成熟,主要依靠人工或自动化机械从退役光伏组件上拆除,随后将去边框的光伏组件粉碎,分离出玻璃颗粒和涂锡焊带,组件剩下的部分再进一步粉碎成细粉,通过静电分离方法分别得到硅电池片粉末、金属、EVA 颗粒和背板颗粒。 采用此法无法充分分离得到单一组分产品,最终得到的只能是不同材料的混合物。 机械分离法的优点是环保性好,操作较简单,易于大规模生产;其缺点是回收能耗较高,分离的各物质纯度不高,特别是硅电池片和钢化玻璃都含硅,其物理化学性质相似,难以分离,会增加再利用的成本和流程。

文献[30]将光伏组件切块并对切块组件进行连续破碎,破碎后的产品进行筛分,+1 mm 粒级颗粒由于含有EVA 需在650 ℃条件下热处理。 -1.00+0.40 mm 粒级组分以玻璃颗粒为主,-0.40+0.08 mm 粒级组分以金属颗粒为主。 该法优点为成本较低、使用设备种类少,钢化玻璃的回收率能够达到85%以上;缺点为通过筛分得到的金属纯度较低,还需通过冶金等方法提纯。

文献[31]使用高压脉冲破碎法回收光伏组件,通过优化分选电压和脉冲次数,将光伏组件经过两级破碎处理,初步破碎分离玻璃颗粒和背板,第二次破碎分离金属电极、玻璃颗粒和有机黏结剂,最后通过重介质分选提高银在密度较大物料中的含量。 除常温下破碎外,中国英利公司采用在低温深冷研磨法处理光伏组件,去除铝边框的光伏组件通过采用剪切、挤压、低温磨削和筛网分离等一系列环节,最终得到硅电池片、钢化玻璃、EVA 颗粒和背板颗粒[32]。 这种方法的特点是没有热处理过程,能耗较低,能有效回收组件中的部分原料。

2.2.5 化学提纯法

采用技术可行、经济合理的化学方法将退役光伏组件中的硅电池片回收利用,既可以实现硅资源循环利用,又可以解决环境问题。 目前,采用化学提纯法进行退役光伏电池中银及硅材料的回收尚处于中试研究阶段,缺点为需对化学提纯法产生的废气、废水、废酸碱进行处理达标后排放。

湿法浸出是化学法的第一步,通过使用各种化学试剂,将硅电池片表面的金属浸出到溶液中,同时去除减反层和发射极。 常用的浸出剂包括HNO3、NaOH 和HF 等。

使用HNO3的目的是将硅电池片中的Ag[33]、Cu和Pb 浸出到溶液中。 文献[34]使用质量浓度30%的HNO3溶液反应1 h 去除硅电池片表面银电极,经ICPOES 检测,此时电池中银含量仅0.001 9%。

使用NaOH 溶液的目的是去除铝电极和发射极。浸出到溶液中的铝一般通过调节溶液pH 值使溶液中的Al3+转化为Al(OH)3沉淀,再将Al(OH)3煅烧成Al2O3产品[35]。 发射极一般通过稀释的质量浓度为1%~10%KOH 或NaOH 溶液移除[36]。

使用HF 的目的是去除氮化硅反射膜。 在金相显微镜下观察,未经处理的电池表面能看到蓝色的氮化硅减反射膜,采用浓度20%的氢氟酸溶液处理15 min后,表面蓝色的氮化硅减反射膜完全去除,呈现出晶硅本身的亮灰色。

2.2.6 联合分离法

使用单一回收处理方法往往不能很好地回收退役光伏组件各组成部分,采用机械分离法、热处理法和化学提纯法等几种方法相互结合[37],实现光伏组件各有价组分分离和回收的目的。 联合分离法当前处于中试研究阶段。 目前,在回收退役晶硅光伏组件时,采用机械法先对光伏组件的铝合金边框和接线盒进行拆除,然后再采用机械、化学或热处理方法分别对退役晶硅光伏组件剩余部分进行联合分离。 联合分离法的优点是可实现铝边框、钢化玻璃、涂锡焊带、硅电池片和金属银等的回收,缺点为产生的粉尘、废气、废水、废酸碱等需进行处理达标后排放,处理破碎玻璃组件时各组分的回收率较低。

2.3 晶硅光伏组件回收应用研究进展

法国、意大利、日本和韩国等国在光伏组件回收上起步较早,自2009 年起便开始持续开展机械法、化学法等技术实验研究、中试示范及配套体系建设[38]。 法国于2018 年在南部Roosset 市建成欧洲首座光伏组件回收工厂,该回收厂能够回收晶硅光伏组件中95%的材料。 意大利High-Tech Recycling 公司采用机械法、热学法和化学法联合处理退役光伏组件,在采用机械法拆除光伏组件铝边框后经过多级破碎,再采用筛分分离出大颗粒玻璃,采用热处理法加热钢化玻璃进一步回收玻璃,湿法冶金回收硅银等金属,该方法的优点为能回收钢化玻璃和金属,存在的问题为含氟背板不能直接进行加热处理。 日本支持了多个光伏组件回收示范项目,日本的Hamada Corporation and NPC Incorporate 对采用机械法和化学法联合处理完整玻璃光伏组件进行了积极的探索,该方法能获得完整玻璃,从剩余的层压组件中获取其他材料的技术还在研究中。 韩国正在开展产能800 t/a 的光伏组件回收示范项目的研究工作。

中国在光伏组件回收上起步较晚。 近年来,长沙矿冶研究院有限责任公司、中国环境科学研究院、西安交通大学、中科院电工研究所和晶科能源有限公司等科研院所与企业开展了晶硅光伏组件回收技术相关工作,虽取得了一些成果,但晶硅光伏组件回收技术仍处于实验室或中试研究阶段。 由青海省电力公司电力科学研究院和西安交通大学共同承担的“基于液电效应的太阳能电池板资源化回收利用技术研究”科技项目于2018 年启动,该项目利用液电效应,通过一次次脉冲放电对太阳能硅电池片进行破碎,该工艺仅破碎脆性材料,不分离物料,无法实现退役光伏组件各组分的回收。 由晶科能源有限公司牵头承担的国家重点研发计划“晶硅光伏组件回收处理成套技术和装备”于2019 年4 月正式立项,该课题分为基于深冷诱导、研磨、静电分选的物理法工艺和基于选择性浸提、沉淀、萃取等化学法工艺,两种工艺都只考虑处理完整玻璃的情况。 截至2021 年底,国内基于化学法和物理法分别在江西上饶和河北保定建成首条光伏组件回收示范线,其中化学法的晶硅光伏组件处理示范线产能超过12 MW/a,物理法的晶硅光伏组件处理示范线产能超过10 MW/a。 2021 年12 月,国家电投所属黄河公司与长沙矿冶研究院有限责任公司合作建成了我国首条产能30 MW/a 退役光伏组件回收中试线。

总体来说,当前国内外退役晶硅光伏组件回收技术尚处于实验室或中试研究阶段,光伏组件回收还有很多难题亟待解决[39],比如含氟背板的高效去除、硅电池片中硅材料的回收再利用、晶硅光伏组件回收工业化智能设备开发、光伏组件回收智能化信息化生产等等。 当前国内和国际标准组织中,暂无光伏组件回收利用标准体系,尚未形成相关组件回收政策及相应的产业机制。

3 光伏组件回收展望

光伏组件退役即将进入大爆发阶段,开发可产业化晶硅光伏组件回收技术与装备,充分再生利用退役晶硅光伏组件中的铝、硅、银和铜等有价资源,在资源回收、环境保护和增加就业等方面意义重大。

1) 我国虽已具备完善的废弃电器电子产品回收处理管理政策体系,但缺乏关于退役光伏组件回收的法律法规、执行标准和产业政策。 因此尽快制定退役光伏组件回收相关法律法规,出台退役光伏组件回收实施细则,指导和规范退役光伏组件整体拆除、回收处理及产品再生利用等各个环节已迫在眉睫。

2) 未来,随着光伏组件回收技术不断进步和日臻完善,退役晶硅光伏组件回收将实现高效、低耗、环保和低成本化,这是光伏组件回收行业实现规模化良性发展的前提。

3) 大型光伏电站是未来光伏组件大规模退役的主战场。 为节约退役光伏组件的回收成本,应在大型光伏电站附近建立光伏组件回收点和在光伏组件退役比较集中的地方建设退役光伏组件回收工厂,不仅能有效降低退役光伏组件回收过程的成本投入,而且是保证退役光伏组件回收利用实现盈利的有效途径。

4 结 语

通过分析晶硅光伏组件结构组成、退役晶硅光伏组件回收方法和国内外退役光伏组件回收应用研究进展等,可以得出以下结论:

1) 从晶硅光伏组件组分分布比例看,主要为钢化玻璃,其次为铝边框、硅电池片、涂锡焊带和金属银;从有价组分价值占比分析,金属银的价值占比最高,其次为铝边框、硅电池片、钢化玻璃和涂锡焊带。

2) 回收退役晶硅光伏组件的处理技术主要有无机酸溶解法、有机溶剂溶解法、热处理法、机械分离法、化学提纯法和联合分离法等,开发高效、环保、成本低、可产业化的联合分离法是未来退役光伏组件回收处理技术的发展趋势。

3) 当前国内外退役晶硅光伏组件回收技术尚处于实验室或中试研究阶段,光伏组件回收还有很多亟待解决的技术难题,比如含氟背板的高效去除、硅电池片中硅银金属的高效回收等,亟需国内高等院校、科研院所和光伏回收企业积极开展可产业化回收技术和装备开发技术攻关,突破制约退役光伏组件回收的瓶颈问题和卡脖子难题,开发技术可行、经济合理的可产业化组件回收工艺技术路线和建设一批退役光伏组件回收工程示范项目,为光伏组件大规模退役提供产业化综合利用技术和装备支撑。