叶顶间隙对轴流泵外特性及空化性能影响研究

2022-07-06赵伟国薛子阳

赵伟国,程 超,薛子阳

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

轴流泵效率高、扬程低、流量大,在灌溉排水、跨流域调水、船舶喷水推进、核电工程等领域应用广泛[1].由于叶顶间隙的存在导致轮缘处空化十分复杂,种类繁多的空化类型相互干涉,堵塞流道,降低叶片载荷,诱导流动失稳[2].随着国家泵站更新改造和南水北调工程的建设,轴流泵机组的运行稳定性受到学术界和工程界的重视.研究不同间隙尺寸下轴流泵轮缘间隙流动特性具有较高的工程意义.本文开展了叶顶间隙尺寸对潜水轴流泵水力及空化特性影响的研究,以期能为今后潜水轴流泵的优化设计和深入研究提供一定的指导.

1 几何模型与网格划分

1.1 几何模型

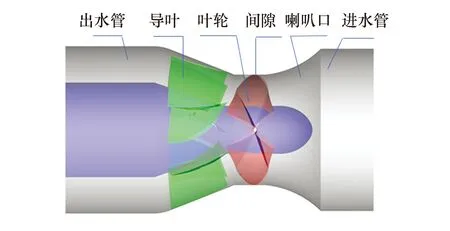

本文以某公司350ZQ-70型潜水轴流泵为研究对象,比转速ns=700.基本设计参数包括:流量Q=1 292.4 m3/h,扬程H=7.6 m,转速n=1 450 r/min.主要结构参数包括:叶轮直径D=300 mm,叶轮叶片数Z1=4,导叶叶片数Z2=7.轴流泵流道由进水管、进水喇叭、叶轮、导叶、出水管5个部分构成.根据各组件的相关参数,利用Pro/E软件进行三维建模并完成组装,如图1所示.叶顶间隙δ为1~5 mm.

图1 轴流泵三维模型图Fig.1 Three-dimensional model of axial flow pump

1.2 网格划分

采用ICEM CFD软件对轴流泵各部件进行六面体结构化网格划分,并对关键部分进行局部加密.通常用近壁面区域黏性底层的高度y+来考察近壁面网格的模拟精度[3],即

(1)

式中:ρ为流体密度,kg/m3;ν为运动黏度,m2/s;τw为壁面切应力,N;Δy为第1层网格高度,m.

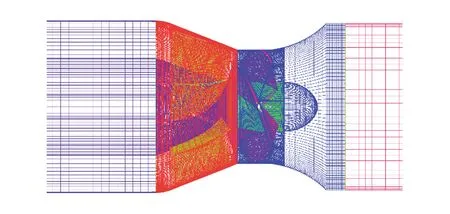

为更精确地模拟边界层流动,对近壁面网格进行加密处理.在边界层中至少设置20个网格节点,首层网格高度为0.05 mm,变化率为1.2.考虑模型泵尺寸较大,流道扭曲,在保证满足SSTk-ω模型对近壁面网格质量要求的前提下,将边界层网格的y+值控制在100以内.全流道结构网格如图2所示.

图2 轴流泵结构化网格图Fig.2 Structural grid of axial flow pump

1.3 网格无关性验证

考虑到轴流泵尺寸较大,计算机性能对网格数量的限制,分析比较了扬程计算值与实验值的相对误差,最终选择方案B,如表1所列.不同叶顶间隙下,计算域内网格单元总数约为436×104~442×104.

表1 网格无关性分析Tab.1 Analysis of grid independence

2 数值模拟与边界条件

2.1 湍流模型

基于SST模型的k-ω方程考虑湍流剪切应力的传输,可以精确地预测流动开始和负压力梯度条件下流体的分离量,不会对涡流黏度造成过度预测[4-6].

对于空化流动,叶轮域内气液两相混合介质密度变化较大,混合相密度ρm对湍流黏度系数μt有一定影响.因此,通过修正密度函数f(ρm)来修正湍流黏度系数μt,即

式中:ρm为混合相密度;αv为气相体积分数;ρv、ρl分别为气、液相密度;Cμ为黏性系数,取1;k为湍动能;ω为湍流频率.

修正系数n取值合适,可有效降低μt值,从而精确地模拟叶轮流域内非稳态空泡脱落现象.通过分析不同n值对三维空化流动数值计算结果的影响,发现取n=10进行计算可以得到较好的模拟效果[7-11].

2.2 空化模型

Z-G-B(Zwart-Gerber-Belamri)模型以简化的Rayleigh-Plesset方程为基础,忽略空泡半径随时间的二阶导数,重点考虑空化初生和发展阶段空泡体积变化的影响[11-12].气液两相传递输运表达式为

式中:ui为i方向的雷诺平均速度;m+和m-分别为汽泡的产生(汽化)和溃灭(凝结);P为流场压力;Pv为水蒸汽饱和压力,25 ℃下取3 169 Pa;αnuc为成核区气相体积分数,取5×10-4[13];Rnuc为空泡半径,取1.0×10-6;Fvap和Fcond分别为汽化和凝结过程的经验系数,分别取50和0.01.

2.3 边界条件与压力脉动监测点

采用CFX软件进行数值计算.固体壁面设为无滑移、光滑;出口设置质量流量,进口设置总压,参考压力设为0;空化条件下进口流体设为体积分数为1的25 ℃纯水和体积分数为0的25 ℃水蒸汽,饱和压力取3 169 Pa.定常计算时,动静交界面设为冻结转子;非定常计算时,动静交界面设为瞬态冻结转子;将收敛的定常结果作为非定常计算的初值.叶轮旋转1周的时间为T=60/1 450=0.041 38 s,叶轮每旋转4°计算1次,时间步长为Δt=4T/360=4.597 7×10-4s;计算6周,总时长为t=6T=0.248 27 s,总步数为540步.叶轮每旋转20°将结果保存.选取最后旋转周期的计算结果进行分析.通过逐步减小进口总压来降低装置空化余量,从而控制叶轮域内空化的剧烈程度.求解器参数设置时,瞬态时间项选择二阶向后欧拉差分格式,内循环计算库朗数上、下限分别设为10和1[14].将残差平均值作为收敛判据,收敛精度为10-5.

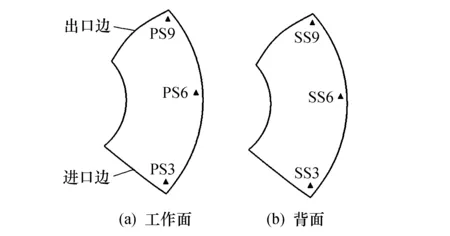

为了分析叶顶间隙尺寸对叶片表面近轮缘侧压力脉动特性,在叶片表面设置了如图3所示的压力脉动监测点,以分析不同间隙下叶片表面近轮缘侧的压力脉动特性.

图3 叶片表面压力监测点位置Fig.3 Pressure monitoring locations on blade surface

3 计算结果与数值分析

3.1 外特性对比

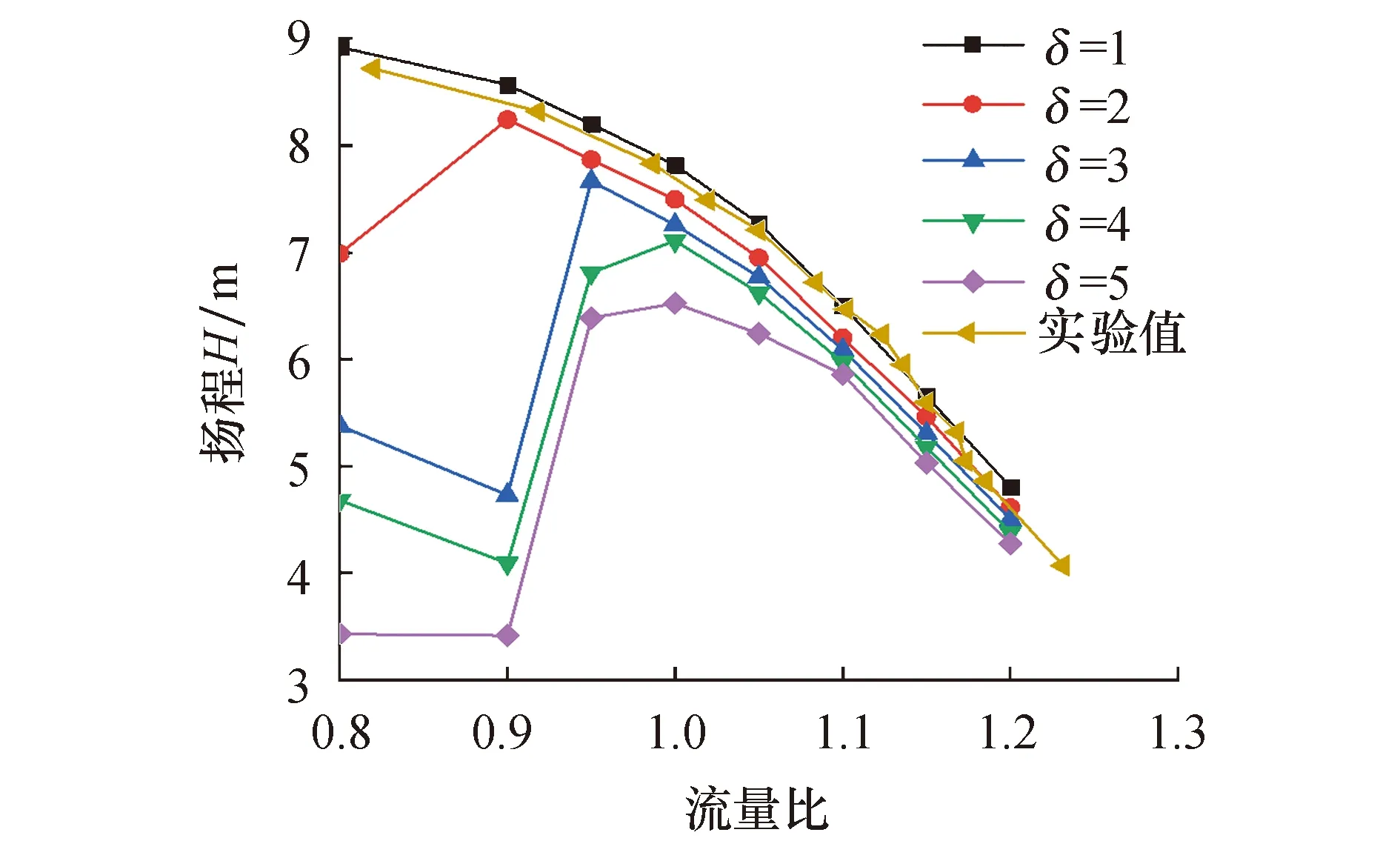

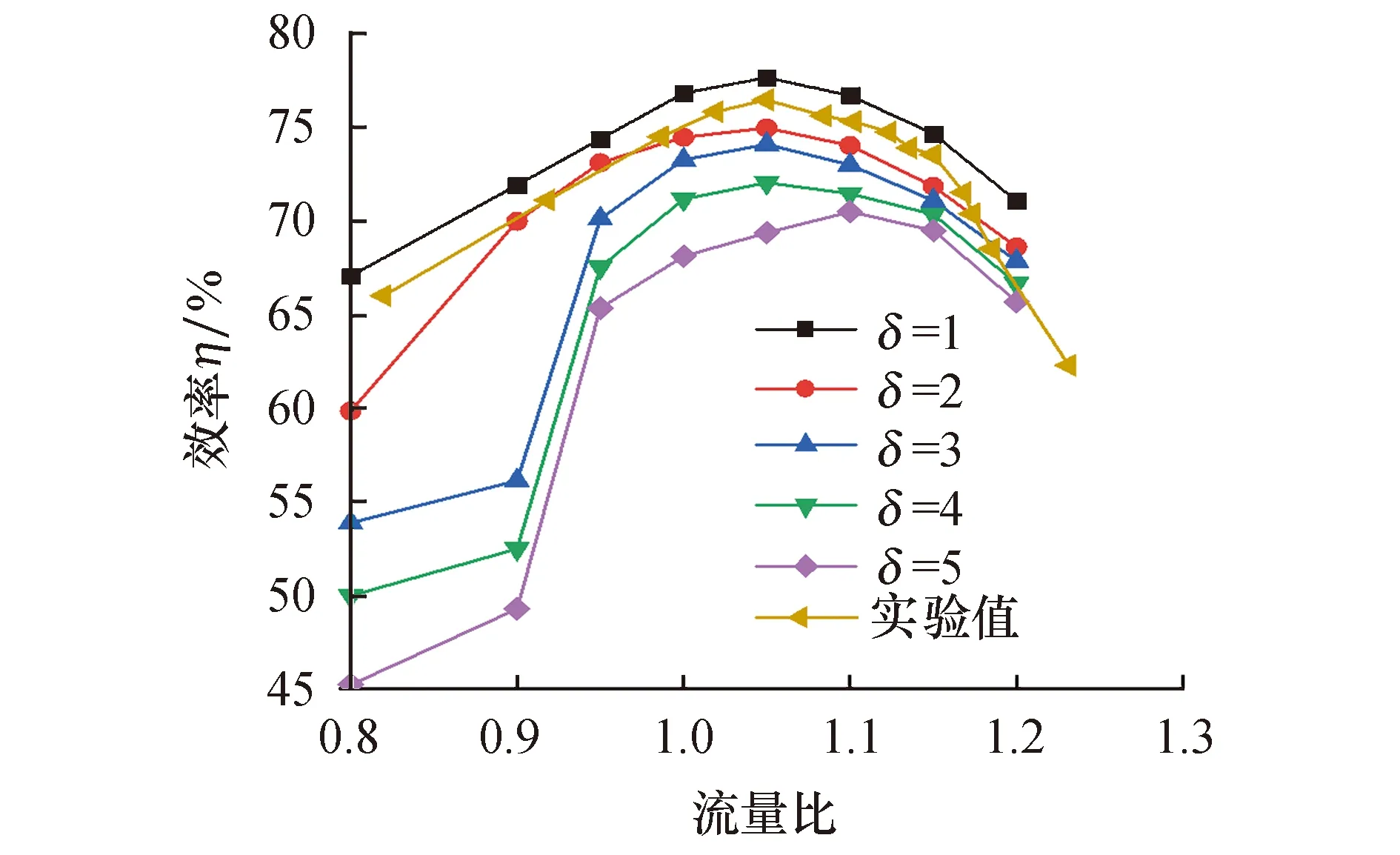

实测轴流泵叶顶间隙为1 mm,对比分析实验数据与模拟结果,H-Q和η-Q曲线如图4和图5所示.可以看出,扬程模拟值与实验值变化趋势基本一致且均无驼峰现象,效率模拟值总体高于实验值.在不同流量下,H的误差不超过3%,η的误差不超过5%,验证了数值模拟的可靠性.误差产生的主要原因除了实验测量精度,还有模拟未考虑壁面粗糙度等,故模拟忽略了部分水力损失.

图4 H-Q曲线对比Fig.4 H-Q curves comparison

图5 η-Q曲线对比Fig.5 η-Q curves comparison

对比分析叶顶间隙为1~5mm时的模拟结果可以发现,随着叶顶间隙的增加,泵的扬程和效率会降低,特别在大间隙与小流量工况条件下,扬程、效率减幅明显.大流量对由间隙增大引起的扬程下降有一定的补偿作用;除间隙为5 mm外,设计流量以上扬程有所降低,且变化均匀,曲线走势一致.而小流量下出现了随着流量减小扬程也减小的现象,且间隙越大这种现象越明显;这表明随着间隙的增大,轴流泵小流量工况下流动失稳现象明显加强,扬程曲线开始出现驼峰现象.

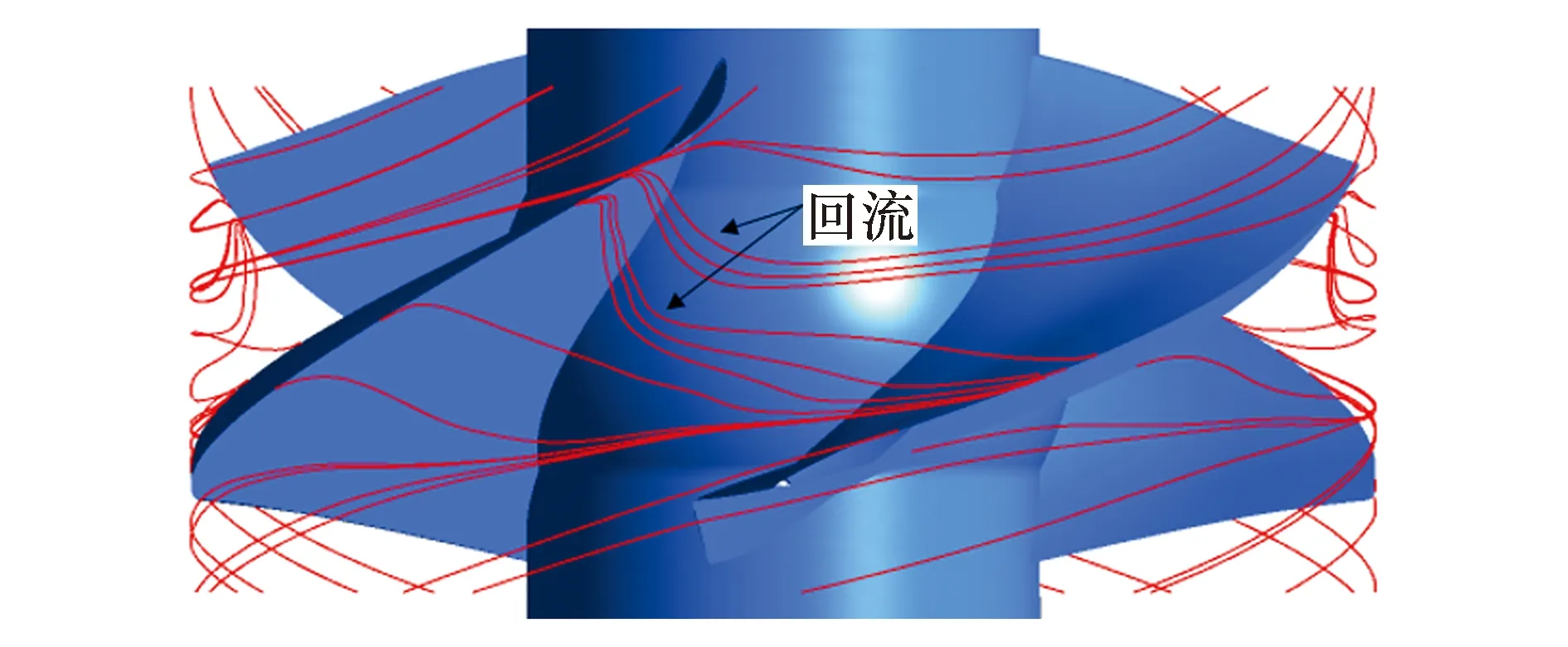

随着间隙的增大,轮缘处的二次回流逐渐加剧,如图6所示.泄漏涡的存在加剧了水力损失[15],流动不稳定性也随之增加,故各工况点效率均降低,小流量时尤为明显.间隙为2 mm时,0.8Q工况的效率明显降低;此后随着间隙的增大,效率下降幅度逐渐变大;间隙为5 mm时,效率显著下降.因此,为避免出现扬程驼峰现象以及保证效率和泵运行的稳定性,叶顶间隙应不超过2 mm.为进一步探究叶顶间隙对轴流泵外特性和空化性能的影响,将间隙确定在0~2 mm进行细化研究.

图6 叶顶间隙回流Fig.6 Tip clearance reflux

3.2 空化特性对比

装置空化余量NPSHa表达式为

(8)

式中:Pin为进口压力;Pv为汽化压力;vin为进口速度;g为重力加速度.

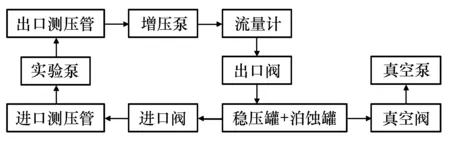

空化实验在某公司闭式实验台进行.实验装置示意图如图7所示.

图7 轴流泵闭式实验台示意图Fig.7 Schematic diagram of closed test bed for axial flow pump

通过真空泵降低进口压力,从而改变装置空化余量,并进行相关空化实验.真空泵运行时,打开真空阀门,关闭进、出口阀门;当真空示数快达到所需值时,先关闭真空阀门,再停止真空泵,最后打开进、出口阀门进行实验.

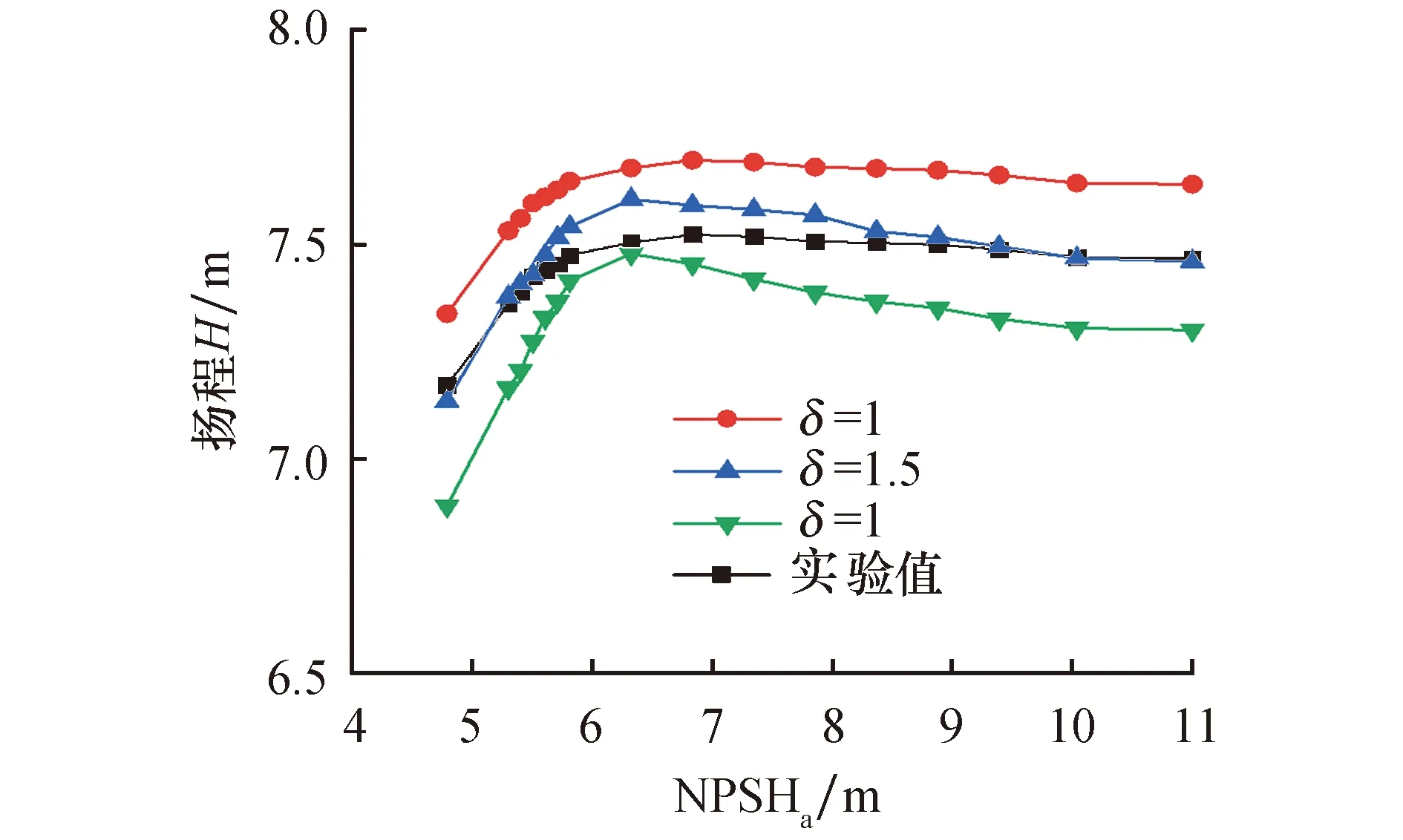

模拟的叶顶间隙分别为1、1.5、2 mm,在设计工况下进行空化计算,以实现对不同间隙下轴流泵空化性能的对比研究,得到的曲线如图8所示.轴流泵叶片少且叶片间重叠小,总有部分处于高压作用,因而性能曲线在整个范围内只是缓慢下降[16].因3种间隙相差仅为1 mm,故扬程差距较小,走势基本一致.与实验值相比,误差在3 %以内,验证了数值模拟的可靠性.

图8 空化特性曲线Fig.8 Cavitation characteristic curves

由图8可以看出,随着装置空化余量的降低,扬程先基本不变,然后略微上升,最后明显下降.主要原因是:空化初生,空泡数量很少,对扬程基本无影响;空化发展,一定数量的空泡附着于叶片表面,在近壁面形成了水力光滑区,降低了叶片表面的流阻损失,扬程略微上升;完全阶段,大量的空泡从叶片表面脱落,堵塞流道,液体流动受阻,扬程明显下降.

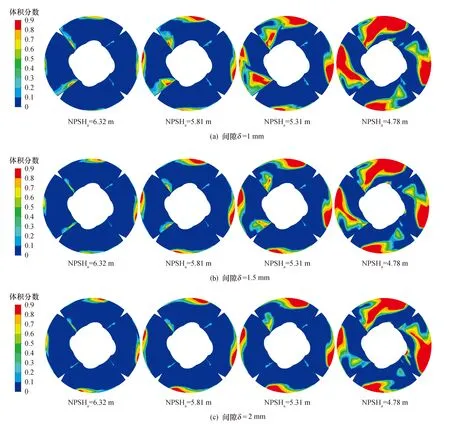

3.3 空泡体积分数分布

在叶片背面,轮缘间隙处和叶片进口边是易发生空化的位置.不同空化余量时,对比分析不同叶顶间隙下叶片背面空泡体积分数,如图9所示.相比进口边近轮缘侧,空化先发生在叶片进口边近轮毂侧[17].主要原因是:叶片进口处发生的是翼型空化,进口处叶片尚未做功,压力主要受来流条件影响.根据叶片进口扭曲方向,叶片进口与轮毂连接处更靠近前端进水喇叭,受来流影响较大;叶片进口与轮毂连接处受叶片安放角影响,动静交涉较大;再加上轮毂侧前端有结构零件随轴转动,合速度更大,压力更低.故叶片进口与轮毂连接处较先出现空泡.

图9 叶片背面空泡体积分数分布Fig.9 Cavity volume fraction distribution on the back of blade

轮缘间隙空化首先出现在叶片中部,而不是叶片进口.主要原因是:轮缘处发生的是间隙空化,结合文献[18-19],空化起点位置与流量和叶顶区的压差有关;随着流量的增大,空化起点逐渐远离叶片进口,空化位置由叶片叶顶区的压差决定.设计工况流量较大,叶顶区叶片前缘两侧压差小;经叶片做功,叶顶区叶片中部两侧压差大.因此,模拟结果是合理的.叶顶区的压差加上叶片轮缘与壁面的相对运动,产生了与主流方向相反的叶顶间隙流;叶顶间隙流与主流在吸力面相互作用,发生卷吸,消耗能量,形成叶顶泄漏涡[20-21].轮缘处流动更为复杂紊乱,因此,相比进口边翼型空化,轮缘处间隙空化更为明显剧烈.

空化余量为5.31 m时,叶片前缘附近出现不连续空化起点.主要原因是:设计工况下,流量较大,主流具有一定整合作用,使得泄漏涡接近叶片背面,在叶片表面形成低压区,诱导空化.随着间隙的增大,这种现象逐渐减弱.主要原因是:间隙增大,泄漏量增加,主流整合作用减弱,泄漏涡逐渐远离叶片背面,低压区逐渐影响相邻叶片工作面.不同空化余量时,对比不同叶顶间隙模型发现,在1~2 mm内,随着间隙的增大,轮缘处空化程度不断增强,进口边空化程度反而有所减轻.主要原因是:轮缘处的间隙流和泄漏涡干扰流场结构,消耗能量,导致相邻叶片工作面压力降低,从而使相邻叶片压力面和吸力面的压差变小,对进口边翼型空化造成影响.根据轴流泵组装结构,从保护轮毂叶轮体的角度考虑,在1~2 mm内,选择较大间隙更好.

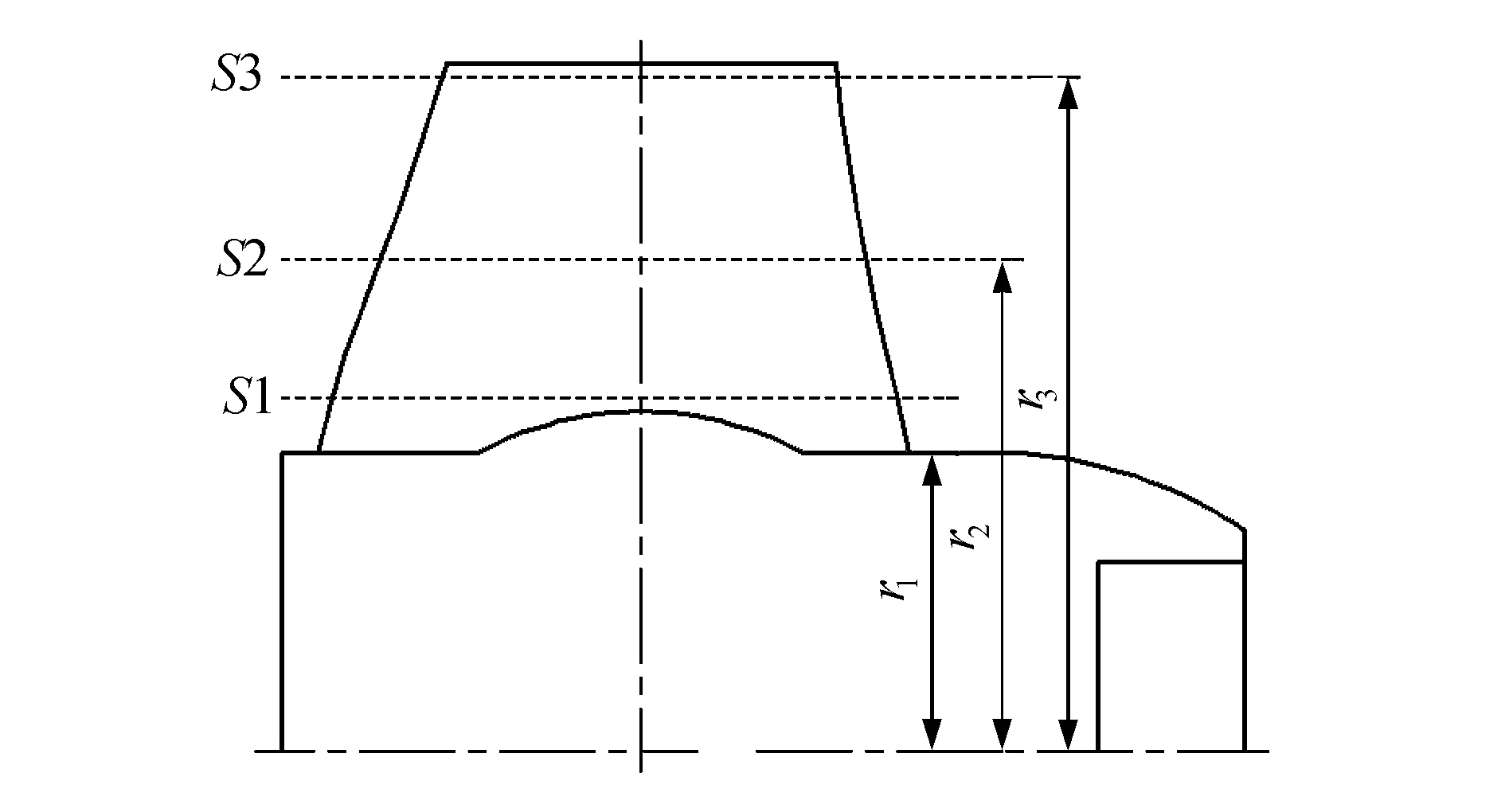

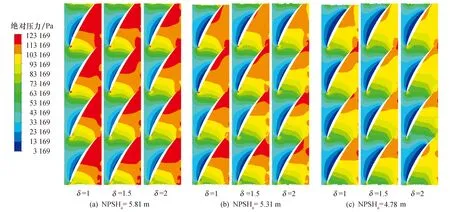

3.4 压力分布与压力脉动

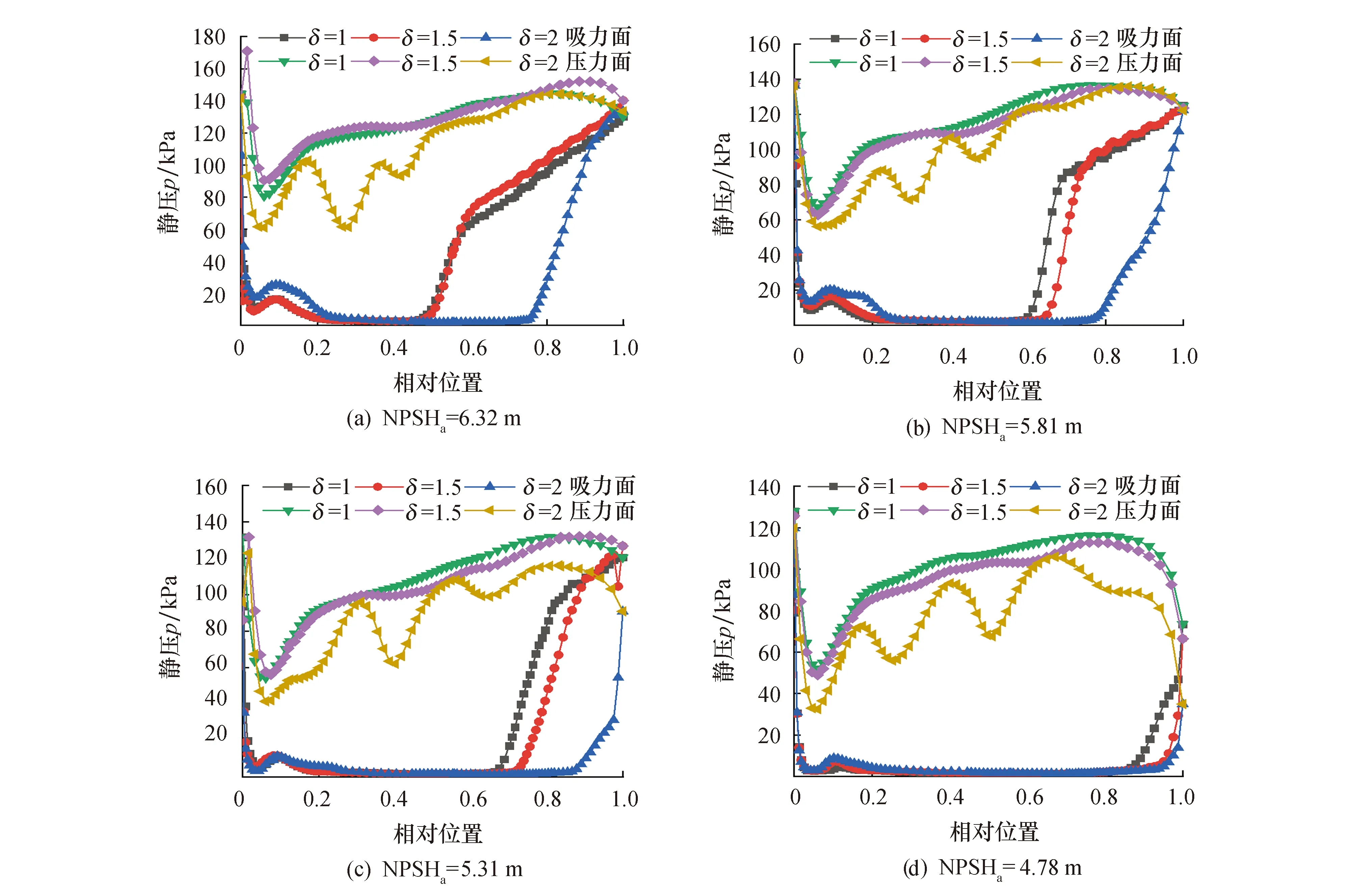

为分析间隙尺寸对叶片表面绝对压力分布的影响,在轮毂与轮缘间用半径比分别为r1/Δh=0.1、r2/Δh=0.5、r3/Δh=0.9(Δh为叶片高度)的圆周截面S1、S2、S3将叶片截断,如图10所示.将所得截面S2展开,形成平面直列叶栅,如图11所示.随着空化余量的降低,所选截面绝对压力整体下降;叶片背面低压区逐渐扩大,叶片工作面高压区明显缩小,即工作面压力变化更为明显.主要原因是:轮缘处的垂直云状空化涡不断向相邻叶片的工作面移动,阻塞了流道.相同空化余量时,间隙增加,叶片工作面高压范围变小.从稳定扬程、提高做功能力的角度考虑,在1~2 mm内,选择较小间隙更好.

图10 圆周截面位置

图11 绝对压力分布Fig.11 Absolute pressure distribution

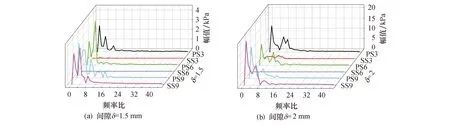

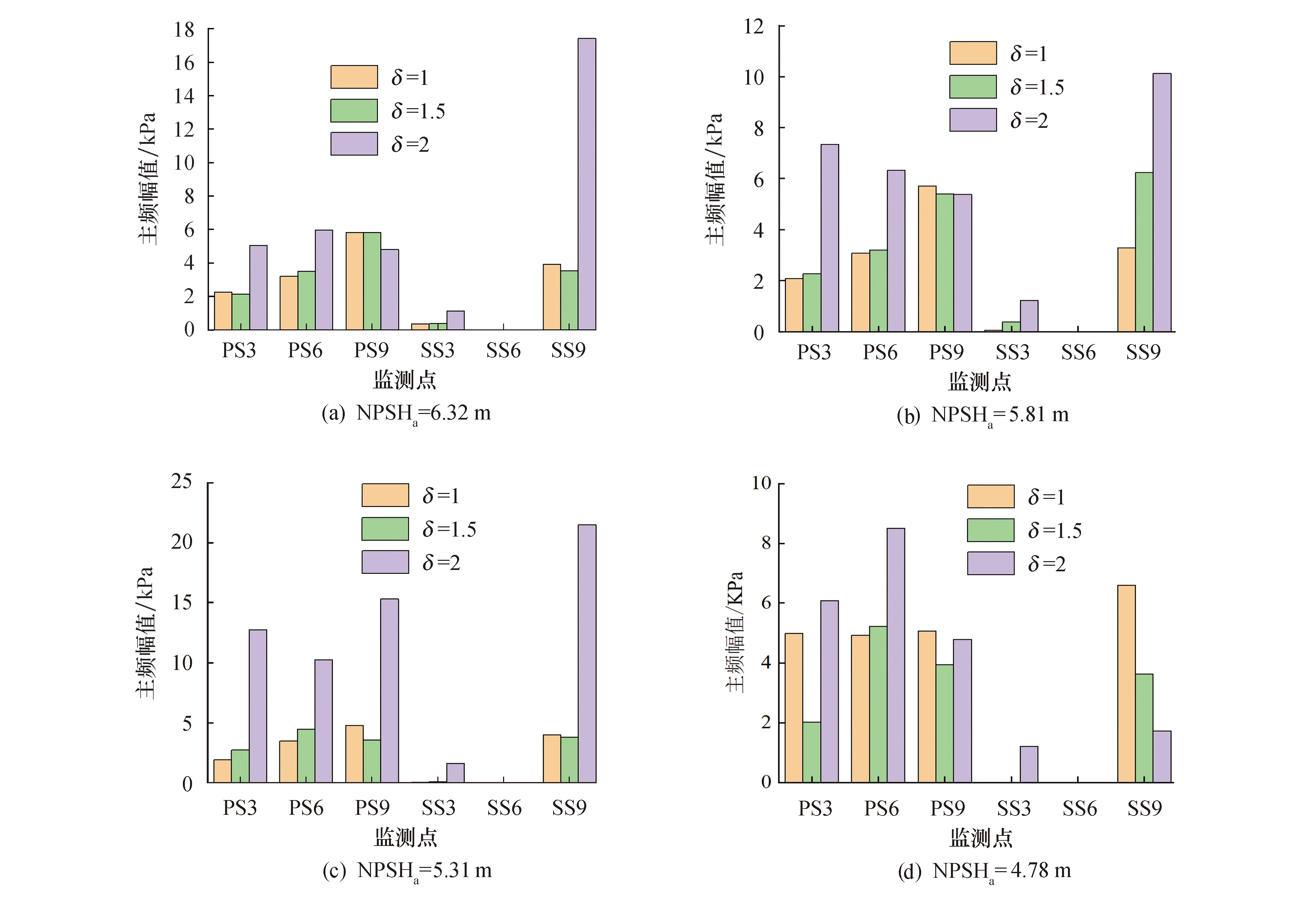

为进一步分析间隙尺寸对叶片表面压力脉动的影响,将叶片正、背面轮缘处监测点的压力脉动时域特性作FFT变换.空化余量为5.31 m时,2种间隙各监测点压力脉动频域如图12所示.图中,横坐标为转频的倍数,主频为最大脉动幅值所对应频率.为细致研究,不同空化余量时,各间隙模型在设计流量下的压力脉动主频幅值如图13所示.可以看出:流动稳定时,脉动变化小;监测点SS3处空化较弱,监测点SS6处完全空化,流动皆较为稳定,故压力脉动不明显;监测点PS3靠近进口边,为做功起点,动静干涉明显;监测点PS6位于叶片中部,两侧压差较大,泄漏流动明显.监测点PS3和PS6流动皆不稳定,故压力脉动明显;对比叶片轮缘处监测点发现,工作面的压力脉动幅值远大于背面的,但叶片出口处除外.主要原因是:根据涡轨迹,泄漏涡从叶片中部开始脱离叶片背面,向相邻叶片工作面移动[22];监测点SS9处泄漏涡逐渐远离叶片背面,影响相邻叶片正面.随着空化的发展,监测点SS9脉动主频规律由间隙大、幅值大变为间隙大、幅值小.主要原因是:间隙越大,轮缘空化向出口发展蔓延得越快;大间隙下,该处空化先发展,也先发展完全.空化余量为5.31 m时,对比不同间隙下的同一监测点发现:间隙为1 mm和1.5 mm时,各监测点脉动幅值相近;间隙为2 mm时,各监测点脉动幅值突变,显著增强.因此,间隙在1.5~2 mm内有临界值,超过该值后,泄漏涡稳定性降低,诱导压力脉动.

图12 压力脉动频域Fig.12 Pressure pulsation frequency domain

图13 压力脉动主频幅值Fig.13 Main frequency of pressure pulsation

3.5 空泡体积变化

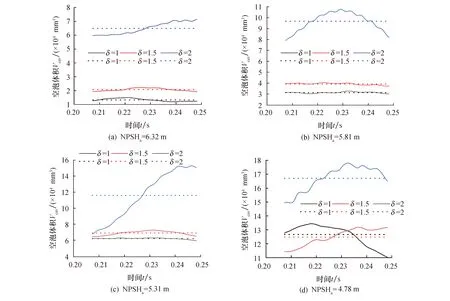

在最后旋转周期内,叶轮域内总空泡体积随时间的变化曲线如图14所示.图中,虚线为周期内空泡体积平均值.可以看出:空化余量为6.32 m时,空化较弱,各间隙下周期内空泡体积变化较小;随着空化的发展,间隙为1 mm和1.5 mm时,空泡体积均值接近且周期内变化平稳;间隙为2 mm时,空泡体积均值明显增大且周期内变化幅值较大.再次说明,间隙在1.5~2 mm内有临界值,超过该值后,空化不稳定加强.空化余量为4.78 m时,即完全空化阶段,各间隙下周期内空泡体积变化明显.

图14 周期内空泡体积变化Fig.14 Variations of the cavity volume during the period

3.6 叶片载荷与轴向力

为分析间隙对近轮缘处叶片吸力面和压力面载荷分布的影响,选取S3截面的某个叶片,其吸力面和压力面静压分布如图15所示.图中,横坐标0对应叶片进口,1对应叶片出口,定义叶片载荷为相同半径处压力面与吸力面压力之差.可以看出:不同空化余量时,叶片载荷总体呈现出先增大后减小的趋势;进口边位于动静交界处,压力梯度大,故静压波动较大;间隙为2 mm时波动尤为明显,反复出现峰值;而间隙为1 mm和1.5 mm时,曲线较为接近.随着间隙的增大,叶片净载荷降低,背面压力上升推迟,工作面压力波动变大.工作面压力的波动是由相邻叶片背面空化导致流动不稳定而造成的.背面曲线上升推迟说明,间隙越大空化蔓延越快.从运行的稳定性考虑,实验泵叶顶间隙值应该小于2 mm.

图15 S3截面流线载荷分布Fig.15 Loading distribution on the streamline of S3 section

叶轮轴向力随空化余量的变化如图16所示.可以看出:叶轮整体所受轴向力先增加后减少,有明显的波动;空化余量在5.31~5.81m时,间隙为1 mm与1.5 mm的轴向力差值要明显大于间隙为1.5 mm和2 mm的轴向力差值.泵轴承的选择与轴向力的大小有关,在完整的空化过程中,间隙为2 mm时轴向力的波动最小.主要原因是:间隙越大,流体泄漏量越大,泄漏流会降低叶片压力面和工作面的压差,导致轴向力减小.从保护轴承并延长其使用寿命的角度考虑,间隙在1~2 mm内,大间隙更优.同时考虑叶片载荷的稳定性,选择间隙为1.5 mm最合适.

4 结论

1) 随着间隙的增大,泵扬程和效率降低;对于实验泵,间隙超过2 mm后,小流量工况下流动失稳现象明显加强,扬程曲线会出现驼峰现象;在1~2 mm内,随着间隙的增大,进口边空化程度反而有所减轻;从保护轮毂叶轮体的角度考虑,兼顾做功能力和运行稳定性,选择间隙为1.5 mm较为合适.

2) 空化先发生在叶片进口边近轮毂侧;设计流量下,轮缘间隙空化首先出现在叶片中部,而不是叶片进口.

3) 叶片背面空化会影响相邻叶片工作面压力分布;存在临界间隙值,超过该值后,空化稳定性降低,诱导压力脉动;对于实验泵,该值在1.5~2 mm.