复合纤维素酶对小麦麸降解条件的优化

2022-07-06索江华唐桂芬李新峰张晓静

索江华,唐桂芬,黄 锋,李新峰,张晓静

(1.河南牧业经济学院 食品与生物工程学院,河南 郑州 450046; 2.河南省永城市畜牧局,河南 永城 476610)

在酿酒过程中,小麦糖化率低主要是由于麸皮中粗纤维含量高所导致,适当添加纤维素酶可以显著地提高出酒率,并能缩短发酵时间[1-4]。为了提高小麦酿酒效率,本研究通过对配制复合纤维素酶降解麸皮的条件进行优化,为后续提高小麦出酒率提供理论支持。

1 材料与试剂

小麦麸于(105±2)℃烘至恒质量,过0.425 mm筛网。纤维素酶的酶活为30 000 U/g。

葡萄糖、柠檬酸、3,5-二硝基水杨酸等均为国产分析纯。

2 试验方法

2.1 绘制葡萄糖标准曲线

2.1.1 葡萄糖标准贮备溶液的配制

准确称取(105±2) ℃下烘干至恒质量的无水葡萄糖1 g,加pH值为5.6的柠檬酸盐缓冲溶液搅拌至完全溶解,定容至100 mL,使其质量浓度为10 mg/mL。

2.1.2 葡萄糖标准的曲线绘制

用柠檬酸盐缓冲液将2.1.1配成质量浓度为0、0.4、0.6、0.8、1.2、1.6、2.0 mg/mL的葡萄糖标准溶液,按照3,5-二硝基水杨酸法测还原糖含量[5]。以还原糖含量为纵坐标,吸光度值为横坐标绘制标准曲线。

2.2 还原糖测定

采用3,5-二硝基水杨酸试剂法检测还原糖含量。

2.3 单因素试验设计

以还原糖含量为评价指标,分别以不同梯度的酶浓度、pH值、温度和反应时间为研究对象,观察复合纤维素酶对小麦麸中纤维素降解工艺的影响。

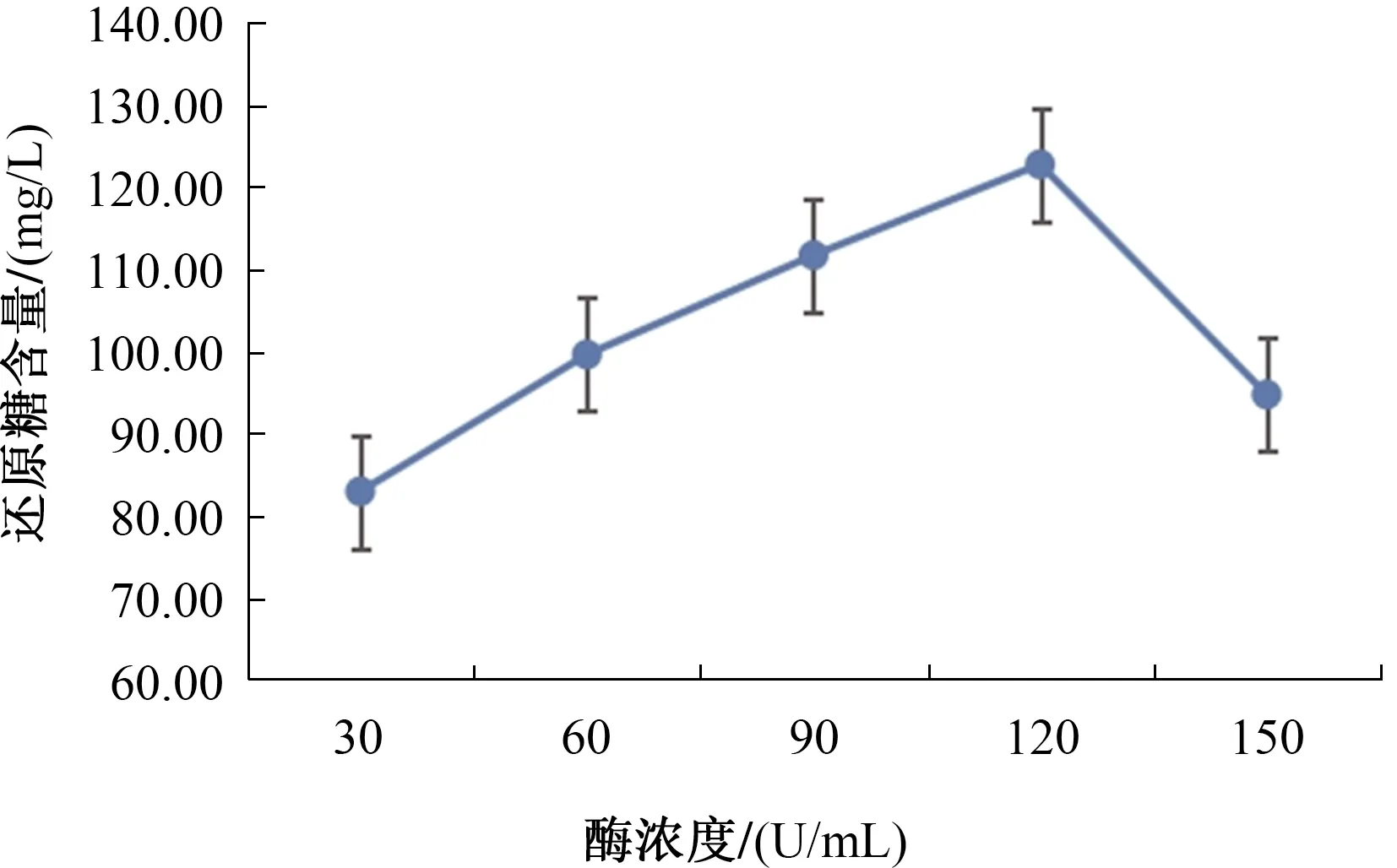

2.3.1 酶浓度对纤维素酶催化效果的影响

将1.0 mL pH值为5.5的磷酸氢二钠-柠檬酸缓冲溶液加入0.02 g小麦麸样品,分别加入浓度为30、60、90、120、150 U/mL的纤维素酶各0.5 mL,于50 ℃的水浴锅中反应1 h,每组实验设3个重复,以确定纤维素酶的最佳工作浓度。

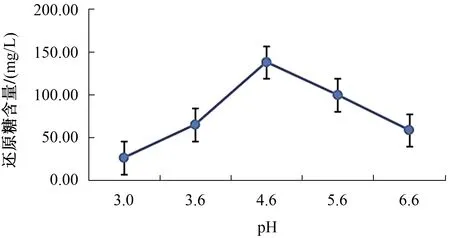

2.3.2 pH值对纤维素酶催化效果的影响

取 0.02 g的小麦麸样品分别加入pH值为3.0、3.6、4.6、5.6、6.6的磷酸氢二钠-柠檬酸缓冲溶液1.0 mL及酶浓度为120 U/mL的纤维素酶0.5 mL,于50 ℃的水浴锅中反应1 h,每组实验设3个重复,以确定纤维素酶的最适pH值。

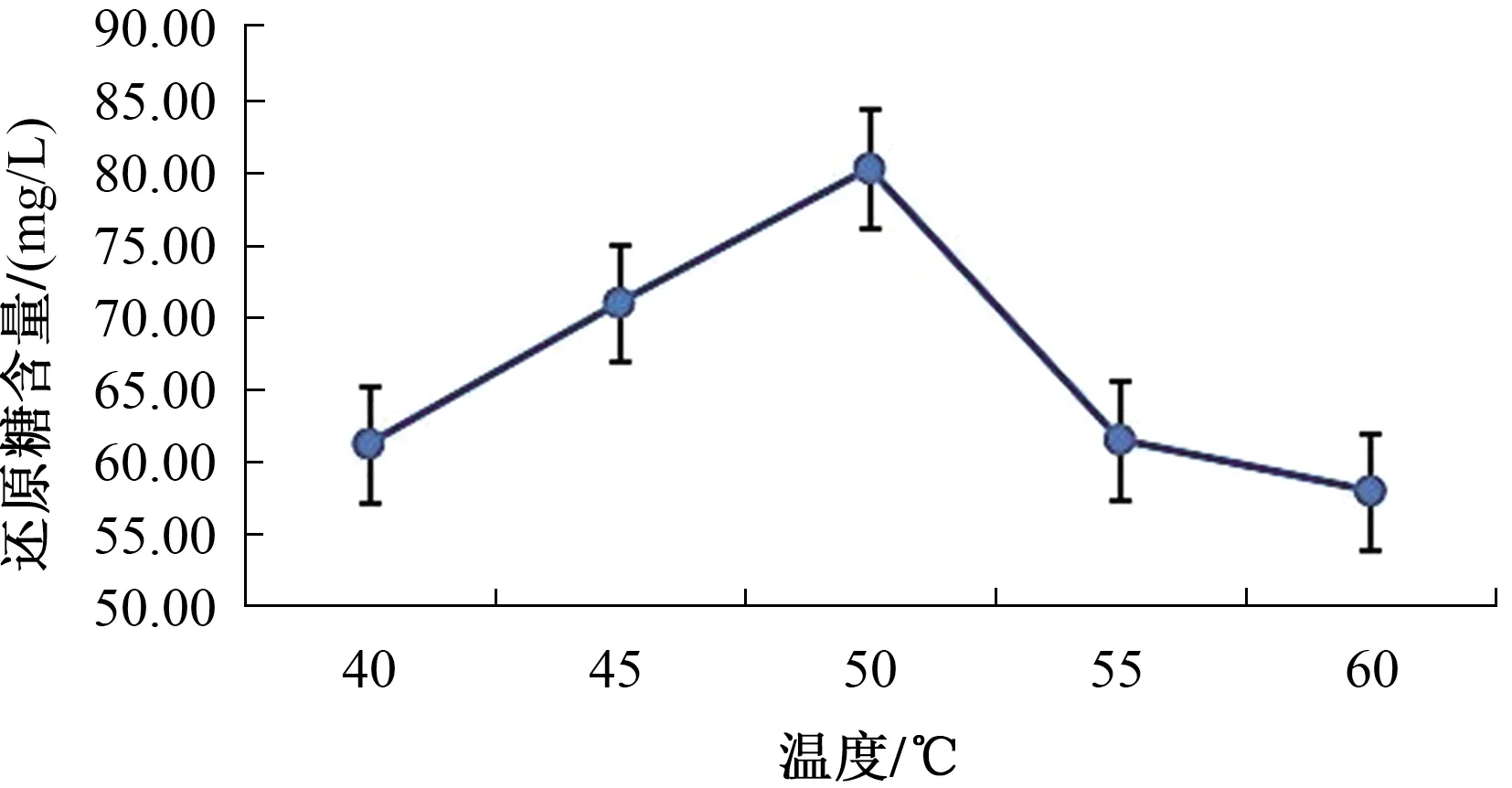

2.3.3 温度对纤维素酶催化效果的影响

取0.02 g小麦麸样品加入1.0 mL pH值为4.6的磷酸氢二钠-柠檬酸缓冲溶液,随后加入0.5 mL酶浓度为120 U/mL的纤维素酶,分别于40、45、50、55、60 ℃的水浴反应1 h,每组实验设3个重复,以确定纤维素酶的最佳反应温度。

2.3.4 反应时间对纤维素酶催化效果的影响

取0.02 g小麦麸样品,加入1.0 mL pH值为4.6的磷酸氢二钠-柠檬酸缓冲溶液及0.5 mL 120 U/mL的纤维素酶,于50 ℃水浴反应的1、6、12、18、24 h,每组实验设3个重复,以确定纤维素酶的最佳反应时间。

2.3.5 数据统计与分析

采用Excel 2016软件对单因素试验数据进行处理和分析,利用软件Design Expert 8.06对响应面试验数据进行线性回归和方差分析,以确定模型和因素的显著性[8]。

2.4 响应面法对降解条件的优化

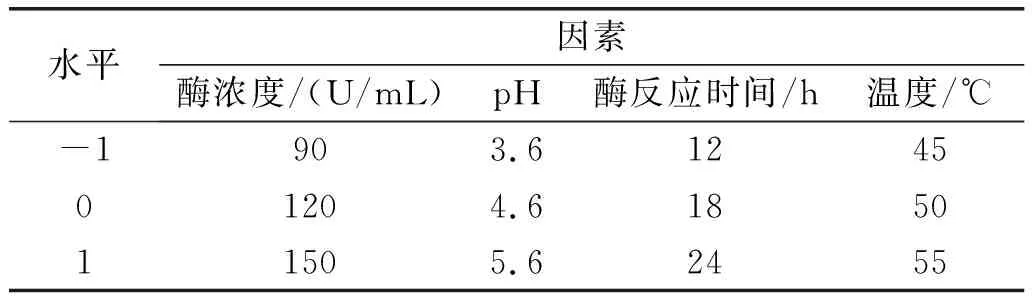

根据单因素试验结果,确定各因素的优化水平。以还原糖含量作为响应值,采用Box-Behnken法设计纤维素酶降解小麦麸的工艺条件,进行四因素三水平的响应面分析试验,因素与水平编码值见表1[6,7]。

表1 响应面试验设计因素与水平

3 试验结果与分析

3.1 葡萄糖标准曲线

根据2.1.2方法建立吸光度值与葡萄糖含量之间线性关系如图1。

图1 葡萄糖标准曲线

3.2 单因素试验结果

3.2.1 酶浓度对纤维素酶催化效果的影响

由图2可知,随着酶浓度的增大,还原糖含量逐渐升高。当酶浓度为120 U/mL时,还原糖含量最大(122.81 mg/L);酶浓度继续增大还原糖含量明显下降。最佳酶浓度为120 U/mL。

图2 酶浓度对小麦麸还原糖含量的影响

3.2.2 pH值对纤维素酶催化效果的影响

由图3可知,随着pH值增大还原糖浓度逐渐增大,pH值在3.0~4.6时,小麦麸中还原糖的量增至138.14 mg/L;当pH继续增大时,还原糖浓度显著。因此,确定最适pH值为4.6。

图3 pH值对小麦麸还原糖含量的影响

3.2.3 温度对纤维素酶催化效果的影响

由图4可知,随着温度的升高,还原糖含量逐渐增大。当温度在40~50 ℃时,小麦麸中还原糖含量增至80.20 mg/L;随着温度继续升高,还原糖含量显著下降,因此确定最适反应温度为50 ℃。

图4 温度对小麦麸还原糖含量的影响

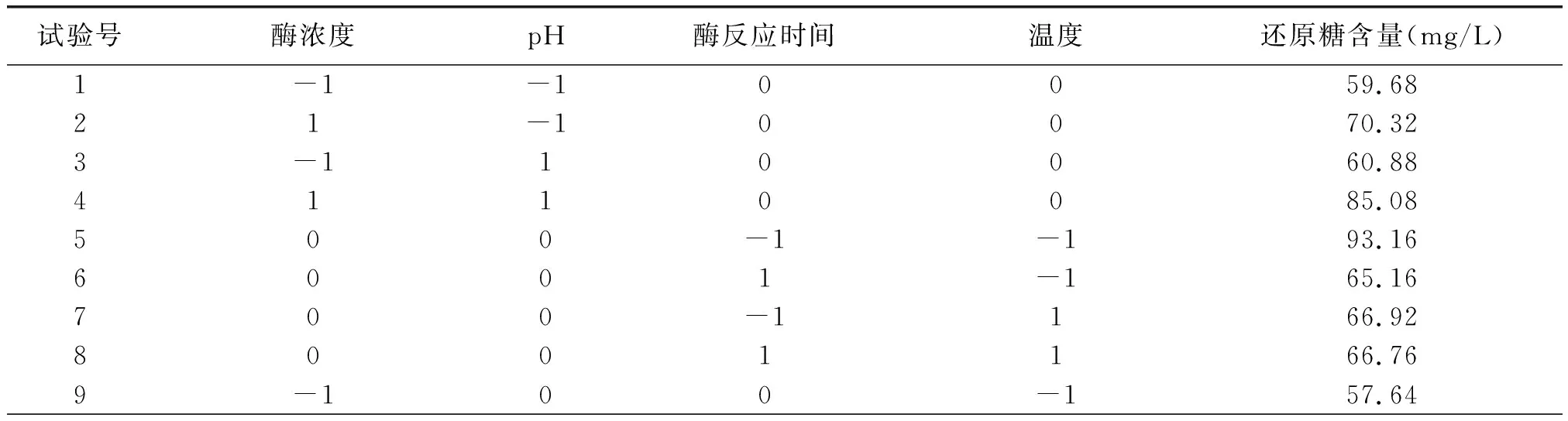

3.2.4 反应时间对纤维素酶催化效果的影响

由图5可知,随着酶反应时间的延长还原糖含量逐渐增大。当酶反应时间在1~18 h时,小麦麸中还原糖含量增至142.42 mg/L,随着酶反应时间的延长,还原糖含量略有下降。因此,确定最适反应时间为18 h。

图5 酶反应时间对小麦麸还原糖含量的影响

3.3 响应面法优化试验

3.3.1 二次响应面回归模型的建立与分析

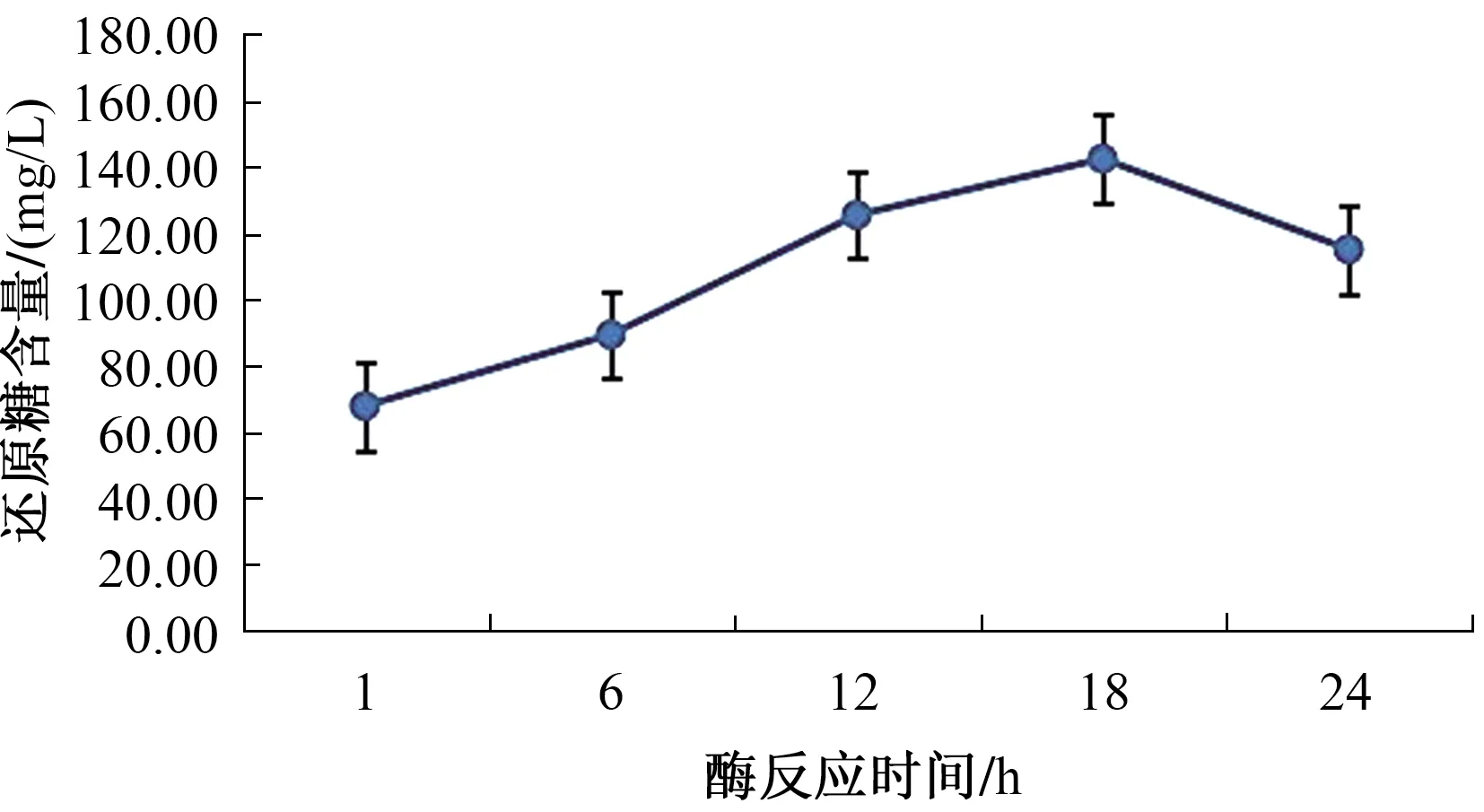

根据单因素试验,以还原糖含量Y作为响应值,利用Design-Expert 8.06进行响应面试验设计,结果见表2。

表2 Box-Behnken试验设计方案与结果

续表2 Box-Behnken试验设计方案与结果

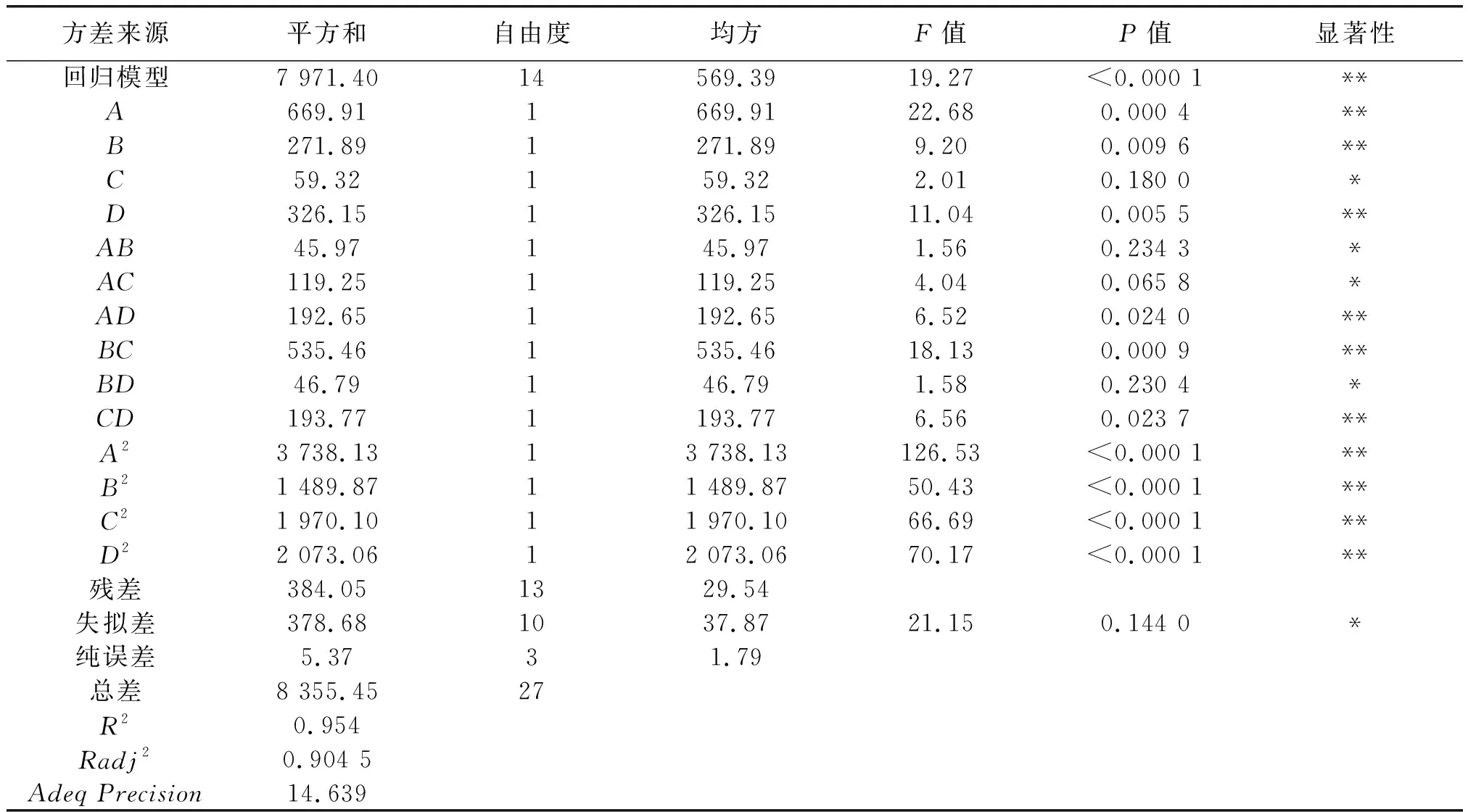

3.3.2 回归模型的建立

用Design-Expert 8.06软件对表2的结果进行二次多元回归拟合,得到以还原糖含量为响应函数和建立各参数编码值的二次响应面回归模型:Y=110.73+7.47A+4.76B-2.22C-5.21D+3.39AB+5.46AC-6.94AD+11.57BC-3.42BD+6.96CD-24.96A2-15.76B2-18.12C2-18.59D2

由表3可以得出,本试验的二次多项模型显著(P<0.05),失拟项不显著(P>0.1),回归方程决定系数R2=0.951,表示该模型解释了95.40%的响应值变化,方程拟合程度较好,可以用作纤维素酶对小麦麸中纤维素降解条件进行分析和预测。

表3 回归模型的方差分析

3.3.3 响应面分析和优化

为分析各因素在交互项上对纤维素酶降解小麦麸效果的影响,利用Design-Expert 8.06分析软件对回归方程进行运算,得出各因素交互项的响应面(图6)。

(a)温度和时间不变,酶浓度和pH值交互作用对还原糖含量的影响;(b)温度和pH值恒定,酶浓度和酶反应时间交互作用对还原糖含量的影响;(c)pH值和时间恒定,酶浓度和温度交互作用对还原糖含量的影响;(d)温度和酶浓度恒定,pH值和酶反应时间交互作用对还原糖含量的影响;(e)酶浓度和酶反应时间恒定,pH值和温度交互作用对还原糖含量的影响;(f)酶浓度和pH值恒定,酶反应时间和温度交互作用对还原糖含量的影响。图6 各因素间交互作用对小麦麸还原糖含量的影响

a图显示酶反应时间为18 h,温度为50 ℃时,酶浓度与pH值的交互作用对小麦麸中纤维素降解成还原糖的影响。还原糖含量的最大区域位于酶浓度114~138 U/mL,pH值在4.1~5.1。b图显示,pH值为4.6,温度为50 ℃时,酶浓度为114~132 U/mL,酶反应时间在15~21 h,还原糖含量最大。c图显示,pH值为4.6,酶反应时间为18 h,酶浓度为102~144 U/mL,温度在45~53 ℃,还原糖含量最大。d图显示,酶浓度为120 U/mL,温度为50 ℃时,pH值为3.6~5.6,酶反应时间在12~24 h,还原糖含量最大。e图显示,酶浓度为120 U/mL,酶反应时间为18 h,pH值为4.1~5.1,温度在47~51 ℃,还原糖含量最大。f图显示,酶浓度为120 U/mL,pH值为4.6时,酶反应时间为15~21 h,温度在47~51 ℃,还原糖含量最大。

最终确定纤维素酶对小麦麸中纤维素降解的最优条件为酶浓度为125 U/mL、pH 值为4.8、酶反应时间为18 h、反应温度为48 ℃,小麦麸中还原糖含量最大为114.31 mg/L。

3.4 验证试验

根据响应面优化得到各因素最佳参数为优化结果,确定最佳降解工艺条件是pH值为4.8,酶浓度为125 U/mL,温度为48 ℃、反应时间为18 h,这时小麦麸中还原糖含量平均值为114.31 mg/L。本研究得到的还原糖含量相对于理论数据误差为2.04 mg/L,表明响应面所得的最佳组合适用于复合纤维素酶降解小麦麸生成还原糖,试验可行。

4 结论

纤维素酶是一组复合酶,可以通过外切酶和内切酶作用破坏原料中不溶性纤维素链状结构,逐步释放出还原糖,以利于酒曲中酵母将还原糖发酵为乙醇。在酿酒前添加纤维素酶有利于提高原料的出酒率[9]。本试验以小麦纤维素含量最高的种皮为研究对象,在复合纤维素酶单因素试验研究的基础上,通过响应面分析得出酶最佳降解条件:酶浓度为125 U/mL、pH值是4.8、温度为48 ℃、酶反应时间为18 h,这时小麦麸中还原糖含量为114.31 mg/L。未经纤维素酶处理的小麦麸还原糖含量为48.25 mg/L,复合纤维素酶处理组还原糖含量提高了137%。