4-氟苯乙醛的合成工艺

2022-07-06栾小兵

李 超,栾小兵

(江苏七洲绿色化工股份有限公司,江苏张家港 215600)

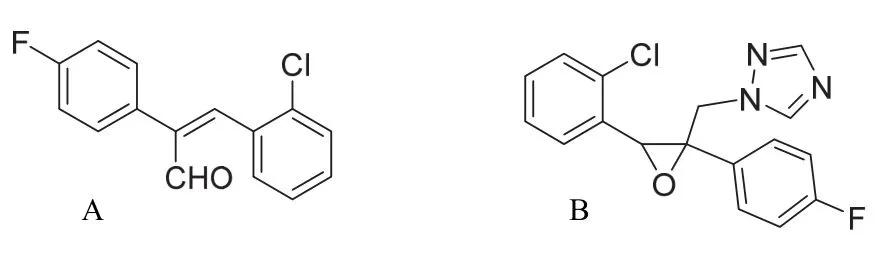

2-氯苯基-2-(4-氟苯基)丙烯醛(A) (以下简称丙烯醛 A)是合成杀菌剂氟环唑(B)的重要中间体(图1)。关于丙烯醛A合成工艺报道较多,其中Kartach S等[1-4]报道了以 4-氟苯乙醛和 2-氯苯甲醛一步合成方法则是最为简便的合成工艺路线。2-氯苯甲醛是常用化工原料,但4-氟苯乙醛在国内未见合成路线报道。为了降低4-氟苯乙醛的合成成本,提高合成效率,本文对其合成工艺进行了研究改进。

图1 氟环唑(B)及其合成中间体(A)

芳香醛、酮类化合物可在环氧化试剂硫叶立德的作用下发生羰基的环氧化反应,形成芳香基环氧乙烷[1],而芳香基环氧乙烷在催化剂存在下可发生重排反应生成芳香基乙醛[2~3]。

朱红军等自制酸化后的活性炭催化剂,将环氧苯乙烷异构化合成苯乙醛,收率97%以上,缺点是催化剂连续使用2次后,收率明显降低,催化剂寿命短,且制备过程产生的废酸难以处理[4]。

如果从4-氟苯甲醛出发,按照文献的思想,经过2步反应即可合成4-氟苯乙醛,进一步与2-氯苯甲醛反应,就可以得到杀菌剂氟环唑(B)的关键中间体(2-氯苯基)-2-(4-氟苯基)丙烯醛(A)。

本文首先用硫酸二甲酯与二甲基硫醚制备硫-叶利德试剂,在氢氧化钾作催化剂的作用下,与4-氟苯甲醛反应得到 2-(4-氟苯基)环氧乙烷;4-氟苯基环氧乙烷在自制催化剂作用下发生重排得到4-氟苯乙醛;再与2-氯苯甲醛发生缩合反应生成丙烯醛(图2)。该路线避免了氮氧化物、磷酸盐废水的产生。设计合成路线如下:

图2 4-氟苯乙醛的合成路线(本文设计合成路线)

1 试验部分

1.1 试剂与仪器

4-氟苯甲醛(工业级,苏州甫路生物科技有限公司);二甲基硫醚(工业级,张家港市邦之达贸易有限公司);硫酸二甲酯(工业级,如东县祥瑞化工有限公司);氢氧化钾(工业级,埃克美国际贸易有限公司);氮气(工业级,张家港市金山工业气体供应站);2-氯苯甲醛(工业级,上海麦克林生化科技有限公司);甲醇(工业级,伟众化工原料贸易有限公司);氢氧化钠(工业级,张家港市万兴五交化有限公司);硼硅酸盐催化剂,自制。

OS20-S型电动机械搅拌器(江苏顺和教学仪器有限公司);安捷伦 7820A型气相色谱(安捷伦科技有限公司);HZX-JA100型电子天平(上海方瑞仪器有限公司);有机合成标准磨口仪器(玻璃,天津市天波玻璃仪器有限公司);不锈钢固定床反应器(张家港利凯机械有限公司);不锈钢冷凝器(上海惊雷实业有限公司);10 kw电加热器(江苏神驹容器制造有限公司);100 L/304不锈钢原料罐(张家港利凯机械有限公司);100 L/304不锈钢成品罐(张家港利凯机械有限公司);安捷伦 7820A气相色谱(安捷伦科技有限公司);BrukerAV-400型核磁共振谱仪(德国布鲁克公司)。

1.2 试验方法

1.2.1 4-氟苯基环氧乙烷的合成

在250 mL的四口反应瓶中,加入二甲基硫醚(50 g,0.81 mol)、4-氟苯甲醛(18 g,0.145 mol),调节温度为30 ℃,滴加硫酸二甲酯(24 g,0.19 mol),约1 h滴完,升温至40 ℃回流4 h后降温至15 ℃。随后加入氢氧化钾(19 g,0.34 mol),调节温度至40 ℃回流12 h。用气相色谱分析,控制4-氟苯甲醛峰<1.0 %。检测合格后,加50 g水,常压蒸馏二甲基硫醚,至终温90 ℃后停止蒸馏,再加入30 g水调温至60 ℃静置15 min后分层。下层为有机相,负压脱水至真空度为-0.09 MPa、终温95 ℃。蒸馏结束后降温至25 ℃,得到淡黄色液体产物4-氟苯基环氧乙烷19.5 g,经气相色谱分析纯度97%左右,收率以4-氟苯甲醛计约为95%。

1.2.2 4-氟苯乙醛的合成

在原料罐内加入3 kg上述方法自制的4-氟苯基环氧乙烷,催化剂填装量为800 g,填装体积850 mL,打开氮气阀,调节流量至0.15 m3/h。氮气通过加热器进入反应器,设置电加热器温度为200 ℃。待反应器内温度达到180 ℃,打开进料泵,以500 g/h的流量向反应器内喷入 2-(4-氟苯基)环氧乙烷。氮气与物料混合后,经过催化剂床层,随后进入冷凝器冷却,得到产物4-氟苯乙醛2.75 kg,纯度94%,收率约为86%,该反应过程不产生废水。

催化剂制备方法:将一定配比的 SiO2、H3BO3和 1,6-己二胺溶液置于高压釜中,在高压釜内升温至170 ℃时,保温1 h,然后降温至30 ℃后,过滤、洗涤,得结晶状产品,通过2 mm的模具挤压成粒,在100 ℃条件下干燥16 h,在500 ℃的条件下煅烧24 h,得到硼硅酸盐沸石。

2 结果与讨论

4-氟苯乙醛合成试验在自行设计的固定床反应器中进行,反应器为管状反应器,直径为300 mm,长度为1 500 mm。流动速度可以通过N2流进行调整。4-氟苯乙醛合成的试验流程示意图如图3。

图3 4-氟苯乙醛合成流程图

催化反应过程:进料罐V-101中的原料通过进料泵P-101输送,通过原料加热器E-101加热后从反应器R-101的顶部喷入,随E-102加热后的氮气通过反应器催化床层进行反应。反应后的产物随氮气吹出,在换热器 E-103、E-104、E-105冷却后,收集到成品罐V-102中。少量不凝气去焚烧装置焚烧处理。

催化剂再生过程:当沸石催化剂在反应过程中失去活性时,用空气和氮气的配制氧气含量5%混合气体,经E-102加热器加热到500 ℃到540 ℃进入反应器,对催化剂进行再生。

通过选择试验条件,找出影响重排反应的主要因素为反应温度、氮气流速、催化剂的使用周期。

2.1 不同反应温度的影响

控制氮气流量在0.15 m3/h,调节电加热器温度,得到了不同温度对反应收率的影响。试验结果如表1所示。

表1 温度对收率的影响

由表 1可知,该条件下最佳重排反应温度为180 ℃,4-氟苯基环氧乙烷的转化率为99.5%,收率达到86%。但160 ℃时4-氟苯乙醛的选择性最高,但转化率较低,所以收率不高。当温度在190 ℃时,选择性呈线性下降,主要由于温度升高4-氟苯基环氧乙烷发生聚合、裂解等副反应。

2.2 载气流速的影响

4-氟苯基环氧乙烷的转化是在气相中进行的,因此原料在流化床反应器的停留时间对收率的影响至关重要,而控制停留时间的主要因素是氮气流速,因此在控制反应器温度在180 ℃条件下,摸索了氮气流速对反应收率的影响,结果见表2。

表2 氮气流速对收率的影响

由表2可知,随着流速的增大,4-氟苯基环氧乙烷的转化率呈线性下降,反应不完全;但流速过低时,4-氟苯乙醛选择性下降,主要是停留时间过长,2-(4-氟苯基)环氧乙烷也会产生聚合、裂解。当流速调至0.15 m3/h的时候,转化率最高,选择性也最高,收率最佳。因此,反应器温度控制在180 ℃条件下,流速为0.15m3/h收率最佳。

2.3 催化剂的使用寿命和再生的探索

控制反应温度在180 ℃,氮气流速在0.15 m3/h的条件下,对催化剂的使用周期进行考察,结果如表3所示,正常运行144 h后收率为80 %,下降比较明显。主要由于聚合物附着在催化剂表面使催化剂逐步失活。因此在相同反应条件下,催化剂连续运行120 h收率最佳。

表3 催化剂使用时间对反应的影响

为了验证催化剂再生效果,在催化剂连续运行120 h后进行了再生处理,再生处理后再次使用,依次类推再生 3次。试验结果见表 4,催化剂通过再生处理后重复使用3次收率基本无明显变化,充分说明再生处理过程是可行的。

表4 催化剂再生情况

3 结 论

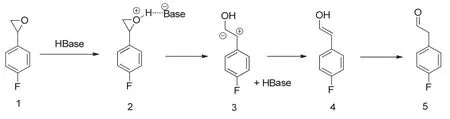

通过上述试验,推测可能的反应机理为:4-氟苯基环氧乙烷在催化剂的作用下重排得到4-氟苯乙醛;环合反应机理过程如图4所示:环氧化合物1在经过沸石催化剂表面时,形成中间体2。环氧环上的碳氧键活化开环,形成中间态3,在碱催化作用下,形成烯醇式4。最后异构化得到最终产品5。

图4 4-氟苯乙醛反应机理

通过试验得到该合成方法优化之后的条件为:氮气流速0.15 m3/h,180 ℃下,收率可达86%。催化剂的使用寿命为120 h,再生使用重复3次对收率无明显影响。

通过自制催化剂,利用固定床模式进行催化反应合成4-氟苯乙醛,具有收率高,操作简单,合成速度快,无三废产生的明显优势。