焊接BOSS 柱尺寸设计研究

2022-07-06余维刚赵肖斌

余维刚 赵肖斌

1.上汽通用五菱汽车股份有限公司 广西柳州市 545007 2.电子科技大学 四川省成都市 611731

1 背景

随着科技的发展和汽车轻量化要求的不断提高,传统钢或铝制材料已经不能满足汽车轻量化的要求。聚丙烯(Polypropylene,PP),分子式如图1 所示。

图1 聚丙烯分子示意图

因其密度只有0.89~0.91g/m,且具有良好的耐腐蚀性、耐热性、电绝缘性,以及高强度的力学性能和高的耐磨加工性能,因而被广泛应用于汽车行业中。聚丙烯原材料为白色透明颗粒状,如图2 所示。

图2 聚丙烯颗粒料图

汽车行业普遍大规模使用PP 塑料件,塑料件之间的固定方法五花八门,有卡扣、粘接、螺钉、焊接等,其中焊接作为广泛使用的重要紧固方法之一有其独特的优势,焊接结构不但可靠,而且效率高,成本低。内外饰超声波焊接技术通常分为超声波BOSS 柱热熔焊和超声波穿刺焊。本文主要介绍超声波BOSS 柱热熔焊,将凹装的焊头压在塑胶品外圈,焊头如图3 所示,焊头发出超声波高频振动后将塑胶熔融成型而包覆于金属物件使其固定,且外观光滑美观。

图3 超声波BOSS 柱热熔焊焊头外观图

2 引言

热熔焊的目的就是为了得到稳定合格可靠的焊点,焊点的尺寸决定了焊点的可靠性,焊点的尺寸不仅跟焊头有关系,也和BOSS柱的尺寸有关系,BOSS 柱的尺寸直接决定了焊点的大小,进而影响可靠性。BOSS 柱到焊点的关系如图4 所示。

图4 BOSS 柱到焊点的关系图

3 设计方法

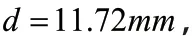

本文主要研究空心超声波热熔焊BOSS柱的内径、外径、高度、焊点厚度与搭接宽度的理论数值关系,如图5 所示,用于指导如何选择BOSS 柱的尺寸,权衡内外径与高度的尺寸的选择,换言之,当BOSS 柱外径D,h,焊点搭接宽度w 确定后,我们该如何去设计和。

首先,建立焊接前后的数学模型,因此需要忽略一些细节和简化模型。

1、图5 中的拔模斜度忽略不计;

图5 空心BOSS 柱尺寸简图

2、焊接后的铆点断面近似看出椭圆结构;

3、焊接前后材料损失忽略不计。

因此,由焊接前后材料损失忽略不计可以得到体积相等的关系式

其中为焊接前BOSS 柱上部体积,为焊接后铆点体积

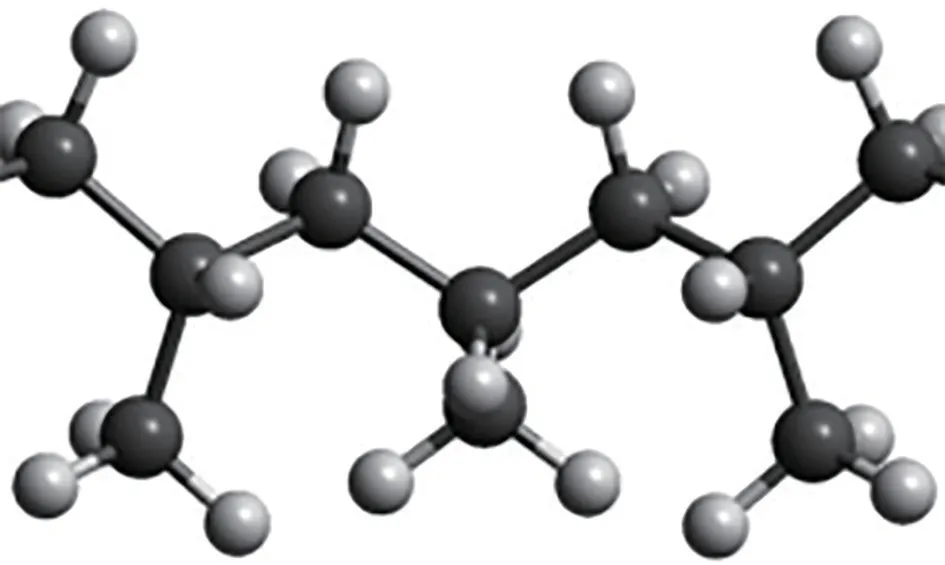

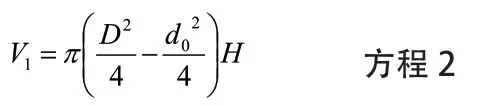

由拔模斜度忽略不计可得

由成型铆点断面近似看成椭圆可以得到成型断面(单侧)铆点断面面积

所以成型铆点的体积为

上式中为铆点中心的周长

因此

将方程3 和方程5 代入到方程4 可得

由方程1,联立方程2 和方程6 可得

考虑到误差补偿,为保证塑件连接后有足够强度,焊接柱需要校核焊接熔胶量,焊接柱的高度越高,熔胶量越多。给出一定的设计余量,防止焊点不实,给出=1.2~1.5的安全系数,因此,最终的设计值

然后,工程师可以根据方程7 进行自己的焊接BOSS 柱尺寸设计,合理的选择BOSS 柱壁厚,铆点与平面搭接宽度,根据选定的部分参数来设计BOSS 柱高度H,在某些特殊情况下,需要限制高度H,也可以根据高度H反推出其余的参数。

BOSS 柱的壁厚设计要考虑其强度、成型工艺等因素。壁厚太薄则强度不够,壁厚太厚则容易引起外观缩痕。对于直接连在外观面上的焊接柱,其壁厚不大于制件壁厚的0.4 倍,同时考虑到成型工艺,最小壁厚要大于1mm。非外观面上的焊接柱和底部有“狗窝”状的焊接柱,其壁厚可适当加厚。

4 公式验证

案例一

使用在产的某车型门板总成BOSS 柱焊接结构进行验证,焊接之后图片如图6 所示。

图6 某车型门饰板焊点图

经过游标卡尺检测多组焊点,焊点分布如图7 所示。

图7 多组焊点分布图

表1 焊点尺寸测量记录表(单位:mm)

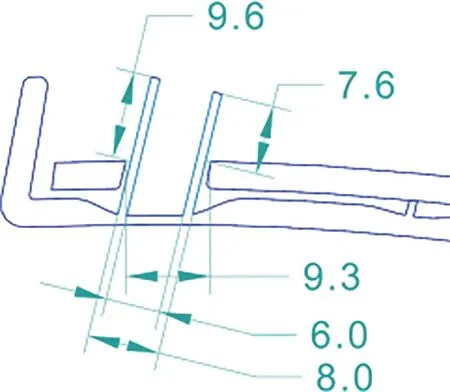

图8 某车型门饰板BOSS 柱尺寸图

案例二

使用另外一款车的尾门外装饰板总成焊接前后状态进行验证,零件实物图片如图9 所示。

图9 某车型尾门外装饰板总成BOSS 柱分布图

表2 焊点尺寸测量记录表(单位:mm)

图10 某车型尾门外装饰板总成BOSS 柱尺寸图

本文作者也还验证了其他车型的不同零件,比如商标牌零件的焊接等,焊接BOSS 柱设计值与公式计算值符合度较高,误差在10% 之内,理论上设计值不一定有本公式计算值更有利于焊接的牢固与稳定。

5 总结

经过多车型多零件广泛验证,本文提供了一个可靠的超声波焊接BOSS 柱设计参考公式

参数见图11

图11 参数关系图

其中安全系数推荐1.2~1.5 之间,合理的利用上述计算公式可以高效设计BOSS柱尺寸参数。