新的货车碰撞试验台电力拖动系统控制方法研究与应用

2022-07-06陈锡文曾红彪

陈锡文 曾红彪

1.湖南省汽车技师学院电气系 湖南省邵阳市 422001 2.中南大学轻合金研究院 湖南省长沙市 410083

1 引言

货车碰撞试验装置将车辆或被碰撞模型在规定的时间内达到规定的速度,由场地系统、电力拖动系统、高速摄像设备和牵引系统组成。

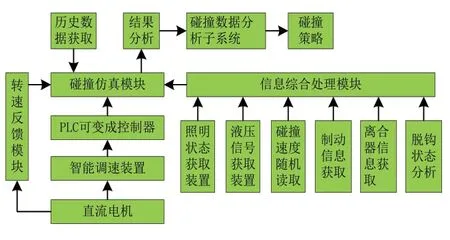

2 智能电力拖动系统组成

电动机拖动使电能转换为机械能,其机械运动过程被称作电力拖动,电力拖动系统的功能是将电能转化为机械能,拖动控制系统可以实时控制电机输出的转矩和转速。智能电力拖动系统是货车实验平台的重要组成部分,包括滞留电机、整流、速度控制、晶阀管触发控制装置。

3 电力拖动系统动力分析模型

控制系统设计和现实中使用动力学原理对实验平台进行分析,动力模型的研究是电力拖动系统的重要技术环节,好的电力拖动动力模型为货车碰撞实验平台建设指明了方向,系统由直流电动机、传动机械和试验车辆构成,模型如1 式所示。

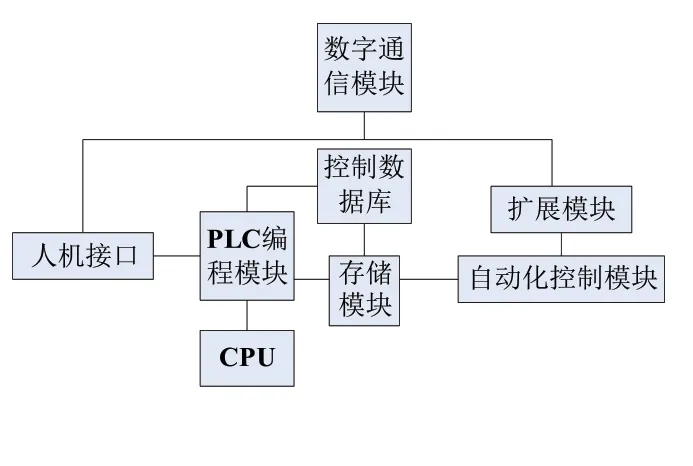

图1 智能电力拖动系统结构

其中,为电力拖动系统电机的转矩,M为第L 次电机转动扭矩,拖动试验台机械传动部件和电机转子的转动惯量构成电力拖动系统动力旋转运动部分飞轮矩的代数和,直线运动的飞轮矩满足动量守恒定律,被测车辆和牵引钢丝绳作直线运动,其质量折算为等值飞轮矩。

3.1 系统设计

本文以湖南省汽车技师学院智慧校园电气自动化专业仿真系统之货车试验碰撞试验装置的建设为背景,以满载的东风重型货车为拖动对象,分三种情况:(1)货车自重4.312T,设计满载5T;(2)货车重4.312 吨,超载到10T;(3)货车重4.312T,超载重为20T。设计货车碰撞试验的电力拖动系统满足公式所示的规律,系统满足碰撞速度需求。

3.2 试验拖动对象的选择

该款汽车型号为EQ1092F19D,该车在交通运输中应用广泛,对其进行碰撞试验具有一定的代表性,东风EQ1092F19D货车的基本载重质量为5T,整备质量为4.312T,整车长度为6910mm,宽度2479mm,高度为2475mm,满载质量为9.312T。在试验过程中货车满载5T 以50Km/h 的速度与刚性壁碰撞,检测碰撞的速度、加速度要求牵引力为16.5T。

本文所设计的碰撞试验用途相对特殊,用于检测货物在碰撞过程受损情况的同时要求分析货车碰撞后汽车受损情况和驾乘人员受伤预测,在100m 的距离内加速到50Km/h,电力拖动系统要求提供的拉力是轿车碰撞试验的5 到10 倍,所以试验过程中对电力拖动系统的要求相对较高。模拟试验过程中在80 米内,牵引的电机带动货车最大加速度为16.1m/s 和23m/s 两种情况,如果拖动电机在50Km/h 的速度情况下脱钩,在20m 内开始制动,直到货车停下。

3.3 拖动电机的平衡计算

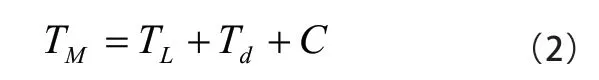

本试验过程中电力拖动系统的转矩平衡方程满足2 式约束:

其中, T是拖动电机产生的转矩, T是静态扭矩, T是拖动电机的动态扭矩,是电力拖动系统中的钢索和空气阻力的经验值(理想情况为真空情况,值为零),拖动电机总是与轴上的负载转矩和动态转矩平衡。

3.3.1 静态转矩计算

静态转矩是货车在稳定状态运行的情况,电力拖动电机牵引货车需要的转动力矩,牵引用于克服各种阻力,其阻力包括车轮的滚动阻力和空气阻力(风阻)。车辆正常行驶时,滚动阻力为主,风阻为辅,试验的静态转矩如3 式所示。

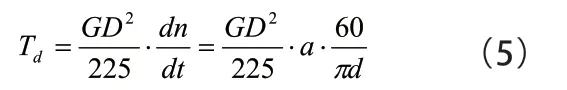

3.3.2 动态转矩计算

设计4 式所示的拖动主电机的转矩为:

其中表示在进行碰撞试验过程中电力拖动的加速度,为拖动电机带动卷扬机滚筒的直径,根据公式5 可以计算得到碰撞试验中电力拖动系统的转动动态扭矩为3050 牛顿·米,拖动电机总的动态转矩为6910N·M。

3.3.3 拖动主电机的选择

货车碰撞试验中电力拖动主电机的型号为Z450-2A-06,该电机的额定电压为380V,额定电流为15.23A,额定转速为761RPM,最大的转速为1500RPM,最大功率为46.6kW,磁力功率为6.5kW,电机的效率为91.6%,转动惯量为45.4KG·M,电枢回路的压降:16.7 伏,电枢回路电感:0.14,通风量:2.7 立方米/ 秒,通风压强:1950Pa。

3.4 试验装置控制系统设计

本文电力拖动控制系统采用S7-200PLC 上位机,对电机进行启动、调速、控制及其辅助装置的控制,使用具有限制振幅输出的PI 调解器电路串联,实现对拖动主电机进行电流、转速进行双闭环调速。

3.4.1 碰撞试验电力拖动系统控制设计

电力拖动系统的设计建立在总体方案和试验要求的基础上,控制主要对象是电力拖动主电机,调速装置可以受到可编程控制器(PLC),同时PLC 可以管理液压装置、照明系统、电机制动装置、制动系统等。车速的提取通过钢索速度传感器,避免钢丝绳索打滑控制产生影响,被测车辆加速、稳速是通过调速装置控制实现。本文提出了45Kw 直流电机为控制对象,西门子S7-200PLC 可编程控制器为上位机,速度、双闭环直流控制速度控制方案,碰撞试验台电力拖动控制体系如图2 所示。

图2 碰撞试验台电力拖动控制体系

3.4.2 PLC 控制单元设计

可编程控制器以微处理器为基础,综合了计算机技术、信息技术、自动化技术、半导体集成技术、数字通信技术完成电气设备控制功能,用PLC 控制弹丸替代继电器进行逻辑控制,本文设计的PLC 控制单元由基本控制单元、可编程控制单元和通信设备组成,本文电力拖动系统控制单元采用德国西门子公司的S7-200 系列PLC可编程设备,该款具有设备体积小、功能比较强大、性价比高、操作便捷快速和接口丰富的特点,电力拖动控制过程中可以根据需要选择合适的CPU 和扩展模块实现自动化控制功能,特别是扩展模块可以扩充控制子系统的功能,比如智能化控制。

图3 拖动系统PLC 控制单元结构

4 系统仿真分析

仿真直流电机直接启动时,选择330V理想直流电压作为拖动电机的主要供电,负载输出的反馈空载起动比例为0,仿真时间为1.5S 和9S 电机输出转速、电枢电流、励磁和转矩等信息。当负载为0 时,电机的转速保持时间为0.1S,也就是说没有一个时间片(0.1 秒)之间的转速是一样的,电枢的电流从300A 下降为0。

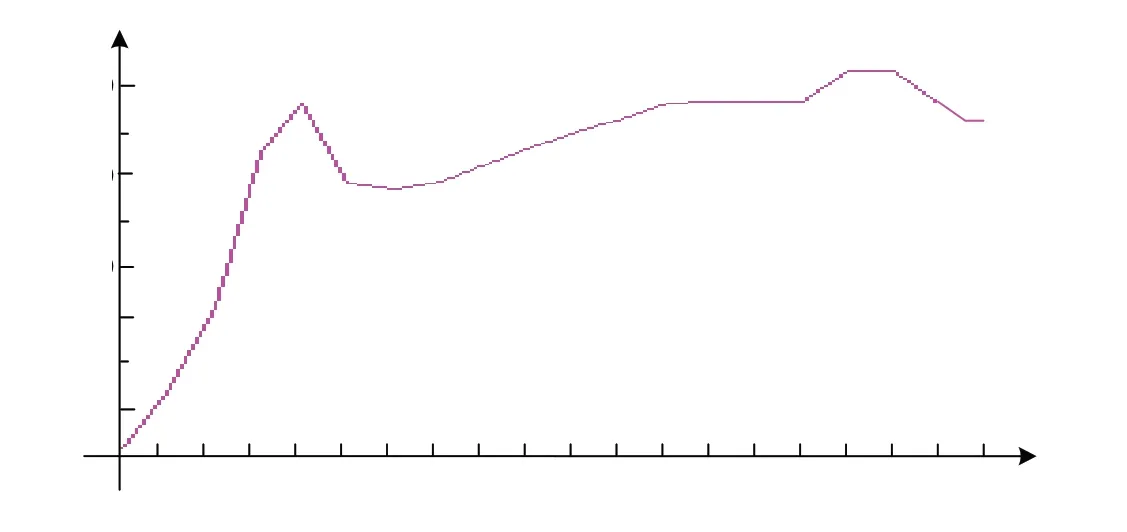

图4 新的拖动系统双闭环负载分析

空载2S,设备开始负载6000N.m,转速电机很短时间内运转很定,电流基本保持在正常水平,控制系统追加电流,控制主电机的转速,转速维持在最高状态,运行到第8 秒时负载突然脱落,此时回归负载为零的情况,ASR 开始饱和,电流环发挥调节作用,装置输出电压降低,电流降低,输出转矩开始减少,转速进入空载稳定状态,空载到满载再到空载的仿真如图5所示。

图5 电力拖动系统主电机转速控制仿真

5 总结

本文提出了新的货车碰撞试验台电力拖动系统的控制模型,并且对新设计的模型进行了仿真分析,给出了控制模块对主电机进行控制的仿真结果。对电机转速、电机电枢电流、转矩的变化进行了分析和说明,特别是进行了空载到满载到空载的转速仿真分析,证明了控制模块能够根据负载对主电机进行实时控制,保证主电机的转速稳定,结果证明本文设计的电力拖动系统控制方法是高效可行的。