羟基化结合硅烷偶联剂改性对光固化Si3N4膏料性能的影响

2022-07-05吴佩遥鲍崇高李世佳董文彩马海强宋索成

吴佩遥,鲍崇高,李世佳,董文彩,马海强,宋索成

(西安交通大学金属材料强度国家重点实验室,西安 710049)

0 引 言

天线罩是飞行器的天线保护装置,进一步提升天线罩材料的性能能够使飞行器的信号接收能力增强,抵御恶劣工况侵蚀的能力提高,对我国航空航天事业的发展具有重大意义[1]。目前常用的天线罩材料为石英陶瓷,但其强度较低,断裂韧性较低,耐高温烧蚀性能较差,因此研究人员逐渐将目光转移到综合性能更好的氮化物陶瓷身上[2]。其中,Si3N4陶瓷具有优异的力学性能,良好的透波性、耐高温性和耐蚀性,故被美国佐治亚技术研究所誉为“最有希望的天线罩材料”[3]。此外,天线罩是典型的集整流、防热、透波、承载等多种功能的结构-功能一体化部件[4]。基于此,天线罩材料在飞行器中的使用条件不仅需要满足材料性能要求,还需满足材料结构的设计需求。

随着航天技术不断发展,新一代飞行器对天线罩结构的要求越来越高,传统方法已经难以制备出满足整体化、结构-功能一体化及梯度化要求的复杂结构陶瓷件[5]。增材制造工艺具有制造周期短、零件结构不受模型限制等优势,能够实现复杂形状零件的快速成型。常用的陶瓷增材制造技术包括熔融沉积成型(FDM)、喷墨打印(IJP)、立体光固化(SL)/数字光处理(DLP)和激光选区烧结(SLS)等[6],其中SL技术具有打印精度高、表面光洁、制件力学性能好的特点,在制备高强度、高精度的复杂结构陶瓷方面具有较大的优势[7-8]。目前大部分光固化成品均集中在氧化物陶瓷上,如氧化铝、氧化锆、氧化硅和堇青石陶瓷等[9-12]。然而,Si3N4等非氧化物陶瓷的光固化成型还处于研究阶段[13]。Wu等[14]通过优化树脂体系及分散剂,改善了Si3N4浆料的流变性,但固含量为40%(体积分数)的浆料固化深度仅38 μm。由于Si3N4折射率较高且吸光性较强[15],对粉体表面改性是提升浆料固化深度的最佳途径。Huang等[16]将Si3N4粉末表面微氧化,降低了膏料体系折射率差,提升了膏料的固化深度,在1 200 ℃下氧化1 h后,固化深度从34 μm增加到51 μm,但表面氧化法改变了Si3N4粉的组成成分。Liu等[17]采用硅烷偶联剂对Si3N4陶瓷粉体进行表面改性,在降低Si3N4陶瓷浆料粘度的同时提高了浆料固化深度,固含量为45%(体积分数)的浆料固化深度达到50 μm。基于上述Si3N4陶瓷SL成型工艺的研究,可以发现,Si3N4浆料固化深度和固含量仍然不足,这导致成型周期长、层间缺陷多和烧结收缩率高[18]。因此,继续提升Si3N4膏(浆)料的固化深度和固含量有利于提高成型速率,减少成型缺陷,降低烧结收缩率。

硅烷偶联剂KH560通过与Si3N4粉体表面的羟基(—OH)结合吸附在粉体上[19],从而起到表面改性的作用,能够改善Si3N4膏料的流变特性和固化特性[20],但是,纯Si3N4粉体表面的—OH有限[21],限制了KH560在其表面的吸附量。因此,本文使用过氧化氢(H2O2)溶液对微米级Si3N4粉体表面进行羟基化处理,研究了羟基化结合KH560表面功能化改性对Si3N4陶瓷膏料流变特性和固化特性的影响。

1 实 验

1.1 原 料

试验所用粉末:Si3N4粉(D50=2 μm)、Y2O3粉(D50=500 nm)、Al2O3粉(D50=3 μm),均产自上海超威科技纳米有限公司。预聚物:双酚A型环氧丙烯酸树脂(EA),来自南京嘉中化工科技有限公司;聚氨酯丙烯酸树脂(PUA),来自上海光易化工有限公司。活性稀释剂:1,6-已二醇双丙烯酸酯(HDDA),来自上海光易化工有限公司;三羟甲基丙烷三丙烯酸酯(TMPTA),来自上海光易化工有限公司;双季戊四醇六丙烯酸酯(DPHA),来自上海光易化工有限公司。光引发剂:2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO),来自上海光易化工有限公司。表面羟基化试剂:30%(质量分数)H2O2水溶液,来自天津市天力化学试剂有限公司。表面改性剂:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH560),来自上海阿拉丁生化技术有限公司。适用于无机纳米粒子的颜料基团高分子分散剂:GS9063,来自上海子成国际有限公司。

1.2 粉体改性及膏料制备

1.2.1 Si3N4粉体预羟基化处理

将Si3N4粉倒入30%(质量分数)H2O2水溶液中,用磁力搅拌机搅拌6 h后放入电热鼓风干燥箱,95 ℃干燥6 h,得到预羟基化处理后的Si3N4粉末(HMS)。

1.2.2 HMS粉体的硅烷偶联剂表面改性

将Si3N4/HMS粉、5%(质量分数)Y2O3粉、3%(质量分数)Al2O3粉加入陶瓷球磨罐中,以300 r/min的转速干磨14 h,随后将干磨后的粉、1%~10%(质量分数)的KH560、3%(质量分数)的GS9063与酒精混合,以320 r/min的转速湿磨20 h,在电热鼓风干燥箱中干燥后过250 μm筛,得到表面改性后的粉体,即KH560改性Si3N4(KMS)、羟基化和KH560改性Si3N4(HKMS)。

1.2.3 膏料制备

光敏树脂液体包括预聚物EA、PUA,稀释剂HDDA、TMPTA、DPHA,光引发剂TPO,其质量比为26 ∶13 ∶25 ∶16 ∶20 ∶5。向光敏树脂液体中分四次等量加入改性后的粉体,每次加入粉体后使用均质机(深圳中毅科技有限公司,ZYMC-180)以1 600 r/min的转速混合均匀,即可获得稳定的光固化Si3N4陶瓷膏料。

1.3 陶瓷光固化成型

将配制好的膏料填充到打印机料仓中,使用Magics软件对打印模型进行切片,然后将生成的STL文件导入SL打印机(法国3D Ceram公司,C900),通过点扫描的方式自下而上逐层打印,直到陶瓷生坯打印完成。SL打印机设定的分层厚度为25 μm,扫描速度为2 500 mm/s,扫描方式为棋盘式扫描。

1.4 脱脂与烧结

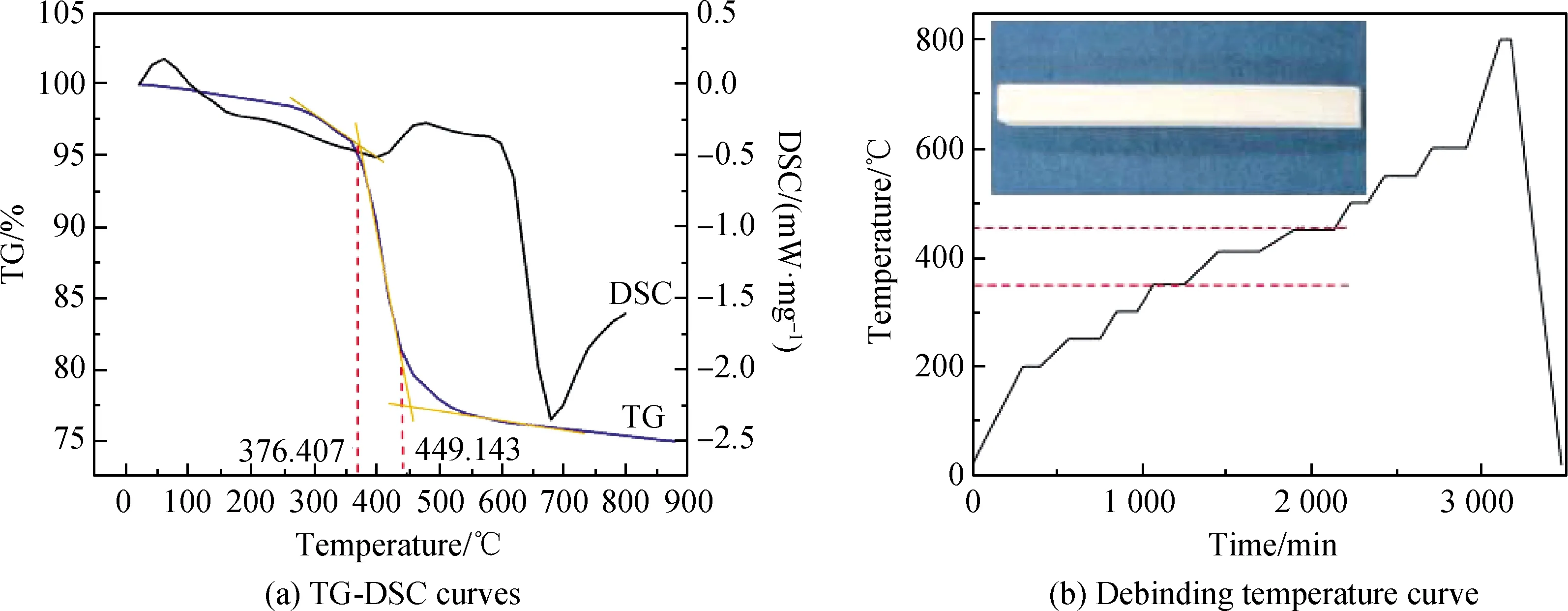

根据Si3N4生坯的TG-DSC曲线,制定了低温脱脂-高温除碳的脱脂工艺。先将生坯放入管式炉(GSL-1100X,合肥科晶材料技术有限公司)内,在氩气气氛下进行脱脂,随后将脱脂后坯体放入立式脱脂炉(KSL-1200X,合肥科晶材料技术有限公司)中,在空气气氛下除去残余的碳元素。然后,将样品放入烧结炉中,在1 750 ℃、3 MPa氮气气氛下气压烧结2 h,升温速率为10 ℃/min。

1.5 表征测试

用Nicolet6700型傅立叶变换红外光谱仪(Fourier transform infrared spectrometer, FT-IR)分析Si3N4粉末表面改性前后的官能团。用MCR302型可视化流变仪(rotational rheometer)测量配制的Si3N4膏料的流变特性。用JC2000DM型接触角测量仪(optical contact angle meter)测量表面改性前后Si3N4粉末与树脂的接触角,固体材料为模压成型后的Si3N4片,测试介质为HDDA。用STA8000-Spectrum型热分析红外气质联用仪对打印后Si3N4生坯进行热失重(thermogravimetry, TG)分析。用S4PIONEER型X射线衍射仪(X-ray diffractometer, XRD)对改性后的Si3N4粉末及脱脂、烧结后的Si3N4试样进行物相分析。用JSM-7900F型扫描电子显微镜(scanning electron microscope, SEM)观察改性后Si3N4粉体形貌及脱脂、烧结后Si3N4试样断口的显微形貌。使用Archimedes法测量烧结后试样的致密度。用SANS2CMT5105型万能试验机测量6个Si3N4试样的抗弯强度,测试样品的尺寸为40 mm×4 mm×3 mm,跨距为20 mm,负荷加载速度为0.5 mm·min-1。采用单边切口梁法测量3个Si3N4试样的断裂韧性,在3 mm×40 mm表面引入裂缝深度为2 mm的V形缺口后,对尺寸为40 mm×4 mm×3 mm的样品进行测试,断裂韧性KC的计算公式如式(1)、(2)所示:

(1)

(2)

式中:P为载荷;c为跨距;B为样品高度;W为样品宽度;a为预裂纹深度。

2 结果与讨论

2.1 Si3N4粉体改性前后的FT-IR、XRD、SEM分析

为了检验表面羟基化及KH560改性的效果,对改性前后的Si3N4粉体进行了红外光谱测试,结果如图1所示。从图中可以看出,四条曲线均在800~1 100 cm-1处有强吸收带,对应着Si—N骨架震动[22]。未处理的Si3N4粉在1 385 cm-1处有较小的振动峰,对应着O—H键的变形振动[17],说明原粉表面含有少量的羟基;与未羟基化处理的Si3N4粉相比,HMS在1 385 cm-1处振动峰明显加强,说明通过此方法成功增加了Si3N4粉体表面羟基的数量。KMS在2 880 cm-1处出现较小的振动峰,对应饱和C—H键的伸缩振动[22],说明KH560与Si3N4表面的羟基产生反应,成功吸附在Si3N4粉体表面,而HKMS曲线在2 880 cm-1处有更明显的振动峰,说明预羟基化后的Si3N4粉体表面吸附了更多的KH560。这是因为羟基是Si3N4粉体表面与KH560结合的位点,纯Si3N4粉羟基数量有限,只能吸附少量的KH560;羟基化后Si3N4粉体表面的位点增多,能够吸附更多的KH560,颗粒表面具有更多的C—H基团。图2为改性前后Si3N4粉的XRD分析。从图中可以看出,改性前后的粉末均只有α-Si3N4相的衍射峰,说明羟基化及KH560改性不会对Si3N4粉的物相组成造成影响。

图2 改性前后Si3N4粉的XRD谱Fig.2 XRD patterns of Si3N4 powder before and after modification

图3为改性前后Si3N4粉的SEM照片。从图中的颗粒状态和粒径分布可以看出,改性前后的Si3N4颗粒在气相中的分散状态发生了一定的变化,相比于未改性的Si3N4粉,KMS出现了明显的团聚现象,而HKMS团聚现象最严重。但是,将Si3N4粉体与树脂通过均质机高速混合后,配制的膏料中无团聚现象产生,说明粉体在空气中的团聚属于可被剪切作用打破的软团聚。粉体在液相中的分散情况将与气相不同,因为在液相中,KH560另一端的亲油基团将与树脂通过化学键等方式相结合[20],形成更稳定的空间位阻机制[23],从而提高粉体的分散性。

图3 改性前后Si3N4粉的SEM照片Fig.3 SEM images of Si3N4 powder before and after modification

2.2 Si3N4膏料的流变特性及沉降性

图4显示了改性前后Si3N4膏料(固含量30%,体积分数)与树脂接触角的变化。从图中可以看出,未改性的Si3N4与树脂的接触角为53.67°,KMS与树脂的接触角降低至40.00°,HKMS与树脂的接触角进一步下降到32.00°,说明KH560可以有效提高Si3N4粉体与树脂的相容性,这与KH560的分子结构有关。KH560由亲水基团—Si(OCH3)3和亲树脂基团—CH(O)CH2及中间结构组成,—Si(OCH3)3基团在水解后形成的—Si(OH)3基团与Si3N4粉体表面的羟基脱水缩合,另一端的—CH(O)CH2基团则与树脂通过化学键合或其他方式相结合,通过这种方式,在Si3N4颗粒表面引入了疏水基团,提升了粉体和树脂的相容性。由于纯Si3N4粉上羟基数量较少,直接用KH560改性后颗粒表面吸附有限,因此对粉体与树脂相容性的改善效果有限。将粉体预羟基化处理后,Si3N4粉体表面与KH560结合的位点增多,粉体表面能够吸附更多的KH560,进一步改善了粉体和树脂的相容性。

图5展示了改性前后的Si3N4膏料在固含量30%(体积分数)时的流变行为。如图所示,改性前后Si3N4膏料的粘度都随着剪切速率的升高而降低,说明这些膏料都属于典型的非牛顿流体,呈现剪切变稀的特征。未改性的Si3N4膏料在剪切速率为10 s-1时的粘度为24.6 Pa·s;KMS膏料在剪切速率为10 s-1的情况下粘度降低至原先的约1/3,为7.38 Pa·s;HKMS膏料粘度则降低至原先的约1/13,为1.84 Pa·s。这说明KH560改性可以降低Si3N4膏料的粘度,且Si3N4粉体表面吸附的KH560越多,Si3N4膏料的粘度越低。这一方面是由于KH560能够提高Si3N4粉体与树脂的相容性;另一方面是由于Si3N4粉体表面的KH560分子具有空间位阻作用,增加颗粒间距从而抑制粉体间团聚。随着Si3N4粉体表面KH560含量的增加,粉体与树脂的相容性越好且空间位阻作用更强,Si3N4膏料的粘度就越低。

图4 改性前后Si3N4膏料(30%)的接触角Fig.4 Contact angle of Si3N4 paste (30%) before and after modification

图5 改性前后Si3N4膏料(30%)的流变性Fig.5 Rheology of Si3N4 paste (30%) before and after modification

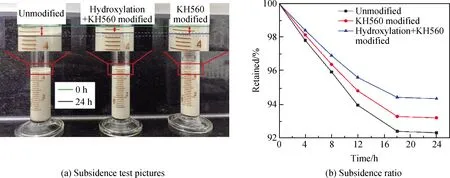

由于光固化Si3N4陶瓷的分层厚度较小,膏料分布不均匀会导致每层的固化能力不同,使生坯在打印过程中翘曲变形,因此,研究膏料的沉降性至关重要。Si3N4膏料(固含量10%,体积分数)的沉降试验如图6(a)所示,将不同改性方式的膏料静置一段时间后,膏料开始分层,且分层厚度逐渐产生差异,24 h后,膏料的沉降比趋于稳定。从图6(b)膏料的沉降比中可以看出,相较于未改性的Si3N4膏料,KMS膏料沉降比有所下降,而HKMS膏料的沉降比最低。这说明KH560可提高Si3N4膏料的抗沉降性,且粉体表面吸附的KH560分子越多,膏料的抗沉降性就越好。未改性的Si3N4粉体颗粒间易相互吸引产生团聚,又受到重力作用影响,从而产生明显的沉降现象;经KH560改性后,Si3N4粉体表面吸附了KH560分子,颗粒在膏料中由于存在空间位阻效应,难以产生团聚,故沉降现象有所改善;羟基化处理过的Si3N4粉体表面能够吸附更多的KH560,因此粉体在膏料中的分散性更好,沉降比更低。

图6 改性前后Si3N4膏料(10%)的沉降性Fig.6 Subsidence properties of Si3N4 paste (10%) before and after modification

2.3 Si3N4膏料的固化特性

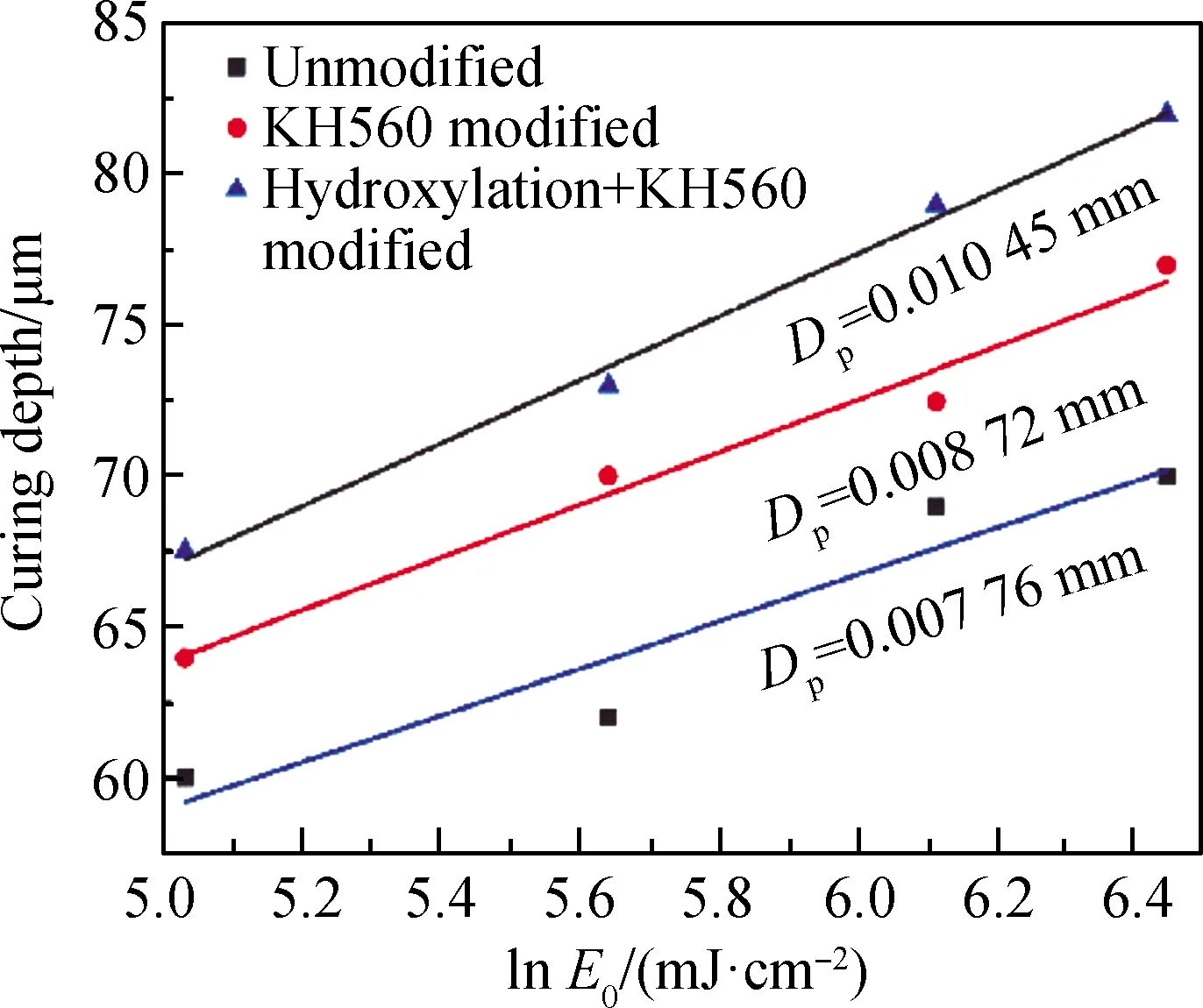

Si3N4等非氧化物陶瓷通常折射率较高且吸光性较强,其膏料固化深度较低。较低的固化深度一方面会严重增加打印耗时,另一方面也会增加层间缺陷产生的可能性。因此,提高Si3N4膏料固化深度至关重要,光固化膏料固化深度与曝光能量的关系可以由Beer-Lambert定律来估计[24]。

(3)

式中:Cd为固化深度;Dp为透射深度系数;E0为曝光能量;Ec为临界曝光度。图7是改性前后Si3N4膏料(固含量30%,体积分数)固化深度对比图。从图中可以看出,膏料的固化深度与曝光能量的变化规律与Beer-Lambert定律相符,且在曝光能量相同时,未改性Si3N4膏料固化深度最低,KMS膏料次之,HKMS膏料的固化深度最高,当激光能量为631.44 mJ·cm-2时,固化深度达82 μm。Griffith等[25]在之前的研究中指出,对于陶瓷光固化体系,透射深度系数由式(4)计算可得。

(4)

式中:k为比例常数,由复杂的物理因素决定;λ为激光波长;

根据式(3)和式(4)可知,在其余条件不变的情况下,膏料的固化深度与Δn2成反比,粉体与树脂的折射率差越小,膏料的固化深度越高,即式(5)。

(5)

通过计算可以比较出改性前后Si3N4粉体与树脂的折射率差。将式(4)进行变换,有:

(6)

将激光波长(355 nm)、粉体粒径(2 μm)、介质折射率(1.47)、颗粒间距(0.408 μm)、固含量(30%,体积分数)及图7中拟合后相应的透射深度系数(mm)带入式(6),计算得出未改性Si3N4粉体、KMS和HKMS与树脂的折射率差比值,为1.04 ∶0.98 ∶0.89。可以看出,KH560改性后Si3N4粉体与树脂的折射率差有所下降,随着粉体表面吸附的KH560分子增多,折射率进一步下降。这可能是由于吸附在粉体上的KH560分子另一端的—CH(O)CH2基团与EA通过化学键等方式相结合,形成了EA核壳结构,使粉体与树脂间的折射率差下降[20],膏料的固化深度提高。HKMS在表面形成的EA壳层更致密,因此折射率差最小,膏料的固化深度最高。

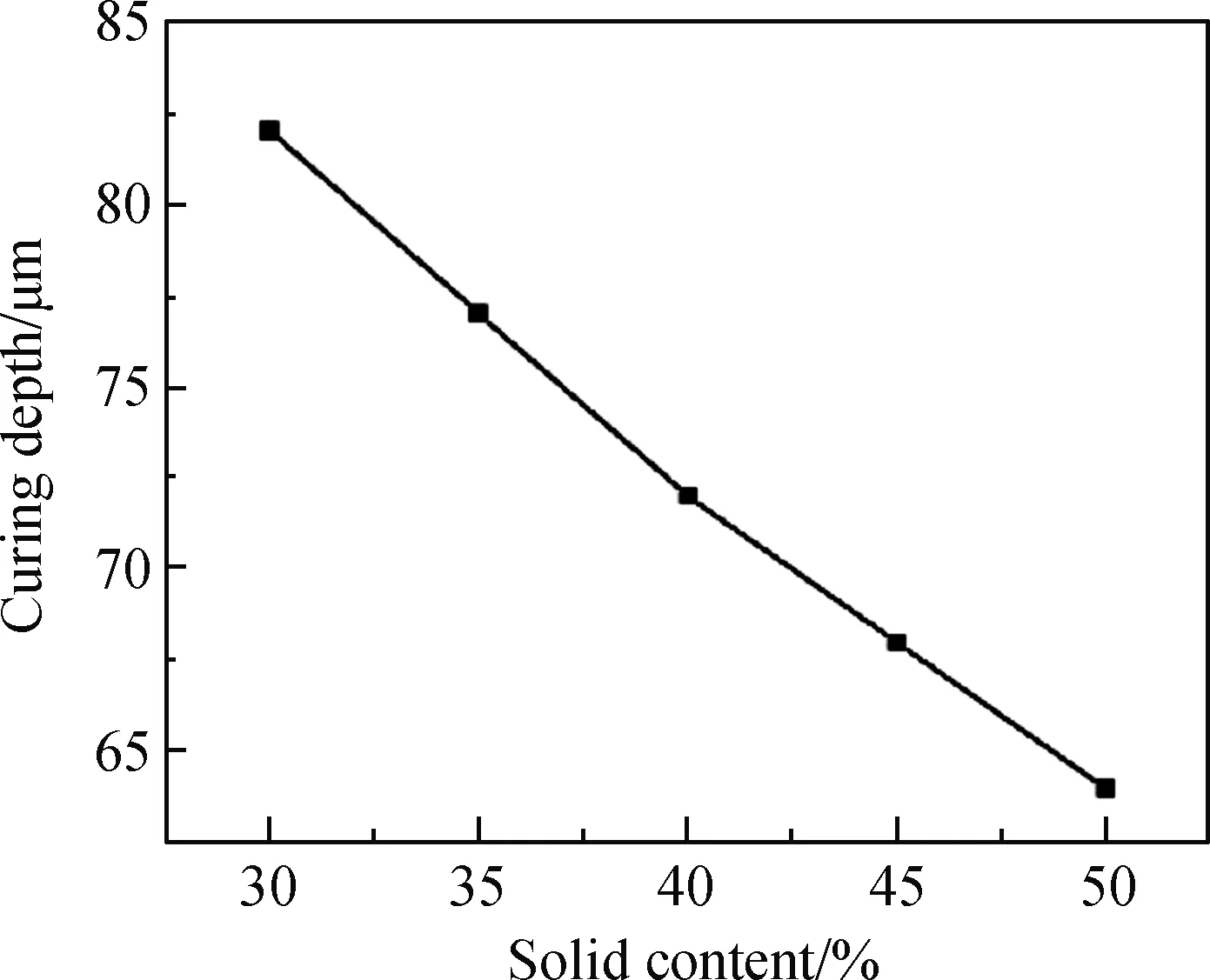

图8为不同固含量的HKMS膏料在打印能量下的固化深度对比图。从图中可以看出,Si3N4膏料固化深度随固含量增加而减小,在固含量为50%(体积分数)时,HKMS膏料的固化深度为64 μm。这是因为随着固含量的增加,陶瓷颗粒对光的散射作用加强,入射能量在膏料中衰减更快,导致固化深度减小[26]。

图7 改性前后Si3N4膏料(30%)的固化深度Fig.7 Curing depth of Si3N4 paste (30%) before and after modification

图8 不同固含量下HKMS膏料的固化深度Fig.8 Curing depth of HKMS paste under different solid content

2.4 Si3N4生坯的脱脂和烧结

SL成型后的Si3N4生坯内含有大量有机物,需要通过加热将其排出。如果脱脂温度或脱脂速率过高,会导致生坯内部有机物裂解产生气体的速率过高,进而使生坯出现开裂、涨破等现象。图9(a)是打印后Si3N4生坯的TG-DSC曲线,从图中可以看出树脂高速裂解区间约为376~449 ℃。因此本实验降低了在裂解温度范围内的升温速率,脱脂温度曲线如图9(b)所示,可以看出试样在脱脂过程中无变形和开裂现象产生。

图9 Si3N4生坯的TG-DSC曲线及脱脂温度曲线Fig.9 TG-DSC and debinding temperature curves of Si3N4 green body

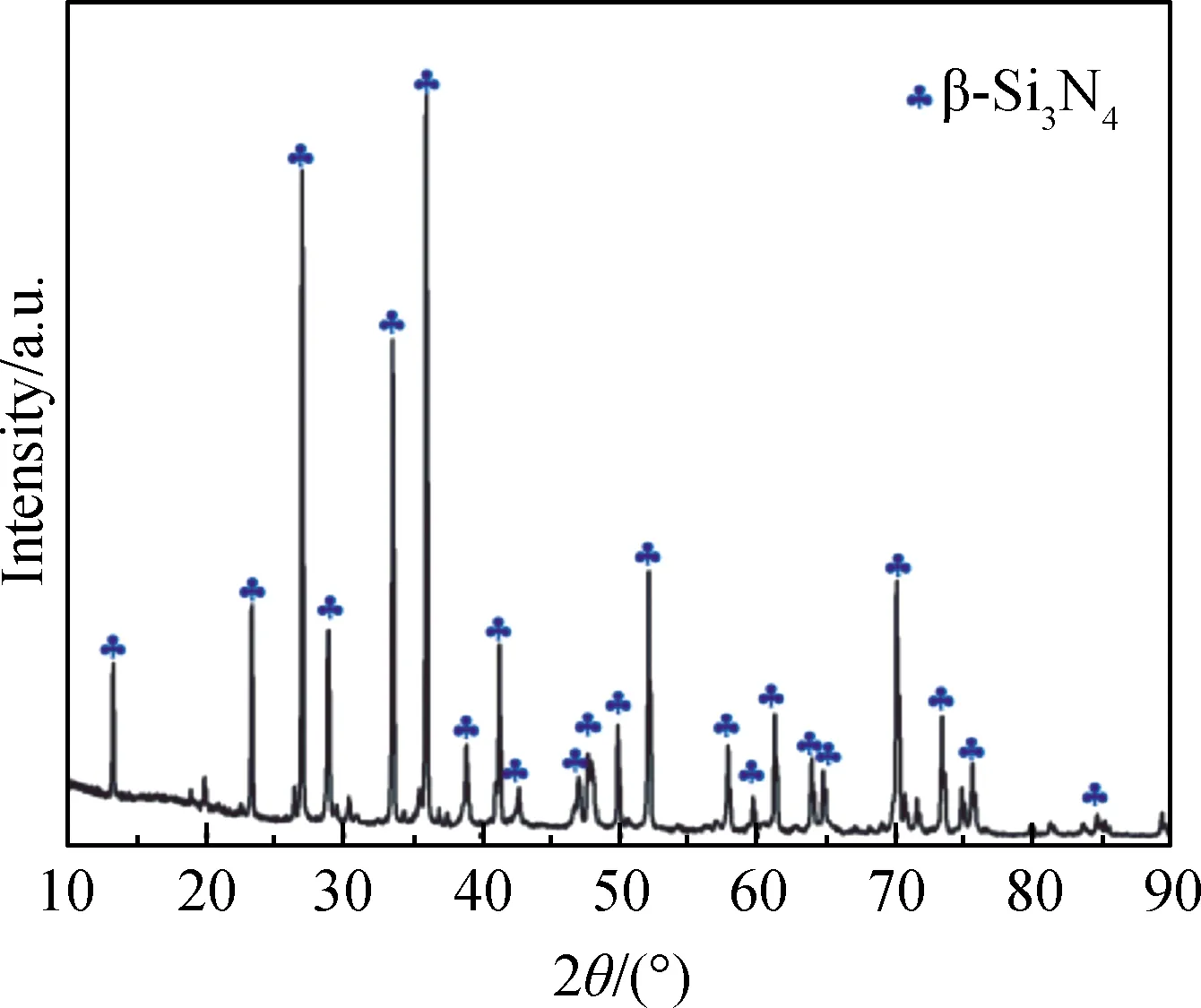

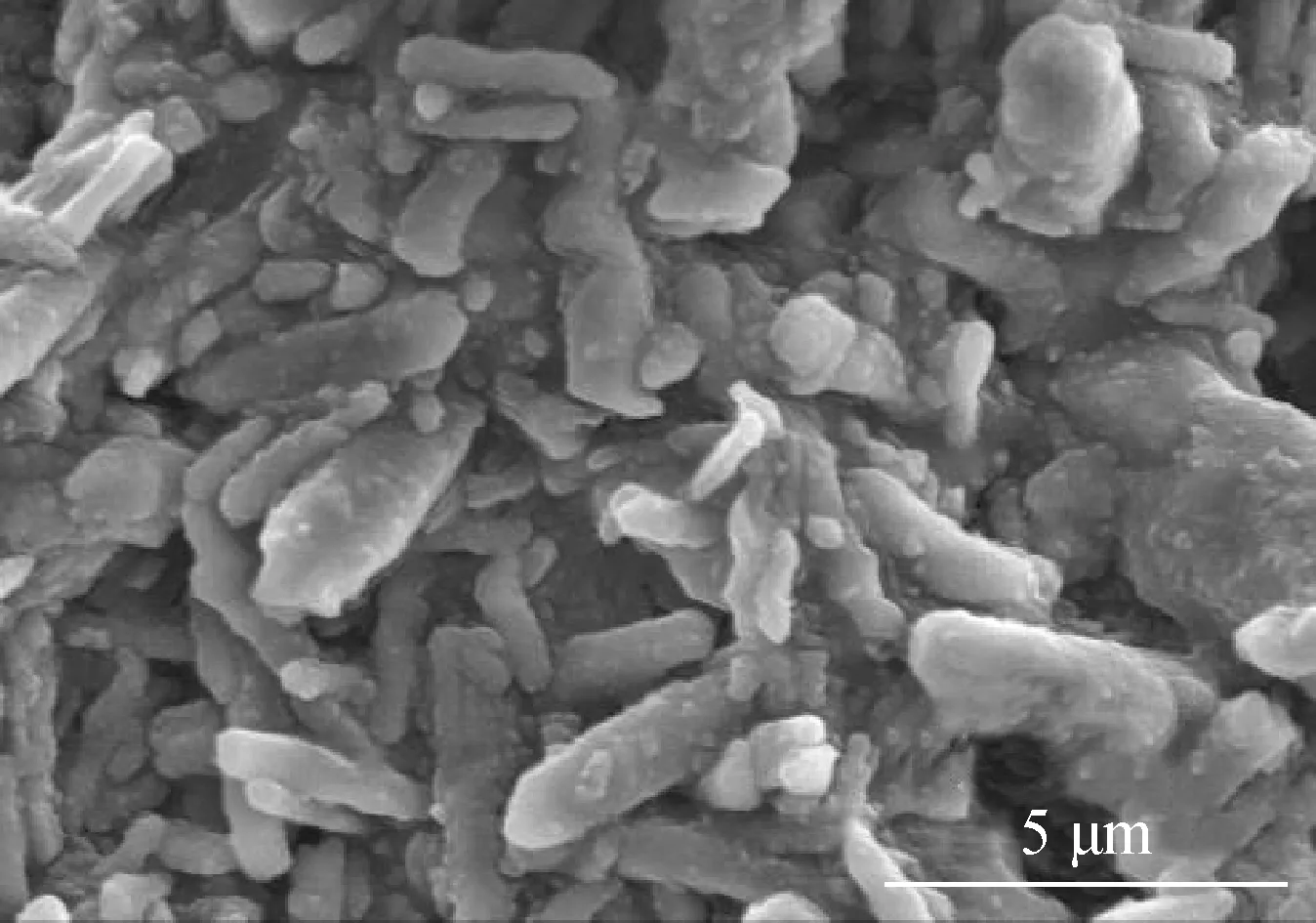

将脱脂后试样在3 MPa氮气、1 750 ℃下烧结2 h,升温速率为10 ℃/min。图10为烧结后Si3N4试样的XRD谱,从图中可以看出烧结后的Si3N4陶瓷主晶相为β-Si3N4。图11为烧结后Si3N4试样的SEM照片,可见烧结后的试样主要由棒状的β-Si3N4晶粒组成,说明试样在液相烧结过程中,通过溶解-扩散-重沉淀机制形成的α-β相转变较为充分。烧结后试样致密度为83%,断裂韧性为(4.38±0.45) MPa·m1/2。烧结后试样的抗弯强度为(407.95±10.50) MPa,达到了传统成型工艺气压烧结的60%,与近年相关研究报道的光固化Si3N4抗弯强度(308.5~333.2 MPa)相比[27]取得了进一步的突破。最后,使用光固化工艺成功制备出如图12所示的复杂形状的Si3N4陶瓷零件。

图10 烧结后Si3N4试样的XRD谱Fig.10 XRD pattern of Si3N4 sample after sintering

图11 烧结后Si3N4试样表面的SEM照片Fig.11 SEM image of surface for Si3N4 sample after sintering

图12 Si3N4陶瓷复杂结构件制备图Fig.12 Preparation diagram of Si3N4 ceramics complex structural parts

3 结 论

(1)表面羟基化处理使Si3N4表面吸附了更多的KH560,从而改善粉体与树脂的相容性,降低Si3N4膏料的粘度。HKMS膏料沉降性及润湿性最好,粘度最低,剪切速率10 s-1下固含量为30%(体积分数)的膏料粘度为1.84 Pa·s。

(2)KH560的环氧基团(—CH(O)CH2)与EA通过化学键等方式相结合,形成了EA核壳结构,降低了树脂与陶瓷颗粒之间的折射率差,提高了Si3N4膏料的固化深度。Si3N4表面KH560含量越多,形成的EA壳层越致密,Si3N4膏料的固化深度越高。HKMS膏料具有最高的固化深度,固含量为30%(体积分数),曝光能量为631.44 mJ·cm-1时,固化深度为82 μm。

(3)通过SL工艺成型的Si3N4生坯在脱脂过程中未产生变形、开裂现象,在1 750 ℃气压烧结后,得到致密度为83%,断裂韧性为(4.38±0.45) MPa·m1/2,抗弯强度为(407.95±10.50) MPa的Si3N4试样。