垫高层开孔直径对垫高自由阻尼结构减振性能的影响研究

2022-07-05桑英杰黄微波方志强孙鹏飞

桑英杰,吕 平,王 旭,黄微波,方志强,孙鹏飞

(青岛理工大学土木工程学院,山东青岛 266033)

0 引言

在实际工程中,垫高阻尼结构由于其优异的减振性能和较轻的质量而被广泛应用于军事、航天等多个领域。相比传统的自由阻尼结构和约束阻尼结构,垫高层的引入放大了阻尼层的拉压和剪切变形,可显著提高结构的耗能效率,改善结构的减振性能[1-2]。

理想型的垫高层应具有抗弯刚度无限小,抗剪刚度无限大的特点[3]。降低垫高层的弯曲刚度,有利于增大阻尼层的弯曲变形,取得较为理想的减振效果[4]。为了使垫高层趋近于理想模型,Rogers[5]、赵才友[6-7]、黄微波[8-9]和于超[10]对垫高层进行开槽处理,并对带槽垫高阻尼结构进行了减振性能研究,研究结果表明:由于对垫高层进行开槽处理会影响结构的整体质量和刚度,进而增大了垫高阻尼结构的复合损耗因子。Yellin等[11]对垫高层进行开槽处理,并基于伯努利-欧拉方程得到了开槽垫高阻尼结构模态频率的精确解。Tao[12]、Yellin[13]、魏照宇[14]和燕碧娟[15]建立了带槽垫高阻尼梁的ANSYS有限元模型,发现对垫高层进行开槽处理,增大了阻尼层的剪切变形,提高了其复合损耗因子。除对垫高层进行开槽处理降低垫高层弯曲刚度外,张锐[16]采用蜂窝铝作为垫高层,增大了阻尼层的剪切角,损耗因子提升了61.6 %,大大提高了结构的减振性能。Liang[17]将垫高层分割成若干个隔离块,隔离块之间用胶黏剂粘结,扩大了阻尼层的处理面积,相较于普通垫高阻尼结构,三阶损耗因子提高了20.3 %。

现有研究表明,对垫高层进行开槽、分割处理和采用蜂窝垫高层,降低了垫高层的弯曲刚度,使垫高阻尼结构的减振性能得到提高。对垫高层进行开孔处理是一种降低结构弯曲刚度的新思路。基于此,本研究以开孔聚氨酯泡沫为垫高层,橡胶为阻尼层,Q235钢板为基层,制成开孔垫高自由阻尼悬臂梁。利用单点锤击法,从复合损耗因子、模态频率、幅频曲线等方面分析了不同开孔直径下,垫高自由阻尼悬臂梁的振动特性,并利用ANSYS软件进行有限元模拟,与试验结果进行对比。

1 试验部分

1.1 试验材料

带孔垫高自由阻尼悬臂梁,其可分为3个部分:基层、垫高层、阻尼层,粘结三者的胶黏剂厚度及阻尼效果可忽略不计。基层采用市售Q235钢板,尺寸为500 mm×43 mm×3 mm,密度为7 850 kg/m3,弹性模量为2.1×1011Pa,泊松比为0.26;垫高层采用永德公司提供的聚氨酯泡沫,尺寸为450 mm×43 mm×15 mm,密度为160 kg/m3,弹性模量为4.2×107Pa,材料损耗因子为0.049;阻尼层采用天津橡胶工业研究所提供的橡胶板,尺寸为450 mm×43 mm×7 mm,密度为1 505 kg/m3,弹性模量为2.7×107Pa,材料损耗因子为0.82。

1.2 悬臂梁试样设计与制备

将聚氨酯泡沫上下硬质表面去除,取中间发泡均匀部分。聚氨酯泡沫垫高层可划分为无开孔和开孔2种类型。设置了6 mm、9 mm、12 mm、15 mm以及18 mm 5种开孔直径(以下简称为孔径)垫高层。5种垫高层开孔数量均为6个,且分布于同一排。

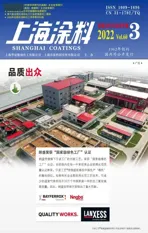

对聚氨酯泡沫沿长度方向在中间位置进行均匀开孔,然后在钢板、橡胶和聚氨酯泡沫材料表面涂抹聚氨酯胶黏剂,并将涂有胶黏剂的表面进行黏合,按压试样将气泡挤出,制成开孔垫高自由阻尼悬臂梁试样,其结构如图1所示,最后将制备好的悬臂梁试样置于常温条件下养护72 h后进行振动测试。

图1 开孔垫高自由阻尼悬臂梁试样示意图Figure 1 Sample of open-hole stand-off layer free damping cantilever beam

1.3 试验设备及方案

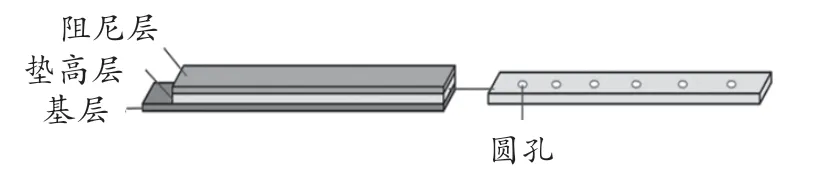

试验所用的振动测试分析系统见图2,包括INV3018A型信号采集仪、加速度传感器、锤击力锤、测试支架以及分析系统。传感器型号为LC0103,灵敏度50.1 mV/g,锤击力锤采用INV9310ICP型小力锤,灵敏度9.91 mV/N。

图2 振动测试分析系统Figure 2 Vibration measurement and analysis system

采用德国耐驰公司的DMA242型动态力学分析仪进行动态热机械分析,温度范围-80~100 ℃,升温速度3 ℃/min,频率为1 Hz、5 Hz和25 Hz。

采用单点锤击法测试悬臂梁减振性能,锤击点布置在距离固定端60 mm中心处,传感器采集点位于自由端中心。锤头采用橡胶头,激振力为60 N,采样频率51.2 k,变时倍数为8,采样点数为8 192。每个试样均测试3次,取平均值作为最终的结果。

1.4 试验结果与分析

1.4.1 DMA分析

橡胶阻尼层材料的动态力学(Dynamic Mechanical Analysis,DMA)曲线如图3所示。

图3 橡胶阻尼层的动态力学曲线Figure 3 Dynamic mechanical curve of rubber damping layer

由图3可知,在-80~-60 ℃时,材料处于玻璃态,橡胶分子链段相对运动较小,变形很小。随着温度的升高,材料的储能模量和损耗因子变化很小;在温度从-60 ℃提升至-20 ℃时,材料的储能模量明显下降,损耗因子缓慢提升,材料已经进入玻璃化转变区,分子链段的变形开始增大,并且分子链段的变形跟不上外界应力的变化,外界应力滞后,耗能效果较为显著;在温度大于-20 ℃时,材料的储能模量继续缓慢下降,损耗因子先上升后下降,随后继续上升。这是由于橡胶是宏观均相且微观相共混体系,属于非均相体系。完全不相容的共混体系,阻尼区跨越2个转变温度的中间区域,形成明显的马鞍形曲线。该材料在10~140 ℃的损耗因子>0.3,有效阻尼温域较宽。

聚氨酯泡沫垫高层的动态力学曲线如图4所示。

图4 聚氨酯泡沫垫高层的动态力学曲线Figure 4 Dynamic mechanical curve of polyurethane foam pad

由图4可知,材料从-80 ℃升至80 ℃过程中,损耗模量和损耗因子变化较小;当温度>80 ℃时,材料的损耗模量下降较为显著,损耗因子明显提升,材料的耗能效果明显提升。

相较于橡胶阻尼层,聚氨酯泡沫垫高层在-80~80 ℃时的损耗因子小于0.3。因此该结构主要耗能部位为橡胶阻尼层,聚氨酯泡沫层只起到放大阻尼层变形的作用。

1.4.2 复合损耗因子

对于不同孔径的垫高自由阻尼悬臂梁,通过振动测试得到前四阶的复合损耗因子,结果见图5。

图5 不同孔径的垫高自由阻尼悬臂梁前四阶的 复合损耗因子Figure 5 The first four-order composite loss factors of stand-off free damping cantilever beam with different hole diameters

由图5可知,随着垫高层孔径的增大,试样的前四阶复合损耗因子均呈现出先上升后下降的趋势。不同孔径的垫高阻尼悬臂梁复合损耗因子呈现出四阶>三阶>二阶>一阶的规律,相比于四阶复合损耗因子,一阶复合损耗因子下降幅度在52.1 %~53.4 %之间,二阶复合损耗因子下降幅度在7.9 %~13.6 %之间,三阶复合损耗因子下降幅度在0.9 %~2.0 %之间。其中孔径9 mm的试样减振效果最好,其一、二、三、四阶复合损耗因子均达到最大值。

以一阶为例,分析试样的复合损耗因子的变化规律。在孔径9 mm时,试样的复合损耗因子为0.058 48。相较于无开孔试样以及6 mm、12 mm、15 mm、18 mm孔径试样分别提高了27.7 %、11.8 %、24.2 %、30.8 %、34.03 %。

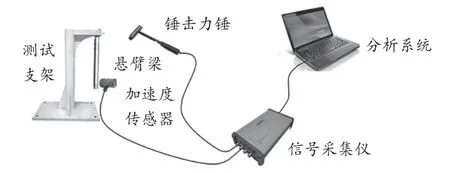

造成这种现象的原因与垫高层的抗弯刚度(EI)与抗剪刚度(GA)有关,抗弯刚度、抗剪刚度及其比值的计算公式如下:

其中,b、h分别为垫高层的宽度和高度;d为垫高层的孔径;E、G分别为垫高层的弹性模量和剪切模量;I为相对于垫高层整体中性轴的截面极惯性矩;A为截面面积。

对(3)式求导得:当d< 8.2 mm时,函数呈上升趋势;当d> 8.2 mm时,函数呈下降趋势。对垫高层进行开孔处理使得垫高层抗剪刚度以及抗弯刚度均有所下降。垫高层抗弯刚度减小,使其更易发生弯曲变形,有利于发挥垫高层的“杠杆”放大作用,有助于扩大阻尼层的耗能形变;同时垫高层剪切刚度减小,垫高层把弯曲形变传递给阻尼层的能力减弱。在d< 8.2 mm时,弯曲刚度下降速率大于剪切刚度;在d> 8.2 mm时,弯曲刚度下降速率小于剪切刚度。因此,悬臂梁的复合损耗因子呈现先上升后下降的趋势。

1.4.3 传递函数曲线

对于不同孔径的垫高自由阻尼悬臂梁,通过振动测试得到前四阶的振动响应幅值,其结果如图6所示。

图6 不同孔径下垫高自由阻尼悬臂梁前四阶的振动响应峰值 Figure 6 The first four-order peak vibration response of send-off free damping cantilever beam with different hole diameters

由图6可知,垫高自由阻尼悬臂梁的四阶振动响应峰值总体上均随着孔径的增大呈现先下降后上升的趋势。垫高层孔径为18 mm的试样的各阶振动响应最为显著,峰值在4.68~23.35 m/(s2·N)之间变化。垫高层孔径9 mm的试样各阶振动响应最不明显,峰值在3.56~16.1 m/(s2·N)之间变化。不同孔径垫高自由阻尼悬臂梁振动响应峰值呈现出四阶>三阶>二阶>一阶的规律。以一阶为例,相比于孔径18 mm的试样,垫高层未开孔试样、孔径6 mm、9 mm、12 mm、15 mm的试样的前四阶振动响应峰值下降百分比分别为22.78 %、26.1 %、27 %、23.97 %、18.24 %。这从另一方面说明了相较于传统的垫高阻尼结构,带孔垫高自由阻尼悬臂梁的阻尼性能得到改善。

造成这种现象的原因是:垫高层孔径增大,使得其抗弯刚度下降,垫高层更易发生弯曲变形,有利于基层形变传向阻尼层。同时垫高层抗剪刚度下降,不利于把垫高层弯曲变形传递给阻尼层,但垫高层抗弯刚度的下降速率大于抗剪刚度的下降速率,使阻尼层拉压变形增大,消耗能量增多,垫高自由阻尼悬臂梁的阻尼性能得到提高,振动响应峰值下降。而在垫高层孔径超过某一值后,由于垫高层抗弯刚度下降速率小于抗剪刚度下降速率,使得垫高层弯曲变形增大的同时,不利于把垫高层的弯曲变形传递给阻尼层,悬臂梁减振性能下降。所以,垫高自由阻尼悬臂梁的振动响应峰值总体上随着孔径增大呈现先下降后上升的趋势,这与1.4.2的分析结果相吻合。

1.4.4 模态频率

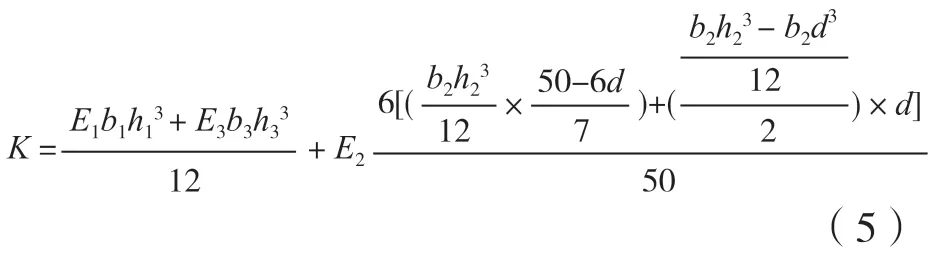

对于不同孔径的垫高自由阻尼悬臂梁,通过振动测试得到前四阶的模态频率,结果见图7。如图7所示,试样前四阶模态频率集中在0~400 Hz之间,总体上随着垫高层孔径增大呈现先下降后上升的趋势。试样模态频率呈现出四阶>三阶>二阶>一阶的态势,四阶模态频率最大,相较于四阶模态频率,一阶模态频率下降幅度在97 %左右,二阶模态频率下降幅度在81 %左右,三阶模态频率下降幅度在48 %左右。在所有振动测试试样的前四阶模态频率中,未开孔试样的模态频率最高。以一阶为例,未开孔试样相较于孔径6 mm、9 mm试样,其模态频率分别提高了2.8 %、7.87 %。垫高层孔径12 mm、15 mm、18 mm试样的模态频率相较于孔径9 mm试样分别提高了5.02 %、4.99 %、5.02 %。

图7 不同孔径下的垫高自由阻尼悬臂梁前四阶模态频率Figure 7 The first four-order modal frequency of stand-off free damping cantilever beam with different hole diameters

造成这种现象的原因是:悬臂梁的质量与刚度的比值与其模态频率呈正相关性,即

悬臂梁整体质量m为:

由于悬臂梁振动时,基层、垫高层与阻尼层间的相对滑移可忽略不计,悬臂梁的整体刚度K为:

悬臂梁的整体刚度与质量的比值为:

其中,ρ1、ρ2、ρ3分别为基层、垫高层、阻尼层的密度;V1、V2分别为基层、阻尼层的体积;d为垫高层孔径;a2、b2、h2分别为垫高层的长度、宽度和高度。b1、h1分别为基层的宽度和高度;b3、h3分别为阻尼层的宽度和高度;E1、E2、E3分别为基层、垫高层、阻尼层的弹性模量。

对(6)式求导,得:当d> 8 mm时,函数呈上升趋势,当d< 8 mm时,函数呈下降趋势。对垫高层进行开孔处理使得悬臂梁的质量下降,悬臂梁的整体刚度也随之下降,模态频率呈先下降后上升的趋势,从而造成模态频率发生偏移。

2 ANSYS有限元模拟

2.1 模型建立

使用ANSYS有限元模拟软件,研究垫高层孔径对垫高自由阻尼悬臂梁减振性能的影响。首先设置结构分析单元为SOLID186 3D实体单元,然后设置聚氨酯泡沫、钢板以及橡胶材料的密度、弹性模量、阻尼比以及泊松比。建立垫高层模型并进行开孔处理,最后建立基层以及阻尼层模型,将三者黏合在一起。随后划分网格,并对悬臂梁试样施加约束,得出悬臂梁的阻尼比和模态频率。通过阻尼比,计算得到悬臂梁的复合损耗因子。

2.2 模拟结果

2.2.1 复合损耗因子

对于不同孔径的垫高自由阻尼悬臂梁,通过有限元模拟得到前四阶的复合损耗因子,其结果如图8所示。

图8 不同孔径下垫高自由阻尼悬臂梁的前四阶复合损耗因子Figure 8 The first four-order composite loss factors of stand-off free damping cantilever beam with different hole diameters

由图8可知,垫高层孔径在0~18 mm范围内,悬臂梁复合损耗因子随孔径增大呈现出先增大后减小的趋势。以一阶为例,垫高层孔径6 mm、9 mm的试样相比于垫高层无开孔试样,复合损耗因子分别增长4.9 %,0.54 %。垫高层孔径在从9 mm增加到12 mm、15 mm、18 mm过程中,复合损耗因子不断下降,孔径每增加3 mm,复合损耗因子分别下降0.52 %,0.16 %,0.32 %。这与试验得到的复合损耗因子趋势相一致。

对比有限元模拟和试验所得到的复合损耗因子,两者相差较大。原因在于ANSYS有限元模拟中,钢板、橡胶和聚氨酯均为均质理想材料,而试验所用的钢板、橡胶和聚氨酯泡沫为非均质材料,尤其是聚氨酯泡沫内部有较多不等的空隙。同时在测量时实验仪器会产生误差,造成试验和模拟所得到的复合损耗因子相差较大。

2.2.2 模态频率

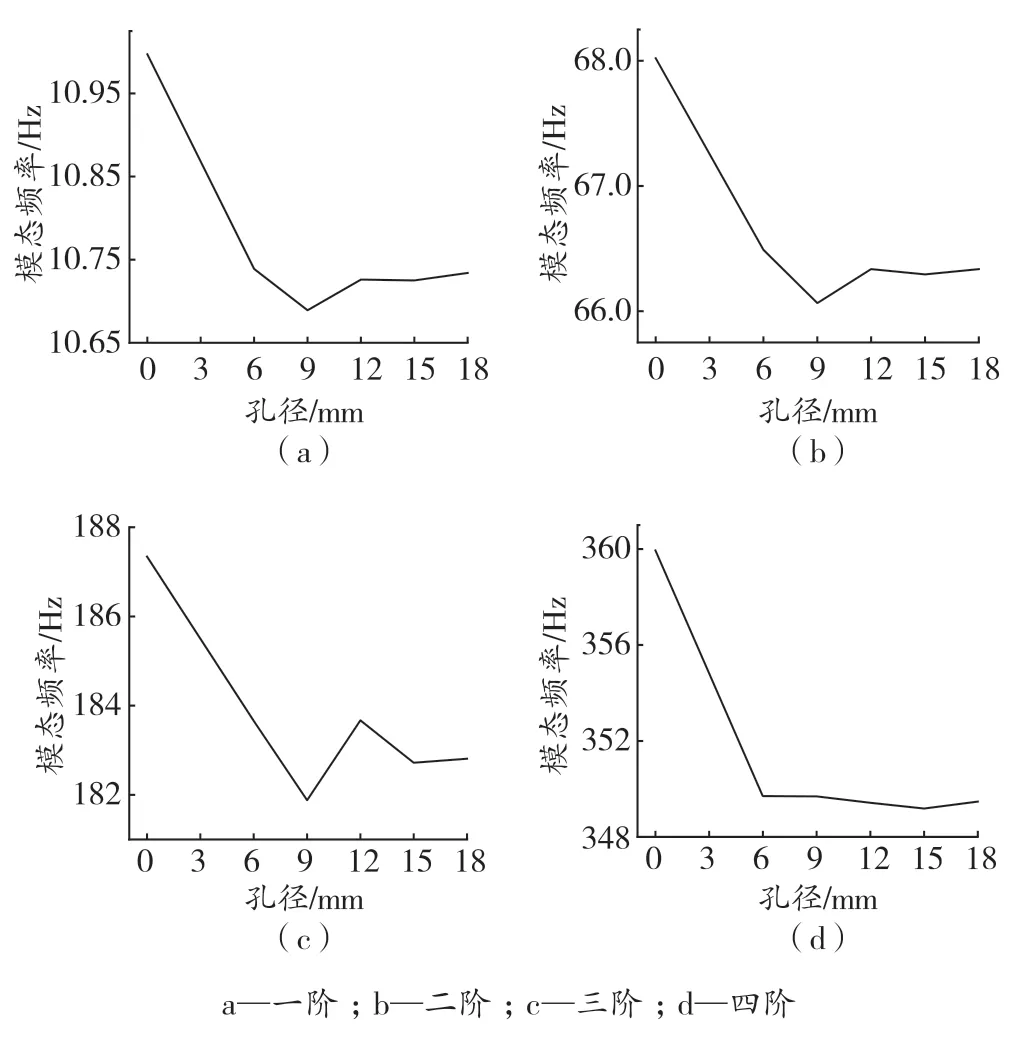

图9为不同孔径下垫高自由阻尼悬臂梁的前四阶模态频率。

图9 不同孔径的垫高自由阻尼悬臂梁的前四阶模态频率 Figure 9 The first four-order modal frequency of stand-off free damping cantilever beam with different hole diameters

如图9所示,试样的各阶模态频率总体上随着孔径的增加呈现先下降后上升的趋势。相较于垫高层未开孔试样,垫高层孔径为6 mm、9 mm时,试样的模态频率分别降低了2.3 %、0.93 %。垫高层12 mm、15 mm、18 mm试样的模态频率相较于孔径9 mm试样分别提高了0.36 %、-0.02 %、0.093 %。不同孔径的垫高自由阻尼悬臂梁前四阶的模态频率均分布在0~400 Hz之间,各阶模态频率与试验所得相近,证明了ANSYS有限元模拟的正确性。原因与悬臂梁的质量以及刚度有关,ANSYS有限元模拟与试验中所用材料的密度与弹性模量以及泊松比接近,故两者的模态频率相近。

3 结语

通过对不同孔径的垫高自由阻尼悬臂梁的减振性能进行测试,得出结构的传递函数曲线、模态频率以及复合损耗因子,并进行了ANSYS有限元模拟,验证了其与振动测试趋势相吻合,分析总结得出以下结论:

(1)相较于橡胶阻尼层材料,聚氨酯泡沫垫高层材料的损耗因子较小,在开孔垫高自由阻尼结构中主要起到放大阻尼层变形的作用。

(2)对垫高层进行0、6 mm、9 mm、12 mm、15 mm、18 mm开孔处理,振动测试结果表明:随垫高层孔径的增加,复合损耗因子呈先增大后减小的趋势,最高可提升11.8 %;开孔垫高自由悬臂梁的振动响应峰值和模态频率呈先下降后上升的趋势,最高可分别提升35.3 %、5.09 %。在研究范围内,孔径9 mm的试样阻尼性能最优,其一阶复合损耗因子为0.058 48,振动响应峰值为4.26 m/(s2·N),一阶模态频率为10.7 Hz。

(3)ANSYS有限元模拟与试验趋势相一致,复合损耗因子呈先增大后减小的规律,振动响应峰值和模态频率呈先下降后上升的规律,证实了振动测试结果的正确性。

(4)与传统垫高自由阻尼结构相比较,开孔垫高阻尼结构振动响应更低,复合损耗因子更高,减振性能得到提高。