刚度元素在管道应力计算中的应用

2022-07-05王永磊

王永磊

(中海油石化工程有限公司,山东 青岛 266100)

随着炼油项目规模的不断扩大,所用钢管管径增大,介质危险性也在加剧,对装置运行提出了更高的质量要求。而装置能否“安、稳、长、满、优”运行,管道应力分析工作起着重要的作用。为保证应力计算的结果无误,准确的设计输入是前提,刚度元素的引入可以保证设计输入参数,如约束、管口以及相关元件等的准确性,使计算结果接近实际。同时,约束刚度、管口刚度等可以通过相关软件计算出来,使用起来也比较方便。对于计算时要考虑哪些刚度元素,需要设计人员根据实际情况进行考虑和选择。

1 刚度简介

1.1 刚度的定义

刚度是指材料在受到外力作用时抵抗弹性变形的能力,这是材料或结构弹性变形难易程度的一个标志。材料的刚度与弹性模量E成正比。在宏观弹性范围内,刚度是零件荷载与位移之间的比例系数,即引起单位位移所需的力。

1.2 刚度的简单应用

图1为一根管子在其端部完全固定的初始模型(通常应力分析程序默认约束是“无限大刚度”),在载荷p作用下,管子将发生一定的弯曲,此时,固定点的弯曲应力值很大。

图1 刚度初始模型

如果在应力分析中明确考虑管架的弯曲——即其柔性,实际上该约束具有1.75×104N/cm的横向刚度,被管子吸收的热膨胀部分将被约束吸收,管道弯曲应力也会随之减小。具体如图2所示。

图2 考虑约束刚度后的模型

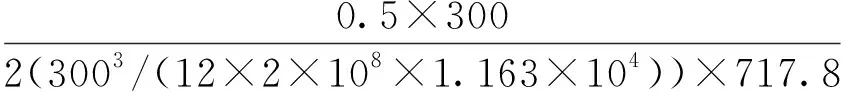

例如,对于DN300 mm(长度L=300 cm)标准型壁厚的管子,取△L=0.5 cm,计算如下:惯性矩I=1.163×104cm4,弹性模量E=2×105MPa,抗弯截面系数Z=717.8 cm3。根据梁理论,其弯曲应力SE为:

式中:L为管子长度,E为弹性模量。

代入数值:

=1 799 kPa

若不考虑支架的横向刚度,则弯曲应力SE为:

=12 002 kPa

从计算结果可以发现,仅仅通过对模型的细化就能很显著地降低应力值。由此可以得到两点启示:

(1)在模型中通过输入真实刚度的方式,可以提供真实的约束(或管口),从而使模型更接近真实,计算结果更准确,进而降低管线应力至允许范围内的难度;

(2)如果一个管系的应力确实过大,一个可能的修正方案是引入约束点的柔性,即去除刚度大的约束或提供较小刚度的约束,例如弹簧等。

较小的管系刚度除了具有减轻冲击载荷的能力外,还可以通过屈服将高集中应力重新分配为更有利的应力分布[1]。

2 刚度在石化项目设计中的应用

在石化项目设计中,高温管道是应力分析的重点,也是难点,特别是高温高压管道。高温高压管道的管壁较厚,刚度也较大,在高温工况下,无法通过自身的变形来吸收热膨胀。如果通过调整管线走向的方式无法满足要求,则准确地输入约束及设备管口的真实刚度等方式一般会被考虑使用。

在管道柔性分析中,CAESAR II是常用的应力计算软件。在建模过程中,通过刚度的使用,可以准确地将阀门、法兰以及弹簧、膨胀节等模拟出来,以便进行准确的计算后处理。

2.1 约束刚度

实际工程中,刚性支架的刚度都是有一定限度的,一般在1×104~1×107N/cm范围内。Peng的《管道应力工程》中提到实际中管道支架的刚度介于1×106~1×107N/cm[1]。

CAESAR II默认将支架刚度设置为无限大,约为1×1012N/cm,这样计算出的结果会比较保守,但与实际情况相差甚远。所以,在分析一些温度较高的核心管道时应特别注意。

例如图3所示的附塔管线,一般设计人员会将第一个支架设置为承重的刚性支架,建模计算时会采用软件默认的“1×1012N/cm”的刚度值进行计算。由于热位移上涨,结果可能是:即使温度不是很高,管口荷载也会很大,配管也有可能调整为“象鼻弯”的配管形式来吸收热膨胀,甚至把刚性支架改为弹性支架,如图4所示。这样会使设计人员无谓地增加管道柔性,造成一定的浪费[2]。

图3 初始配管

图4 “象鼻弯”配管

实际上,附塔管线支架刚度一般仅为1×105~1×107N/cm,通过输入实际的刚度,可以调整支撑方向上的柔性,降低管口荷载,使计算结果趋于准确,避免不必要的改动。

关于附塔管线支架刚度的计算,目前一种较为准确的方法是:将管道支架在CAESARⅡ钢结构模块里通过搭建模型计算出各个方向的刚度,输入到管道模块中。注意最好不要选择性地对某些约束输入刚度值而其他的不输入,这样会造成载荷的不准确分布,从而产生错误的结果。

通过输入约束刚度值的方法来进行应力计算,目前应用实例还不是很多,考虑到装置的大型化、操作参数的复杂化,对计算结果的要求也越来越苛刻,这就要求应力设计人员准确地输入边界条件,建立接近实际的力学模型。

2.2 元件刚度

具有一定刚度的元件,被称为刚性件。在CAESARⅡ中,刚性件分为零重力刚性件和带重力刚性件。

(1)零重力刚性件

零重力刚性元件常被用作结构元件,用于将中心线荷载转移到壳体壁上,或用于模拟设备的有效刚度和热膨胀。

例如,在建立附塔管道的应力模型时,通常用无重力刚性件单元来模拟塔与附塔支架,用一个有关联节点的约束将管道支架节点与塔壁上伸出的刚性件节点连接,在支架节点和关联节点之间可以定义相关的承重、导向等约束[2]。

图5~6为立式设备、卧式设备通过刚性件建模的示意。其中,图5中的杆子用来模拟塔及其他立式容器在温度变化时径向发生的真实水平位移情况,并通过CNODE点设置,将支架的生根点设置在塔的扇形平台上。

图5 塔的建模

图6 换热器的建模

(2)带重力刚性件

对于比相同尺寸管道的刚度更大的管道元件,如阀门、法兰等元件,CAESAR II会根据管径的实际输入值以及10倍的壁厚输入值来计算刚性元件的刚度。所以,为准确模拟出刚度值,必须知道阀门和法兰的内径、类型,端到端长度以及重力等信息,以便进行准确分析。软件自带的刚性件重力不包括绝缘、耐火材料及保温材料,如果留空,则刚性件的重力默认为0。所以,输入的重力应等于软件自带的重力+流体重+保温重,才能获得更准确的结果。

2.3 设备管口刚度

关于管口刚度问题,在设计过程中,有时不同专业间会存在不一致性。一方面,管道是由管道、管机工程师设计的,他们认为壳体是纯刚性的(刚度无限大),在应力分析之前,仅仅通过固定端计算管口的热膨胀位移,而忽略了壳体的柔性;另一方面,管口荷载是由设备工程师评估的,他们认为壳体是非纯刚性的(刚度非无限大),在核算过程中,考虑了壳体的柔性,导致容器壁很薄,允许管口荷载值很低。

这种双重标准导致管机专业工程师很难顺利地进行计算,往往会得出非常不经济的结果,例如过度增加柔性等。有时,在高偶然荷载环境下,也会出现不保守的结果。

对于不同的设备管口,不管是补强圈补强还是整体补强,都有一定的柔性,在运行过程中都有一定的变形。若在应力计算过程中,总是将管口设置为anchor(刚度无限大)的话,计算起来非常困难,计算结果也不经济。

随着设计文件、业主方面对管口受力要求越来越高,这就要求设计人员不断提升应力计算水平,不能再简单地将其看作纯刚性件。使用WRC297,通过相关公式计算出管口的轴向刚度、面内以及面外弯曲刚度,输入到软件中[3]。若条件允许的话,用户可以通过有限元分析软件,如NozzlePro和ANSYS等,得到管口的轴向刚度、面内弯曲刚度以及面外弯曲刚度、扭转刚度值,并输入到CAESARⅡ软件中,计算结果将更接近实际[3]。此外还应注意,由于旋转设备的刚度通常被认为是刚性的,柔性很小。所以管口受力不可能通过泵体的变形来减小,一般用Anchor来模拟泵体管口。

另外,从设备管口刚度角度看,对于不同内径、高度的压力容器来讲,即使压力等级、接管的公称直径以及连接法兰面等一致,所能承受的许用外荷载也不尽相同。这是因为不同尺寸、不同材质的容器,其管口处的刚度也不一样,若计算时考虑管口刚度,许用外荷载有很大的不同。

然而,在一般的设计过程中,一些设计院的设备专业会仅仅根据压力等级、接管的公称直径以及连接法兰面等因素制定管口允许荷载表,而不考虑设备尺寸,这是不准确的,也会给管机专业核算受力带来一定的困难。

2.4 弹簧、膨胀节刚度

(1)弹簧支吊架的整定

随着环保要求的提高,越来越多的炼油厂进行升级改造,对现场部分弹簧支撑的管线进行重新配管,或者移动位置。对于这种利旧使用,需要设计人员进行核算,一般会在CAESARⅡ软件中,将原有弹簧的理论冷态荷载和刚度值输入软件中,若铭牌上没有写明刚度值,可通过公示计算出来:

式中:K为弹簧刚度,F1为工作荷载,F2为安装荷载(理论冷态荷载),T为弹簧位移。重新整定以后,若在允许荷载和最大变形范围以内,一般是可以用的。

(2)膨胀节的建模

在热力管系补偿设计中,当自然补偿不能满足要求时,通常应考虑设置膨胀节。通过在CAESARⅡ软件中的应力模型与输入界面输入厂家返回的刚度值,可以精确地模拟出管线在加上膨胀节以后的效果,进而优化管线的应力分配。

3 结语

研究刚度在应力分析中的应用,实际上是借助刚度值在模型中的输入来使计算模型信息能进行更完善、更准确的模拟,更接近实际情况。在以上应用中,约束刚度、管口刚度是影响计算结果的重要因素,也是计算难点。在应力计算时,如果采用最为保守的完全刚性(即刚度无限大)计算法得到的计算结果满足要求,可以不必进行详细的刚度计算;若配管经过优化调整后仍不能满足要求,需要考虑借助于刚度进行详细的计算,避免非常保守又不经济的设计出现。