铀合金棒材表面镍锌复合镀层厚度的涡流检测

2022-07-05张小刚俞东宝

张小刚,俞东宝,汤 慧

(中核北方核燃料元件有限公司,包头 014035)

棒状铀合金样品精加工后需要分别电镀镍和锌两种组合镀层。为了提高产品的防腐蚀性能,需确保满足镀层厚度的技术指标,保证电镀工艺的电镀质量。

用于产品表面镀层厚度检测的无损检测方法有X荧光色散法、磁特性测厚法、超声测厚法和涡流测厚法等[1-3]。射线法通过典型元素在单位面积上的相对含量来计算镀层厚度,探头面积较大,检测曲面和沟槽样品的准确性差。超声法一般用于厚度为0.5~5 mm镀层的检测,无法检测微米级的薄镀层。磁感应法适用于铁磁性基体表面镀层的检测,检测下限为500 μm。涡流法可用于检测基体材料与镀层材料的电导率、磁导率存在显著差异的薄镀层,目前成熟的涡流检测仪检测范围为0~1 250 μm,检测精度达3%[4]。涡流测厚的另一个显著优点是涡流探头可以根据样品结构制作得尽量小。国军标中也规定了镍锌组合镀层厚度的涡流检测要求。因此为满足某样品的镍锌镀层厚度检测要求,可参照国军标选用涡流参数来开展镀层厚度检测技术研究。

1 方法原理

涡流检测是基于电磁感应原理的一种无损检测方法,适用于各种导电试件(金属材料、可感生涡流的非金属材料等)[5]的检测。当被检某铀合金基体电导率σ0、磁导率μ0和几何形状一定,且表面镀层的电导率σ、磁导率μ一定,以及检测线圈的结构、激励电流I1、激励频率f等影响因素一定,只有镀层厚度h一个变量时,涡流信号Z就可以表示为关于镀层厚度的单调变量(以h为变量的函数),即

Z=f(h)

(1)

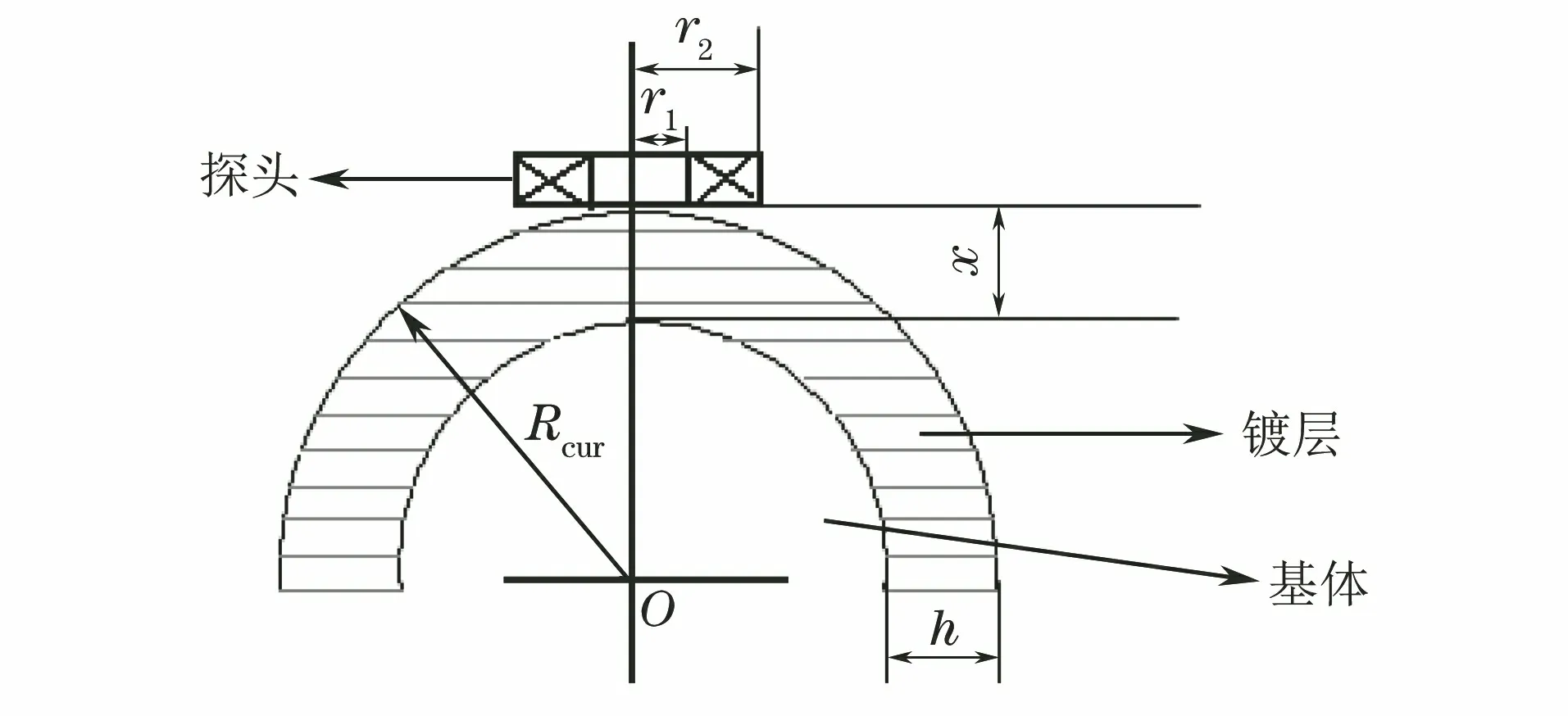

由于某铀合金产品镀层厚度检测位置呈柱状,相对于平面,该位置由于曲率的影响,涡流信号会发生一定的变化。铀合金镀层厚度涡流检测原理如图1所示(图中x为检测线圈距离铀合金基体的距离;r1,r2分别检测探头线圈的内半径和外半径,Rcur为被测位置的曲率半径)。

图1 铀合金镀层厚度涡流检测原理示意

由于曲率的存在,涡流探头与曲面镀层表面间存在厚为Δx的空隙,其大小为

Δx=x-h

(2)

涡流探头检测曲面镀层厚度时无法紧贴镀层表面,使得探头实际检测的厚度大于镀层的真实厚度。即使检测前通过样品规格和涡流探头尺寸计算出空隙Δx,然后用获取的涡流信号对应的厚度值减去Δx,所得到的厚度相对于实际镀层厚度也存在一定的误差。

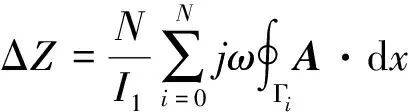

涡流场产生的磁场在检测线圈中产生电动势,利用法拉第电磁感应定律,对整个导体中的涡流进行体积分可以求解检测线圈的信号[6]。对于激励线圈和检出线圈是同一线圈的涡流点探头,当激励电流为I1时,其阻抗变化ΔZ可由式(3)表示。

(3)

式中:N为线圈匝数;A为镀层中产生的矢量电磁位[7];ω为激励线圈的角频率。

由式(3)可知,在同一镀层厚度下,由于曲率的影响,检出线圈的阻抗变化ΔZ减小,涡流仪得到的镀层厚度检出信号也将减小。因此,在使用涡流法进行铀合金样品镀层厚度检测时,应尽量选择直径小的涡流探头,同时确保检测探头始终垂直于被检样品的横截面,以保证具有相同的间隙变化量;对比试样应与被检材料的外形规格、加工工艺等相同,以保证检测时除镀层厚度变化外其他影响检测结果的因素均相同。

试验选用IDEA型便携式涡流仪及定制探头,为了便于放置和固定棒状铀合金样品,设计制作了专用的试验工装,检测设备如图2所示。

图2 铀合金镀层厚度涡流检测设备

2 试验设备与工艺

2.1 涡流探头研制

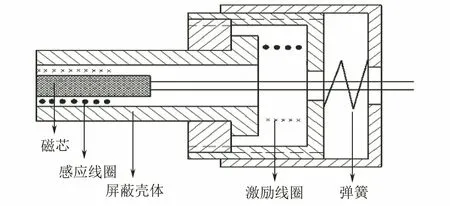

涡流探头是镀层测厚的关键,其性能直接影响检测结果的准确性。由涡流测厚原理可知,镀层测厚时应选用点探头,即涡流线圈应与被检镀层表面平行;探头应为一发一收模式。为使检测表面感应出足够强的涡流信号,用一组直径较大的线圈作为激励线圈。在测厚时为确保感应线圈与被检表面接触以减小提离效应带来的影响,激励线圈应采用尽可能小的线圈。根据被检表面的涡流密度分布,感应线圈应与激励线圈同心,以保证感应线圈置于被检测表面涡流密度尽可能大的位置[8]。

为进一步提高感应线圈的灵敏度和信噪比,需在感应线圈中插入磁芯,以增强线圈电感,减少线圈电容分布,增大线圈间的电磁耦合,并限定磁场范围[9]。涡流探头具有低电平工作的特点,其处于电磁环境下时对电磁干扰比较敏感,因此电磁干扰是镀层涡流测厚的主要干扰源。为有效屏蔽电磁干扰,分别在激励线圈和感应线圈上增加屏蔽材料。为确保感应线圈基坑紧贴被检表面,涡流探头中还增加了弹簧。设计的镀层厚度涡流探头结构如图3所示。

图3 镀层厚度涡流探头结构示意

感应线圈直径应小于被检铀合金棒材直径的1/7[9],试验中检测样品的最小外径为9 mm,因此感应线圈的外径应小于2.5 mm。感应线圈越小检测灵敏度也越高,最终确定感应线圈外径为1.5 mm,内径为1.0 mm,轴向厚度为2 mm。由此可以确定磁芯外径为1.0 mm,长度为8 mm。磁芯材料为三氧化二铁和其他金属氧化物的粉末混合烧结而成的锰锌铁氧体,其特点是易磁化,剩磁和矫顽力较小,磁导率、电阻率高,磁芯涡流损耗小。激励线圈外径为10 mm,内径为8 mm,轴向厚度为2 mm。

在测厚过程中,涡流探头的激励线圈和感应线圈均有电流通过,线圈之间存在静电、互感和漏电流耦合作用,这些相互作用是检测信号的主要干扰源。为有效增加探头的电磁兼容性,采用铜箔作屏蔽层,将铜箔卷成圆筒状,使其紧贴激励线圈内侧,激励线圈和感应线圈的外侧也增加铜箔以隔离激励线圈与感应线圈,从而削弱激励线圈与感应线圈间的电磁耦合作用,起到电磁屏蔽的作用。

根据涡流激励频率和最佳涡流探头线圈线径的关系[10],试验采用的激励线圈导线直径为0.25 mm,匝数为64;感应线圈导线直径为0.05 mm,匝数为200。

2.2 对比试样设计

涡流法镀层厚度检测是一种相对检测法。其通过建立一组对比试样标准镀层厚度值与涡流信号幅值的关系曲线,来实现镀层厚度的实时准确检测。对比试样的形状、电镀工艺、基体材料(电导率约为2.84 mS/m)须与被检样品的相同,以保证有相同的边界条件、电磁感应系数及基体电磁感应贡献。镀层对比试样的镀层表面应光滑(表面粗糙度不大于3.2 μm),无划伤、点坑、开裂以及镀层脱落、镀层聚集等影响镀层均匀性的缺陷。

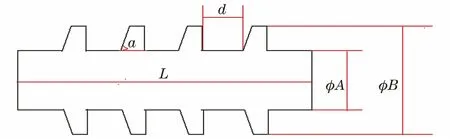

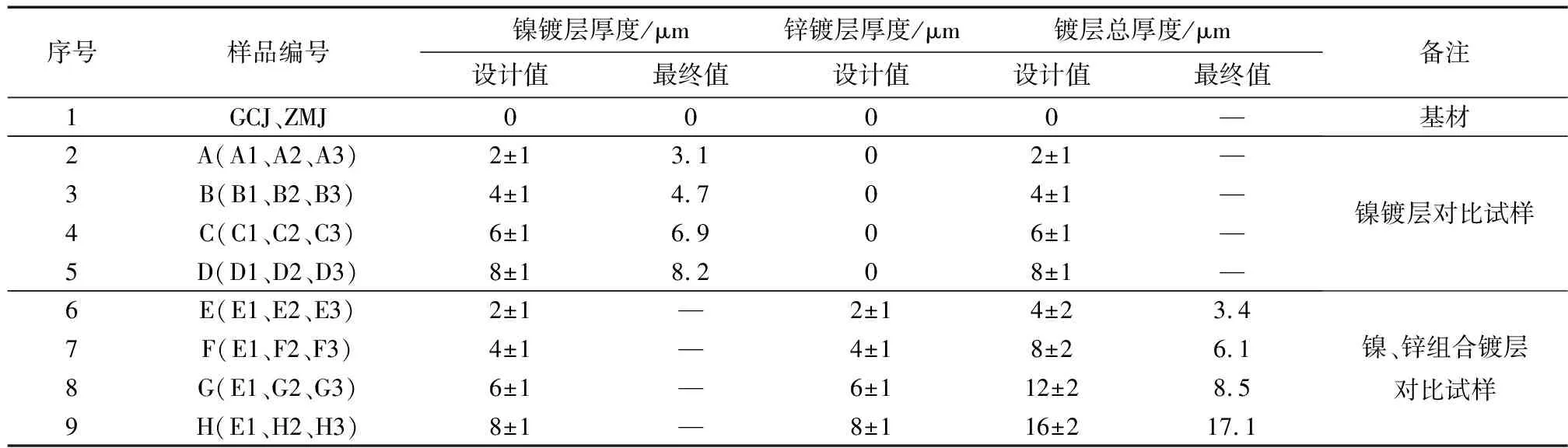

某铀合金对比试样结构如图4,5所示,参数如表1所示。表1中“1+1”表示每种对比试样制作2根,其中一根为最终留存的对比试样,另一根为解剖验证试样。在解剖试样上选择与留存试样等厚的镀层解剖点3处,用解剖检测值对留存对比试样进行赋值。

图4 沟槽镀层厚度对比试样结构示意

图5 柱面镀层厚度对比试样结构示意

表1 对比试样制作参数

赋值过程为:使用涡流镀层厚度检测设备直接对对比试样的镍镀层进行检测,从每组的2个样品上找到4处镀层厚度相同点,包含留存试样上的1个点及待金相解剖试样上的3个点;用记号笔标记为探头直径大小的圆圈并编号,将3个解剖点的检测平均值作为镀层厚度赋值给留存试样。金相解剖检验时,应注意在圆圈内均匀取6个点,将多点平均值做为该点的金相解剖值(因为涡流信号幅值是有效面积内的平均效应)。

柱面对比试样4个阶梯厚度的设计值与最终赋值如表2所示;沟槽对比试样4个阶梯厚度的设计值与最终赋值如表3所示。

表2 柱面对比试样4个阶梯厚度的设计值与最终赋值

表3 沟槽对比试样4个阶梯厚度的设计值与最终赋值

由表2,3可看出,对比试样镍镀层厚度均能覆盖6 μm的镍厚度值;镍锌总厚度均能覆盖8 μm的总镀层厚度,满足使用要求。

2.3 检测频率确定

由涡流的趋肤效应可知,若被检材料确定,则其电磁特性(电导率、磁导率)就可确定,此时,激励频率越高,渗透深度越小,涡流的检测范围越小;而激励频率过低,虽然涡流的渗透深度较大,但会使激励线圈与被检试件之间的耦合度降低,从而影响检测系统的灵敏度,降低检测精度。因此,选择合适的激励频率也是实现精确检测的关键。

在涡流测厚时,涡流信号幅值与镀层厚度呈一一对应关系。对于同一个测厚点,涡流信号幅值的大小主要取决于检测频率。因此,文章改变检测频率,通过评价对比试样的镀层厚度与涡流信号幅值的相关性来确定最佳检测频率[9]。

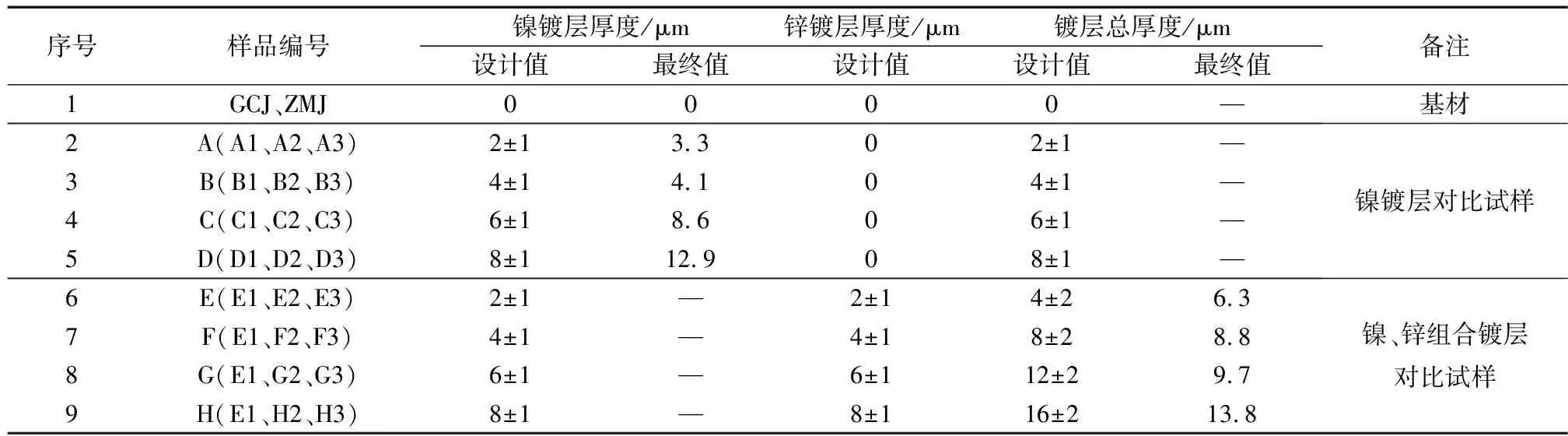

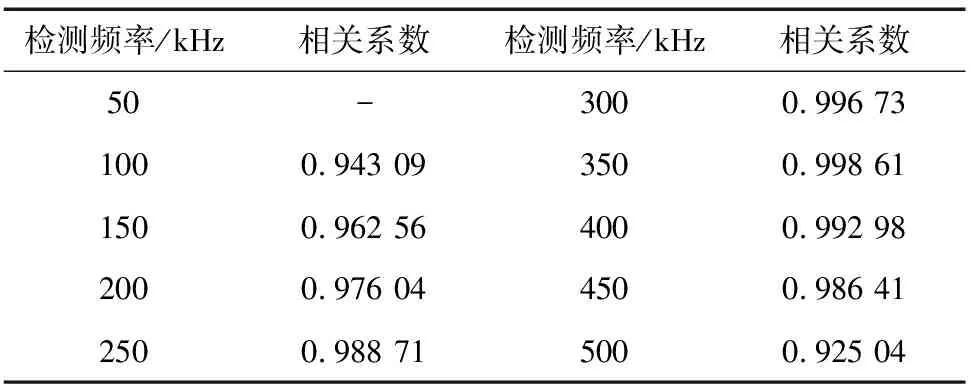

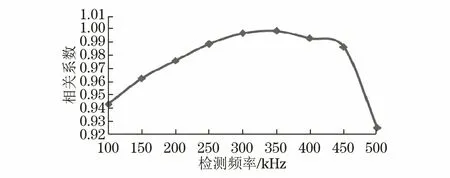

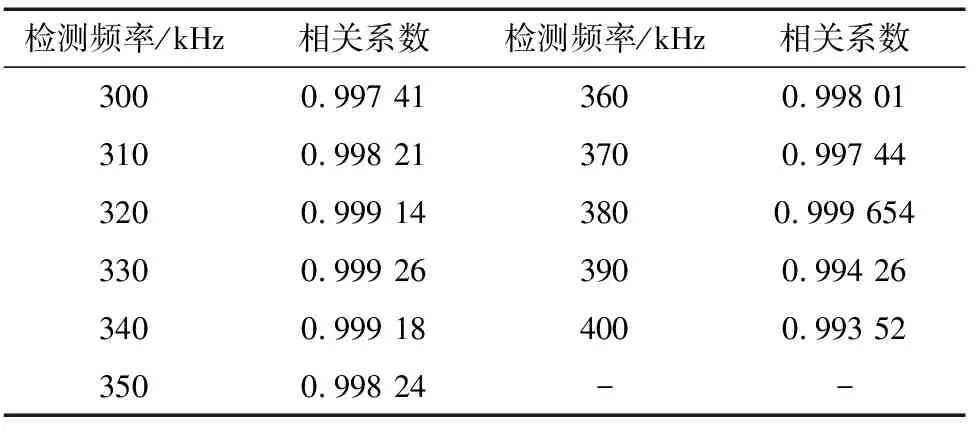

在涡流检测中,涡流信号和镀层厚度之间的二项式相关程度越好会越有利于涂层厚度的检测[10]。文章针对不同频率下的涡流信号进行相关性分析。在涡流检测中,检测频率为特征频率的3~4倍[14],因此试验以50 kHz为步长,从50 kHz~500 kHz对对比试样进行标定,计算涡流信号与镀层厚度的相关系数。每个频率重复10次,不同频率下涡流信号与镀层厚度的相关系数如表4所示(“—”表示该频率下涡流信号无法正常读取),相关系数随检测频率变化的关系曲线如图6所示。

表4 不同频率下涡流信号与镀层厚度的相关系数

图6 相关系数随检测频率变化的关系曲线

为进一步优化检测频率,试验从300 kHz~400 kHz,每隔10 kHz重复上述试验,得到镀层厚度与涡流信号的相关系数如表5所示。

从表5可以看出,检测频率为320 kHz~340 kHz时,镀层厚度和涡流信号的相关系数大于0.999。这表明该频率范围内,镀层厚度和涡流信号有很好的相关性,最终试验确定的检测频率为320 kHz~340 kHz。

表5 300 kHz~400 kHz频率下镀层厚度与涡流信号的相关系数

3 检测结果验证

采用330 kHz的频率分别对直径为15 mm产品的柱面镍镀层、柱面镍锌组合镀层、沟槽镍镀层和沟槽镍锌组合镀层对比试样进行标定,标定曲线如图7所示。

图7 各类型镀层试样330 kHz频率下的标定曲线

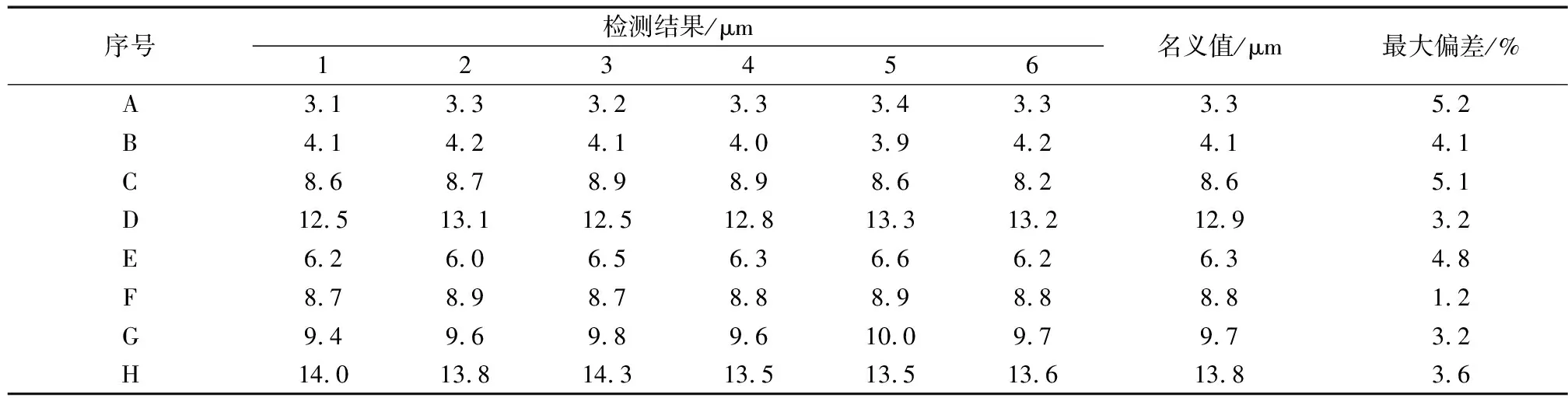

标定后对相应标定模式下的对比试样进行厚度检测,每个厚度位置检测6次。依据标准GB/T 4957-2003 《非磁性基体金属上非导电覆盖层 覆盖层厚度检测 涡流法》 对检测精度的评价要求,用6次检测的最大偏离值相对于名义值的百分数表示检测精度。当检测精度不大于10%则认为检测方法满足要求,检测结果如表6,7所示。

表6 直径为15 mm样品的柱面对比试样镀层厚度检测结果

表7 直径为15 mm样品的沟槽对比试样镀层厚度检测结果

从表6,7可知,柱面对比试样标定后6次连续检测结果的相对偏差最大为6.5%,沟槽对比试样检测结果的最大相对偏差为5.2%;2种规格的6组对比试样上任意一个标定点的连续6次检测结果的相对偏差均小于10%,满足标准要求。

为验证检测方法的准确性,文章开展了盲样验证试验。取正常生产工艺条件下的柱面镍镀层、镍锌组合镀层产品各1根,沟槽镍镀层、镍锌组合镀层产品各1根。使用对应的对比试样标定后,检测每个样品上的3个不同位置并标记,每个位置检测6次,取平均值。对各标记位置取12个点进行金相检测,同样取平均值。各检测位置的涡流检测结果与金相检测结果如表8所示。

由表8可知,采用涡流法对某铀合金镀层的同一位置进行多次检测,多次检测的平均值与该位置镀层金相解剖结果的一致性良好,最大相对偏差为1.6%,检测方法满足使用需求。

表8 各检测位置的涡流检测结果与金相检测结果

4 结论

确定了某铀合金的镍锌镀层厚度的涡流检测频率为320 kHz~340 kHz。在检测频率为330 kHz条件下开展了检测精度、检测重复性和稳定性验证试验,对于镀层厚度为4~15 μm的试样,检测精度可达6.5%,优于国标标准指标和国军标指标。该方法已实际应用于生产检测中。