基于磁探针技术的结构钢背部缺陷检测

2022-07-05钱正春曾恒炜刘骅毅葛英飞

钱正春,曾恒炜,刘骅毅,葛英飞,王 杰

(南京工程学院 机械工程学院,南京 211167)

压力容器是一种能够承受压力的密闭容器,在化工、冶金等领域发挥了重要作用[1]。压力容器内壁长时间受到高温、高压、腐蚀性油气介质的作用,不可避免地会出现应力集中、裂纹、气孔、腐蚀等缺陷[2],造成财产损失,甚至危害生产安全。因此,需要采用合适的无损检测方法,快速、准确地对容器内壁缺陷进行识别与评估。目前,常见的无损检测技术如渗透、漏磁、涡流等只能对材料表面或近表面的缺陷进行检测,不易对其内部进行评估[3];射线检测虽然可以用于识别材料内部缺陷,但是操作过程复杂,设备成本较高,且对人体有辐射危害[4];超声检测对被测材料的表面粗糙度有一定要求,需要借助耦合剂,并且声波的传播会受到材料各向异性的影响,降低了检测结果的可靠性[5]。此外,目前常见的无损检测方法检测压力容器需要事先停机,抽干内部的气体、液体,检测过程烦琐且准备时间过长,故急需一种能够从外部对压力容器内壁进行无损检测的便捷方法。

磁探针法是一种效率高、操作简便、成本低廉的无损检测技术。以电气工程中常用的硅钢片为例,LOISOS等[6]论证了被测材料厚度和探针间距对电压信号的影响,并成功计算了取向和非取向硅钢板的磁性能误差。SENDA等[7-8]证明了相邻晶粒之间角度和晶界方向的变化是影响磁通密度分布的根本原因;CREVECOEUR等[9]对电硅钢边缘附近的局部磁滞特性进行了研究,建立了相关正模型与反演模型。CHAZOTTES-LECONTE等[10]利用磁探针与霍尔传感器的耦合效应开发出了新型探头,对喷丸加工过程中的铁磁性材料局部残余应力进行检测与评估。

以上研究表明,磁探针技术具有评估铁磁性材料磁特性的能力,尤其能够对材料中的局部磁特性进行精准评价。目前大多数专家学者主要利用磁探针法对硅钢的磁性能开展系列研究,对铁磁性材料缺陷检测的研究较少。因此笔者采用磁探针法从结构钢的正面对背部缺陷进行检测,分析不同区域的磁滞特性,从中提取合适的特征值用来量化表征缺陷开口的位置和尺寸大小,以为使用磁探针法评估压力容器内部缺陷提供指导。

1 磁探针法检测原理

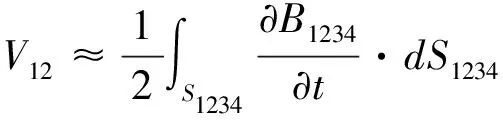

磁探针法的装置结构简单、操作方便快捷,可对铁磁性材料的局部磁特性进行准确评价。磁探针法检测原理如图1所示,在检测过程中两根探针与铁磁性材料表面形成点接触;在外加交变激励磁场作用下,材料内部会形成涡流,从而在探针之间产生电势差。在理想情况下,假设经过1、2、3、4区域的磁通量均匀分布,并且试样的厚度远小于探针之间的距离,此时磁探针测量得到的电势差V12正好是变化的磁通量经过1、2、3、4区域所引起的电势差的一半,即

(1)

式中:S1234为点1、2、3、4围成的面积;B1234为相应区域中的磁感应强度;t为时间。

因此,通过测量磁探针两端的电压信号就可以评估材料局部区域的磁通密度以及磁特性[11-13]。

图1 磁探针法检测原理示意

2 检测试验

2.1 试验装置

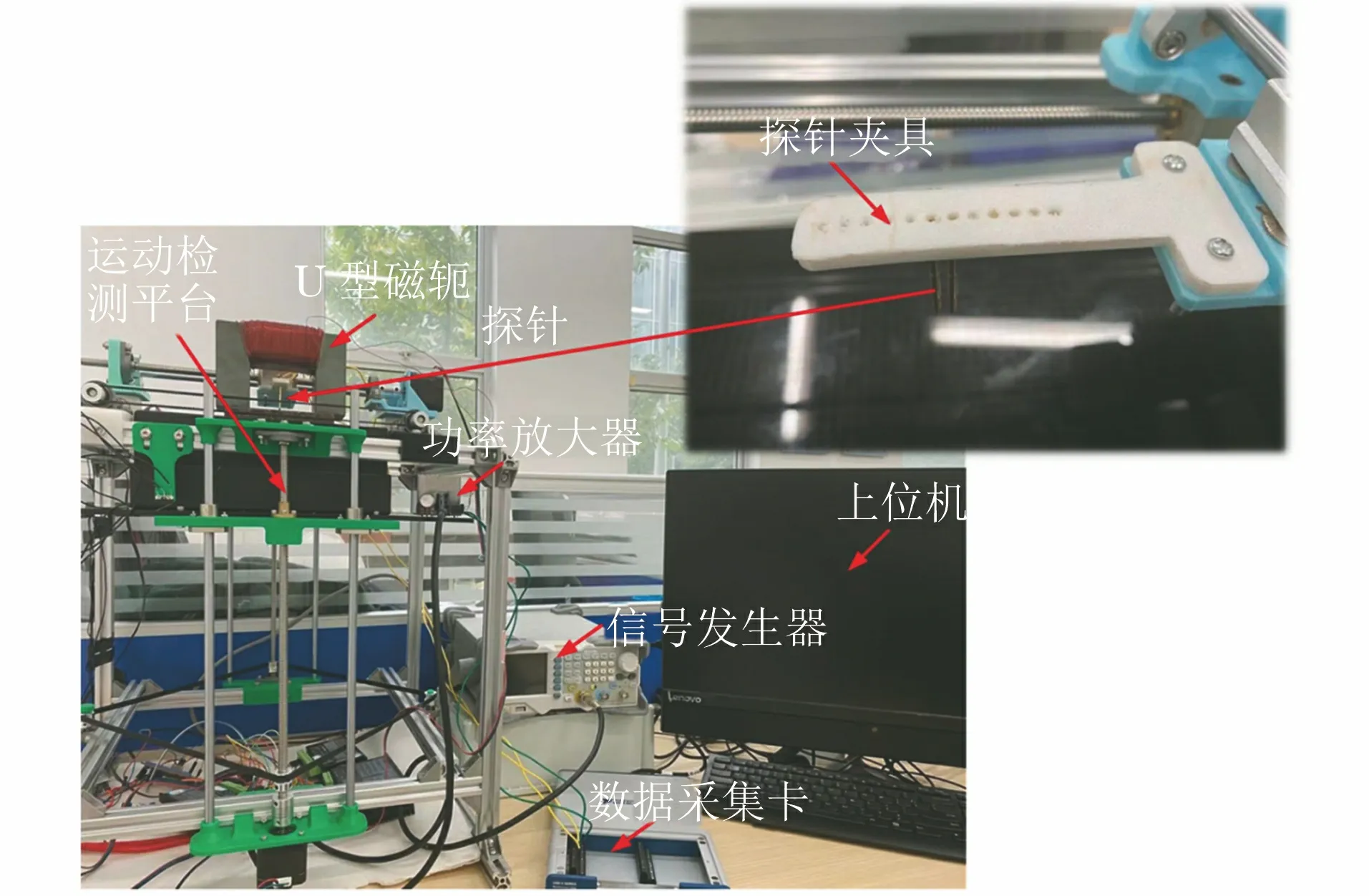

磁探针法整体试验装置如图2所示,试验装置结构框图及部分设备实物如图3所示,该装置主要包括磁场激励、信号采集、运动控制等三个模块。其中磁场激励模块主要由U型磁轭组成,磁轭两端脚柱之间的距离为60 mm,中间空隙高为50 mm;在磁轭上均匀紧密缠绕了600匝直径为0.21 mm的励磁线圈,线圈连接到型号为OPA549的功率放大器上,信号发生器用来控制激励磁场的波形(试验中为正弦信号),其频率为3 Hz。信号采集模块由一组磷青铜双探针、探针夹具以及数据采集卡组成,其中探针夹具上有多个定位孔,可灵活调节探针针尖之间的距离,以适应不同检测环境;试验中将探针针尖之间的跨度设置为12 mm,并且保证探针排列方向与磁场磁化方向垂直。数据采集卡型号为USB-6356型高速采集卡,采样频率设置为10 kHz,采集到的电压信号将传输至上位机并被保存。运动控制模块可带动探针实现x、y、z三个方向上的自由运动,见通过程序控制探针运动轨迹并完成信号采集。

图2 磁探针法整体试验装置

图3 试验装置结构框图及部分设备实物

2.2 试验步骤

试样材料为工程中常用的结构钢45钢,试样尺寸设置为100 mm×50 mm×10 mm(长×宽×高),其化学成分为C,0.42%~0.50%;Si,0.17%~0.37%;Mn,0.50%~0.80%;Cr,≤0.25%;Ni,≤0.30%;Cu,≤0.25%。在试样表面铣削出深度相同但是边长不同的正方形凹槽,分别标记为#1~#5(#1~#5凹槽边长分别为10,15,20,25,30 mm),用以模拟压力容器背部不同大小的缺陷,试样缺陷尺寸如表2所示,凹槽开设的位置及尺寸如图4(a)所示。在试样无缺陷的表面上设置3条检测线,磁探针检测轨迹如图4(b)所示。

图4 试件结构及检测轨迹

采用磁探针法进行检测时,将试样预先开设有凹槽的缺陷面朝下水平放置于检测平台上,U型磁轭两端脚柱放置在试样无缺陷面上,夹具可带动磁探针在试样无缺陷面进行检测。在检测过程中,始终保持探针连线方向与检测线方向垂直,并且使探针连线的中心分别沿着3条检测线运动。每朝着y轴正方向移动2 mm,采集一次探针电压信号。重复上述步骤,对每块试样采用相同的方法进行检测。

3 试验结果

3.1 结果预处理

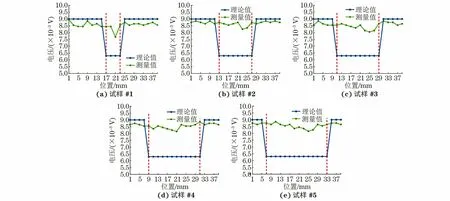

图5 磁探针理论信号与实际测量信号对比结果

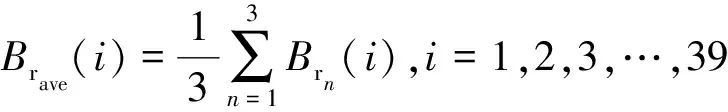

(2)

(3)

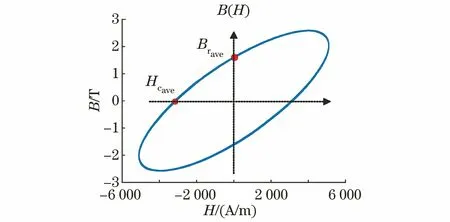

式中:i为某条检测线上的采集点位置;n为检测线的序号;Brave(i)为剩磁平均值;Hcave(i)为矫顽力平均值,这些特征参数可以用来量化表征背部缺陷位置和尺寸。

图6 试样上某检测点处的信号随时间分布规律

图7 试样上某检测点处的磁滞曲线

3.2 特征值提取

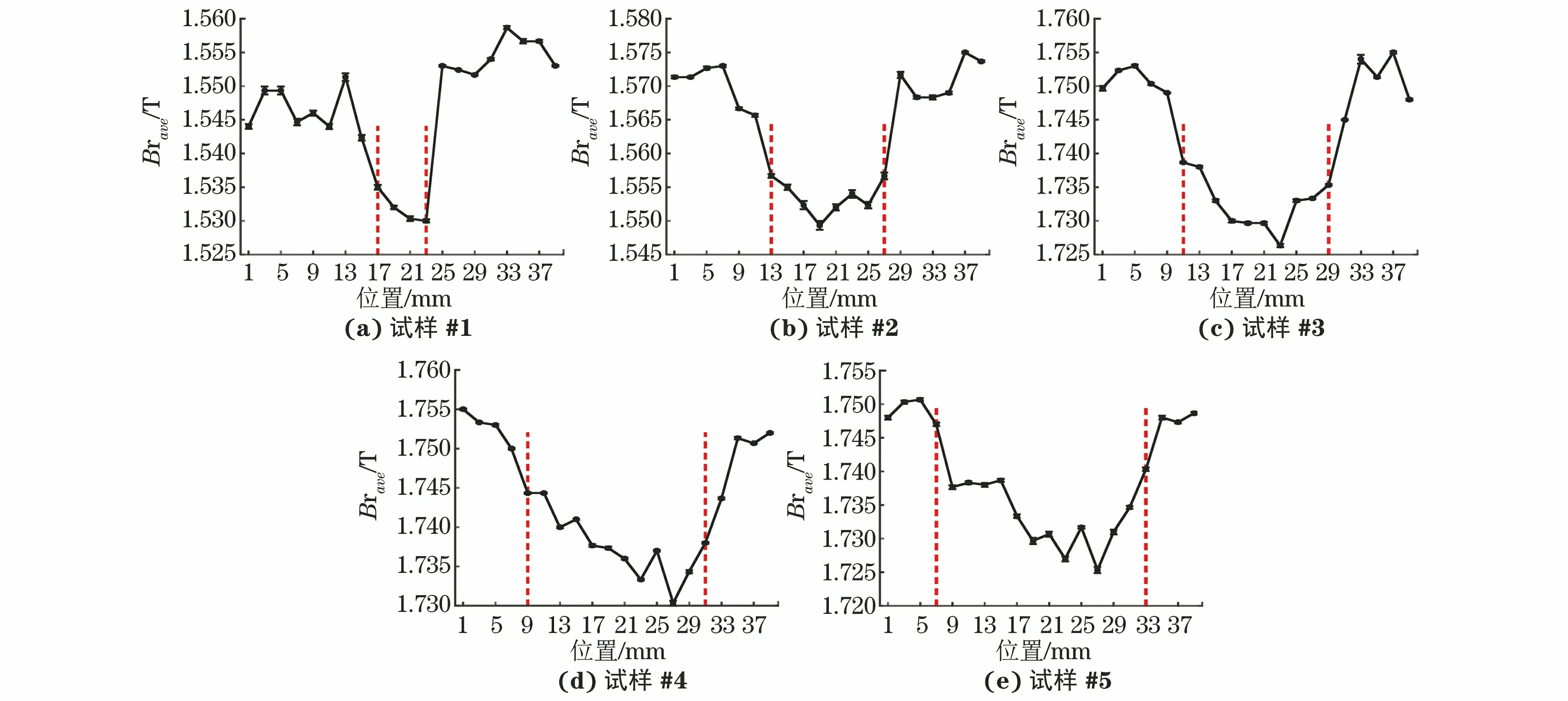

不同试样测量提取的剩磁平均值Brave(i)分布规律如图8所示,竖直方向上两条红色虚线之间的跨距长度代表各试样背部开设的缺陷尺寸。可以发现背部无缺陷处的剩磁平均值Brave(i)幅值基本在一个较为平稳的范围内波动,一旦经过缺陷位置,信号幅值立即迅速降低形成陡峭的波谷,并且波谷的宽度随着缺陷尺寸的增大而增大。说明从正面无缺陷一侧测得的磁探针信号特征参数剩磁平均值Brave(i)与背部预设的缺陷尺寸具有良好的一致性。

图8 不同试样剩磁平均值Brave(i)分布规律

同样地,不同试样测量提取的矫顽力平均值Hcave(i)分布规律如图9所示,竖直方向上两条红色虚线之间的跨距长度依旧代表各试样背部开设的缺陷尺寸。在缺陷位置处的矫顽力平均值Hcave(i)信号幅值突然降低形成波谷特征,并且波谷宽度同样随着缺陷尺寸的增大而增大。由磁畴运动理论可知,铁磁性材料在磁化过程中,磁畴壁会发生移动和转动[14],从而导致磁信号的产生。由图8和图9可以看出,缺陷处的剩磁和矫顽力会急剧减小,这是因为缺陷处的铁磁性材料体积较小,故磁畴的总体数量相应减少,使得最终整体的磁场强度亦降低,磁化过程中的能量损耗也随之降低[15]。而磁滞回线的能量损耗与剩磁和矫顽力的大小密切相关[16],在外加磁场不变的情况下,磁滞回线所包围的面积越小,与坐标轴形成的截距也越小,相应的能量损耗就会降低,剩磁和矫顽力也必然降低。

图9 不同试样矫顽力平均值Hcave(i)分布规律

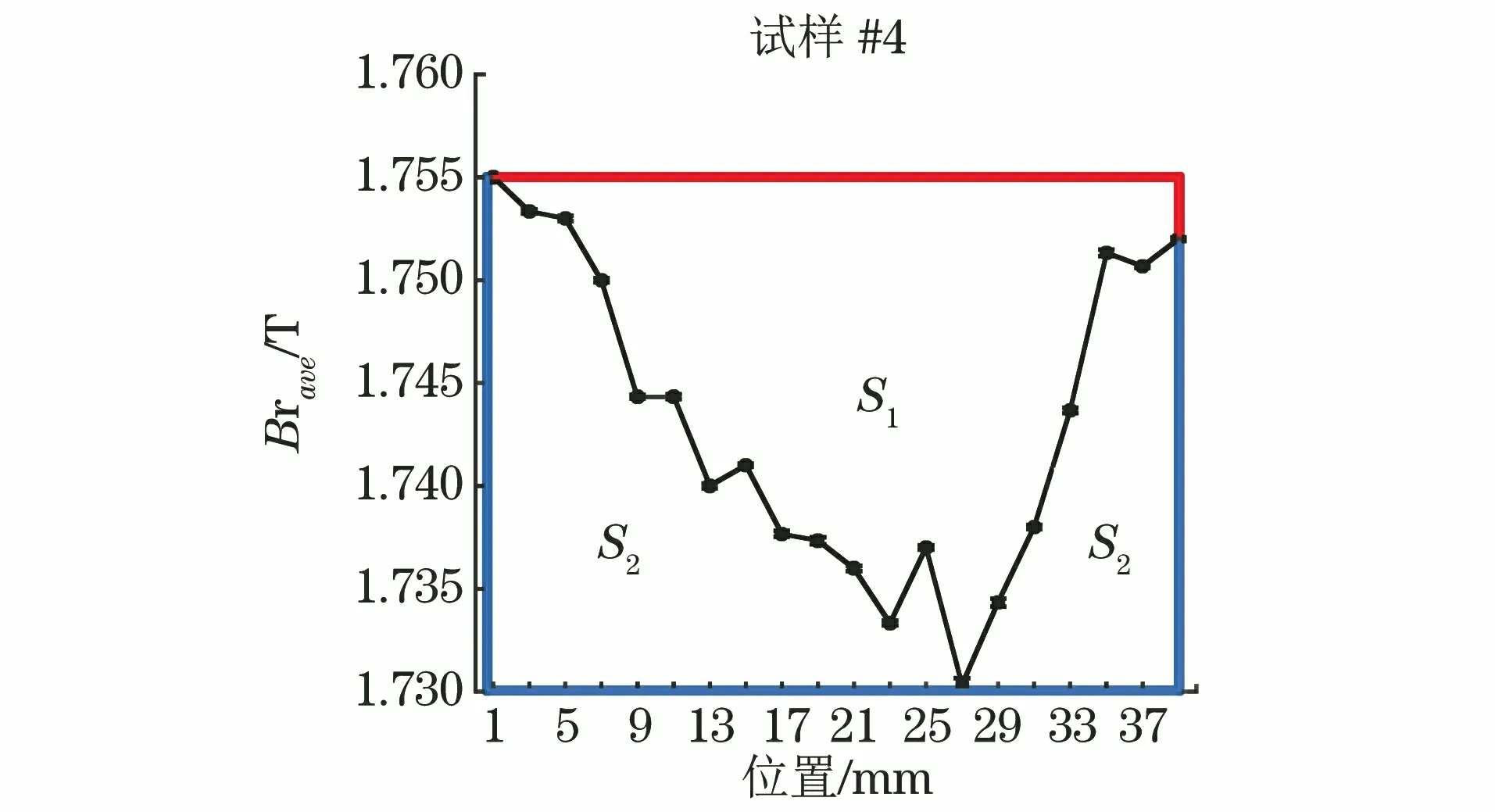

3.3 面积比

为进一步确定磁探针测量的剩磁平均值Brave(i)和矫顽力平均值Hcave(i)与缺陷尺寸大小的定量关系,提出面积比这一新的特征参数,并绘制出某个试样剩磁平均值Brave(i)的分布曲线(见图10),过曲线的最大值做水平直线与曲线所围成的面积记为S1,过曲线的最小值做水平直线与曲线所围成的面积记为S2,曲线最大值、最小值与相应的位置坐标最大值、最小值围成的矩形面积记为S,S=S1+S2,则最终的面积比为Sr,Sr=S1/S;其中剩磁平均值Brave(i)曲线所围成的面积比记为Srb,矫顽力平均值Hcave(i)曲线所围成的面积比记为Srh。

图10 某试样剩磁平均值Brave(i)的分布曲线

分别计算出不同试样的剩磁平均值Brave(i)和矫顽力平均值Hcave(i)曲线面积比Srb和Srh,并将横坐标按照1#~5#号试样的顺序绘制折线图(见图11)。可以发现,随着试样背部缺陷尺寸的增大,剩磁平均值Brave(i)和矫顽力平均值Hcave(i)的面积比值Srb和Srh也呈现出增大的趋势。分别将两个面积比Srb和Srh参数与试样背部缺陷尺寸进行拟合,结果发现两者之间呈现良好的线性增加关系,即

Srb=0.004 254a+0.388 4

(4)

图11 不同尺寸背部缺陷的特征参数面积比分布规律

Srh=0.017 19a+0.193 8

(5)

式中:a为缺陷的尺寸。

剩磁、矫顽力面积比分布曲线的拟合优度R2值分别为0.835 3和0.986 1。式(4)与式(5)中的曲线拟合系数会随着材料种类、激励磁场参数、背部缺陷形状的改变而发生变化,需具体问题具体分析。另外,由于剩磁面积比Srb分布曲线的拟合优度R2值比矫顽力面积比Srh分布曲线的拟合优度值小,因此采用矫顽力面积比Srh这一特征值表征背部缺陷时的精度更高,在工程应用中更为准确。拟合公式可以为压力容器背部缺陷的定量化评价提供指导。

为证明拟合曲线的通用性,采用了两块背部缺陷为长方形的试样进行验证试验,记为试样#6、试样#7,缺陷尺寸分别为30 mm×20 mm和30 mm×25 mm(长×宽)。采用探针沿缺陷宽度方向进行相同步骤的检测,发现长方形缺陷试样的剩磁及矫顽力分布规律依旧与缺陷尺寸密切相关。提取两块试样的剩磁面积比Srb、矫顽力面积比Srh,其数值大小皆在拟合曲线的95%置信区间内(见图11)。根据式(1)可知,探针在扫描缺陷时,采集到的磁感应强度信号与探针之间的缺陷截面尺寸密切相关。如果缺陷的截面尺寸沿检测线方向发生变化(如椭圆、三角形等),则产生的剩磁Brave、矫顽力Hcave分布曲线的波谷深度也会随之变化,导致后续提取面积比Srb、Srh特征值时也会相应发生变化。因此笔者所提出的特征值拟合曲线主要适用于沿检测线方向截面尺寸不变的缺陷类型(如正方形、长方形等),未来还需要进一步对沿检测线方向截面尺寸发生变化的缺陷类型(如椭圆、三角形等)开展磁探针检测与评估。

4 结论

使用磁探针技术对结构钢背部缺陷进行检测,提取了剩磁平均值Brave(i)和矫顽力平均值Hcave(i)这两个特征值用以评估背部缺陷的位置和尺寸。结果表明,特征参数在缺陷处的幅值明显降低形成波谷,并且波谷的宽度随着缺陷尺寸的增大而增大。

为了更加准确地量化评估缺陷,最终提出了剩磁平均值Brave(i)和矫顽力平均值Hcave(i)曲线所围成的面积比Srb和Srh这两个特征值,并与背部缺陷的尺寸建立量化关系,拟合结果表明面积比与背部缺陷尺寸的大小成正比。结果可为压力容器内壁的缺陷检测提供一定的技术指导。