某型扫雷具分系统码头环境下调试措施的研究

2022-07-05沈谊伟

邓 涛,沈谊伟

(中国人民解放军第四八零一工厂黄埔军械修理厂,广东 广州 510715)

0 引言

某型舰三电极扫雷具控制分系统[1]由最初的手动调节方式发展到后来的半自动控制方式,再到目前单片机系统自动控制方式,控制分系统的逐步优化,一定程度上降低操作难度,提高作战性能,但同时也增加了维护保障难度。

该型扫雷具现阶段的主要保障难点是:三电极扫雷具控制分系统各组部件的功能及性能在码头环境下无法充分、有效地得到验证,一般是结合扫雷具布放拖曳训练时进行验证。一旦在海上拖曳时发现控制分系统存在问题,正常的训练科目就无法开展。另外,因海上维修环境复杂、维修难度大,难以及时排除故障,待舰船停靠码头实施检修后,又需要出海拖曳验证,这种反反复复的维修、验证方式,拖长装备维修周期,不利于形成战斗力,也浪费较多资源。

目前,最直观反映三电极扫雷具控制分系统内各组部件功能及系统性能的是三电极控制柜主回路、补偿回路励磁信号输出是否受控。本文结合维修保障经历,通过分析控制原理及硬件电路结构,构建调试控制系统,能够在码头环境下,将控制分系统在自动方式下按照实际扫雷作业参数设置并启动工作,有效检测励磁信号的受控性,充分验证控制分系统在出海前的性能。

1 控制原理分析

三电极扫雷具的控制分系统核心控制部分为三电极控制柜,其内部分为主回路、补偿回路2大控制回路,主要为发电机组提供励磁信号。主回路、补偿回路工作原理及硬件结构相同,其区别在于输出电流值不同。

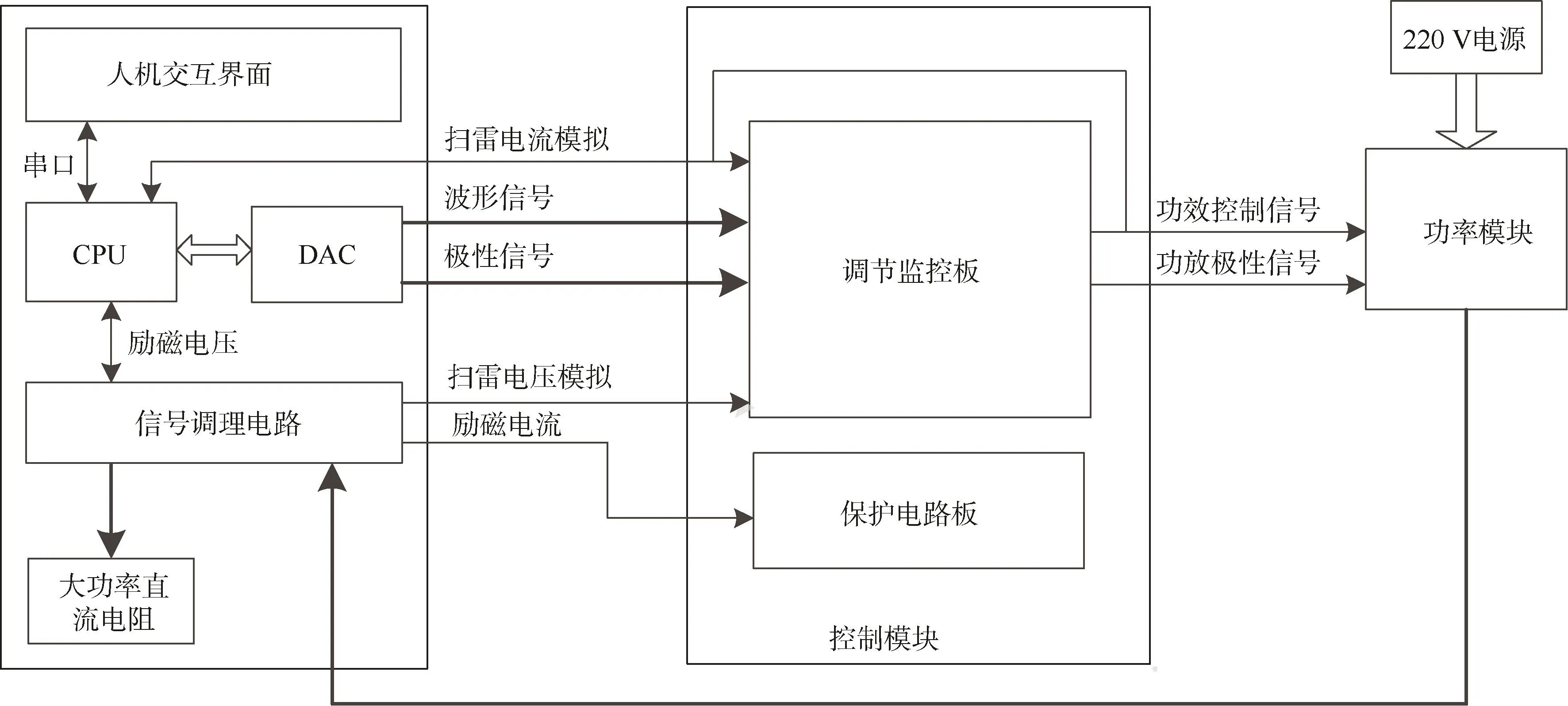

三电极扫雷具正常作业方式是自动方式,该方式下,三电极控制柜接收来自上位机的波形、极性信号,经过调节、监控处理后,控制发电机组输出满足设定要求的电流;同时监测发电机组输出量,用于系统功能保护,并实现闭环控制。工作原理框图如图1。

图1中,上位机输出的波形信号参数值与发电机组输出采集量之间存在一定的比例关系。下文中以三电极控制柜某一回路为例,阐述相应的控制原理,并验证该比例关系。

图1 控制原理框图Fig. 1 Control principle block diagram

上位机送出的波形信号量,通过200 Ω电阻转换为电压,用于控制功放模块输出。发电机组输出采集量通过相应的传感器件[2-3]进行采集。部分传感器件性能如表1所示。

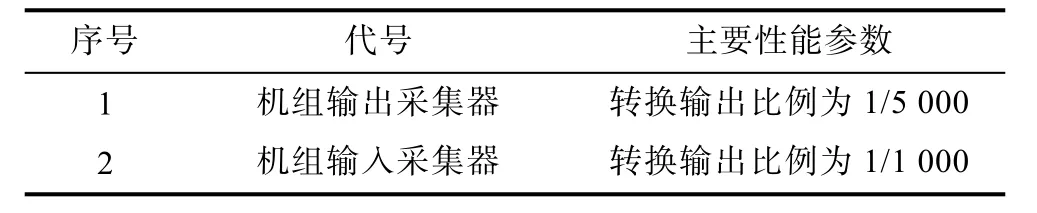

表1 传感器件性能参数表Table 1 Performance parameters of sensors

系统设计中,通过安装在保护电路板中的10 Ω无感精密电阻将扫雷电流采集器采集的电流量转换成电压量,通过200 Ω无感精密电阻将励磁电流采集器采集的电流量转换成电压量。

为便于控制原理描述,设定在理想情况下,上位机主回路参数设置为1 000,且发电机组输出也为1 000。结合上述各传感器参数,相关计算如下。

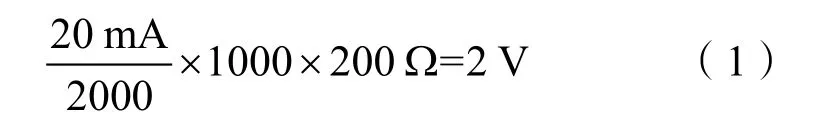

上位机设定值为1 000时,通过200 Ω电阻转换为电压量,即实际上位机控制波形信号电压为

设发电机组输出也为1 000,其采集反馈量通过10 Ω无感精密电阻转换电压量,即机组输出采集量电压为

结论:上述式(1)-(2)结果一致,也就是上位机控制波形信号电压与机组输出采集反馈量电压完全一样,即发电机组输出可完全按照上位机设定值而变化,根据作业计划,通过改变上位机参数设定值,即可得到需要的控制波形。此即为三电极扫雷具系统工作的控制原理。

2 硬件电路原理分析

2.1 控制模块原理

控制模块内部包括1块调节监控板(或CPU插板)和1块保护电路板。调节监控板主要负责识别工况选择方式,接收上位机送来的波形和极性信号,同时接收传感器的采集信号,进行比较判断,输出功放模块的控制信号及极性信号。保护电路板主要接收传感器采集信号,进行过流、过压保护。

2.1.1 调节监控板原理

调节监控板以 STM32系列单片机[4-5]为控制核心,结合外围运放、模拟开关及隔离电路等,实现对信号的采集、判断及隔离输出。大致可分为电源转换电路、波形信号处理电路[6]、波形极性处理电路、采集量处理电路、AD/DA转换电路、功放控制信号输出电路、功放极性信号输出电路7个功能部分。

电源转换电路以DC-DC转换模块为主,将±15 VDC转换为±12 VDC、+5 VDC及+3.3 VDC,对电路板中单片机、功放等器件供电。

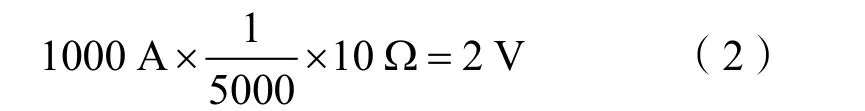

波形信号处理电路如图2,电流信号AI-0经转换电阻R转换为电压量,经运放OP4177及多路复用器后输出VIN1,送给AD转换器采集。采集量处理电路原理与波形信号处理电路相同,输出量也送给AD转换器。

图2 波形信号处理电路Fig.2 Waveform signal processing circuit

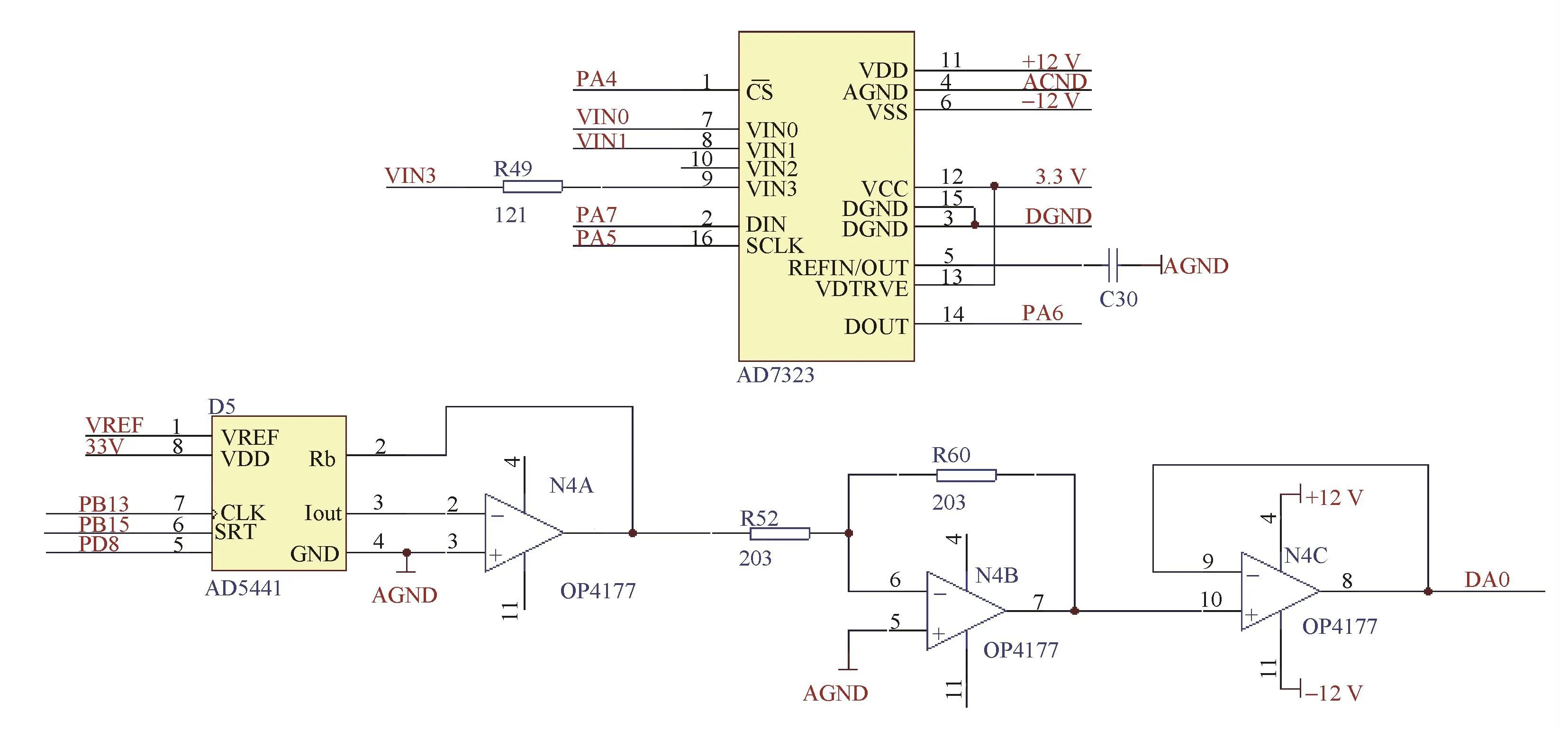

AD/DA转换电路如图3,图中D1为4通道、12位带符号位的逐次逼近型AD转换器;D5为高精度、12位乘法型DA转换器。AD/DA转换器均采用串行接口器件。

图3 AD/DA转换电路图Fig.3 AD/DA conversion circuit diagram

功放控制信号输出电路如图4,DA转换器的输出经过电压跟随器[6]后分两路输出,其中一路的输出信号是另一路输出信号的一半。在线路连接中,主回路连接到最大输出量,补偿回路连接最小输出量。

图4 功放控制信号电路Fig.4 Power amplifier control signal circuit

功放极性信号输出电路采用光电耦合隔离器件实现,减少电路中干扰。

2.1.2 保护电路板原理

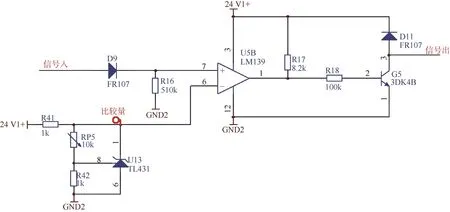

保护电路原理如图 5,主要对发电机组的输入励磁电流以及输出的电流、电压进行监测、保护。

图5 保护电路图Fig.5 Signal protection circuit

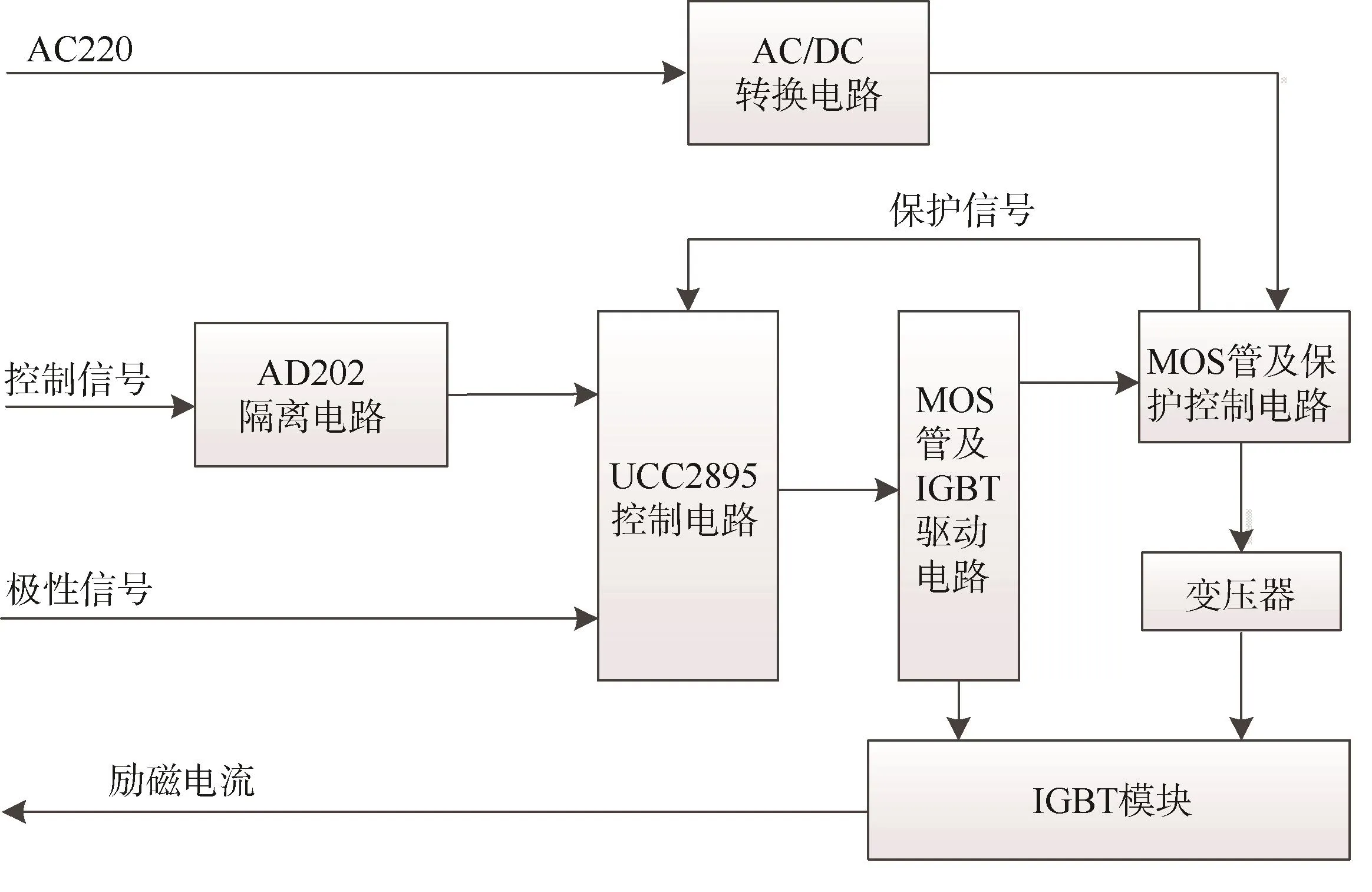

信号输入量与比较量经过运算放大器后,控制三极管的导通或截止,实现系统线路保护。根据电路中电流信号特性,比较量的取值范围如表2,可通过板上调节电位器修正。

表2 保护参数理论值Table 2 Theoretical value of protection parameters

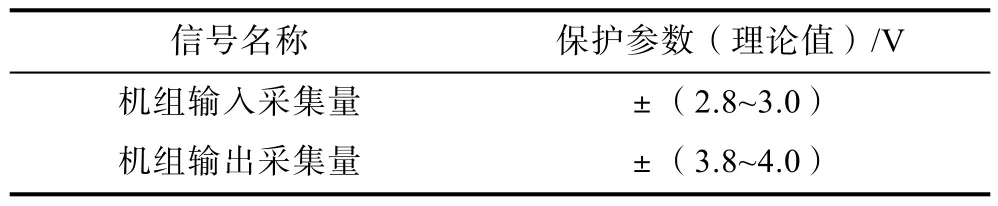

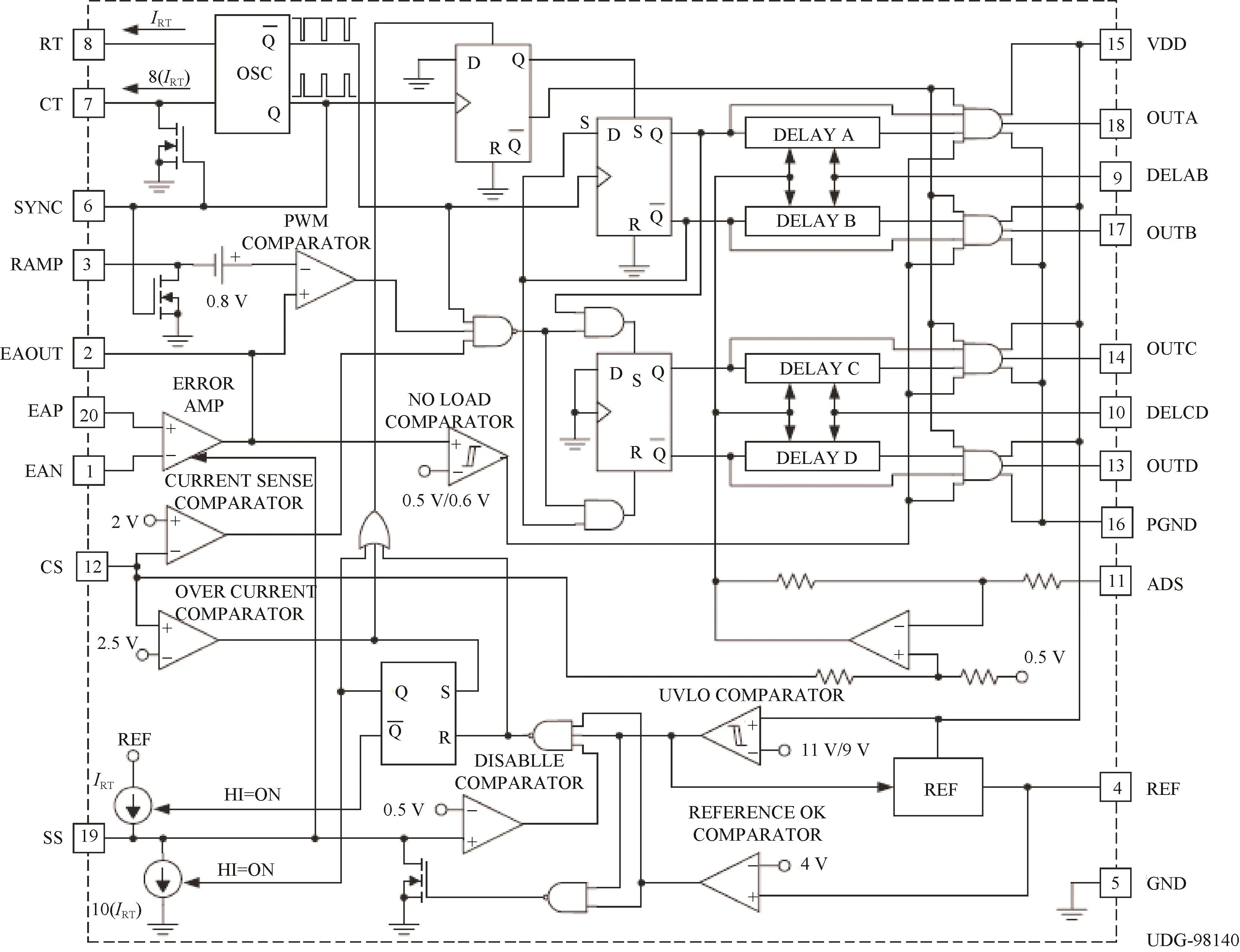

2.2 功率模块原理

功率模块基于UCC2895的移相全桥电源系统[7],主要将控制模块送来的控制信号进行功率放大,作为发电机组的励磁信号。其控制原理框图如下图6。

图6 功率控制模块原理框图Fig.6 Functional block diagram of power control module

控制信号经过变压器型隔离放大器 AD202后,送移相全桥控制器UCC2895,经PWM调制后,四路输出,协同极性信号一起分别控制MOS管及IGBT模块的驱动电路[8]动作。极性信号伴随控制信号一同有无。

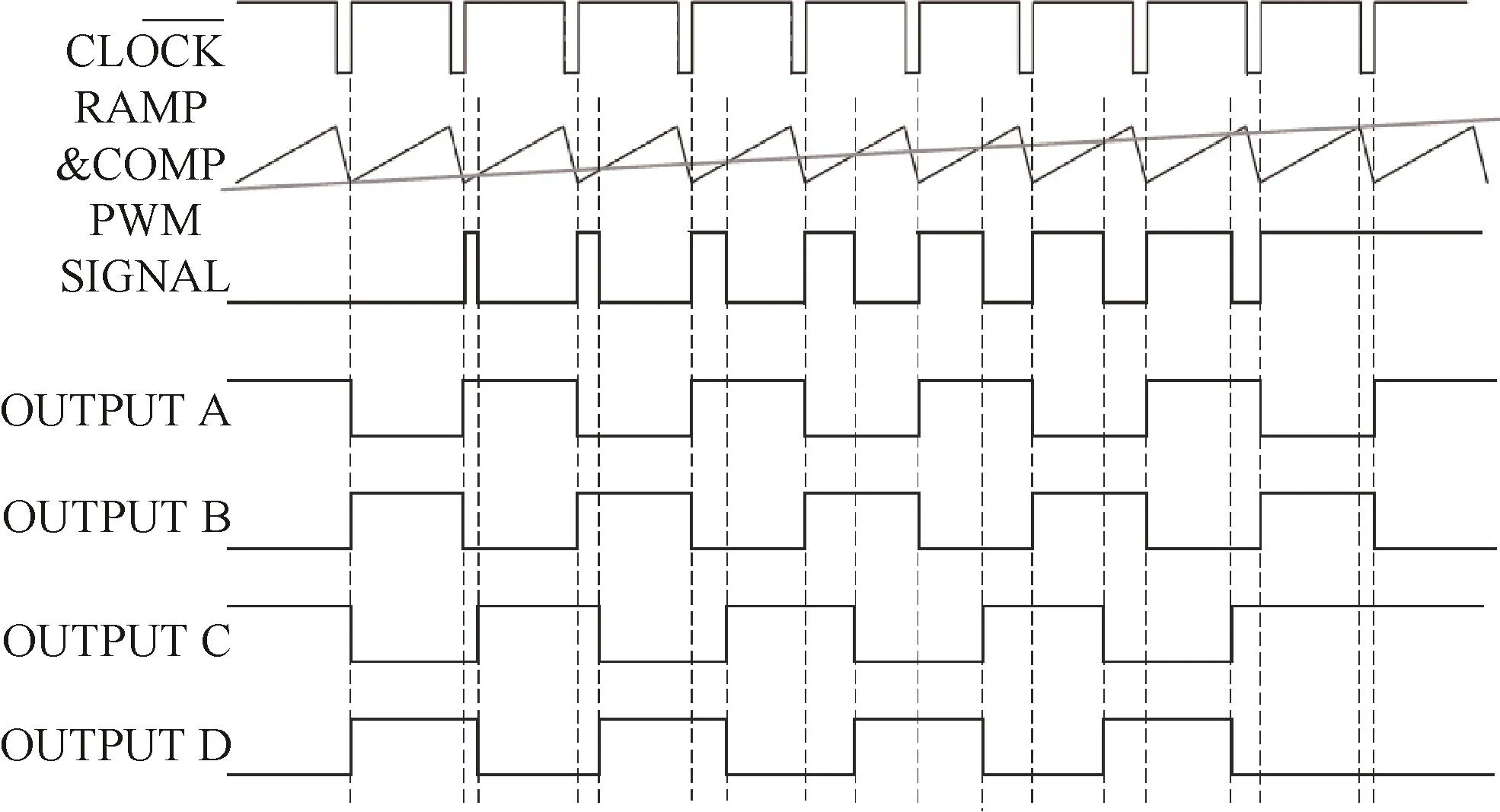

图6中,UCC2895的四路输出均为方波,其中13、14与17、18互为反相,13、17同相,14、18同相,但有一定的偏移量。其时序图及内部结构图如图7-8,功能引脚定义如表3。

一般地,零件配套生产问题可以描述为某企业生产一种产品,它需要m种零件按某种数量比例(c1∶c2∶…∶cm)配套组装而成,可以加工这些零件的设备有n种,每种设备又有pk(k=1,2,…,n)台,第i种设备生产第j种零件的日生产能力为qij(件/台·日),试制定使该产品产量最大的生产方案.

图7 UCC2895时序图(无输出延迟显示)Fig.7 Timing diagram of UCC2895(No output delay shown)

控制电路的输出为脉冲波,脉宽随控制电流信号大小而改变,脉冲波控制MOS管及IGBT驱动电路动作,从而控制IGBT输出励磁电流。系统中励磁电源来源于外部AC220电源,经AC/DC变换电路整流为300 VDC,再经过MOS管及保护控制电路控制输出到变压器,变压器隔离输出,作为IGBT的驱动功率电源。系统保护电路将驱动功率电源的采集量送UCC2895控制电路,进行过载、欠压等保护。

3 调试措施

三电极扫雷具控制分系统在码头开展维修检测时,由于无法获得实际的扫雷电流、扫雷电压(见图 1),系统不能形成有效的闭环控制。在没有检测到扫雷电流、扫雷电压的情况下,扫雷控制软件在自动模式下也不能启动工作。

通过上文中对三电极扫雷具控制分系统的控制原理及硬件电路分析,解决目前保障难点的2个关键要素:一是需要模拟出扫雷电流、扫雷电压,引入到系统中进行闭环控制,以确保扫雷控制软件能够启动工作;二是提供一定的负载,构建功率模块的输出回路。措施及要求如下:

图8 UCC2895内部结构图Fig.8 Internal structure diagram of UCC2895

1)图4中,两路输出信号中一路作为功率模块控制信号输出,另一路备用;拟通过一定的措施将备用信号作为扫雷电流信号引入到系统中,可实现扫雷电流的闭环控制;

2)系统中对扫雷电压的要求仅限于保护电路及闭环控制需求,拟新引入一个常量作为扫雷电压,以满足扫雷电压的闭环回路控制,经过实践,该常量值不大于5 VDC;

3)经测试,主回路发电机组绕组线圈的直流电阻约 5 Ω,补偿回路发电机组绕组线圈的直流电阻约 22.5 Ω;通过实践,功率模块输出端外接大功率直流电阻,可以满足系统励磁电流检测需要。为便于计算,大功率直流电阻阻值选为10 Ω,参考器件为陶瓷珐琅电阻RXG20-1000W-10 Ω;

4)系统控制参数及工作方式均采用扫雷作业工作制(自动方式),符合实际扫雷作业要求;

5)扫雷电流、扫雷电压均为模拟产生,均为小信号,用以满足控制回路闭环工作的需要,无须引入到保护电路中监测;保护电路板中只引入励磁电流进行监测,确保系统工作安全。

搭建调试控制系统,其原理如图9。

图9 调试控制系统原理图Fig.9 Schematic diagram of debugging control system

该系统中,人机交互界面采用一体式加固机实现,兼顾图 1中上位机功能,主要加载调试控制软件,通过将设置参数下载到CPU板中进行二次控制;CPU板及DAC板采用实装功能插板,可降低开发成本及开发周期;信号调理电路集合了图 1中的采集器功能,主要包括电流传感器、电压传感器、分压电阻、电压及电流表头等,采集的励磁电压、励磁电流分别送CPU板及保护电路板,模拟的扫雷电压量送调节监控板。主要器件性能参数如下。

直流电压传感器WBV153S01-I-0.5:

输入:DC±300 V;

输出:DC12 mA±8 mA;

供电:DC12 V、DC24 V可选。

电压/电流表头:

电压表型号:F96-DC±300 V;

电流表型号:F96-DC±1500 A/±15 A,F96-DC±3000 A/±15 A;

分流器型号:75 mV 15 A。

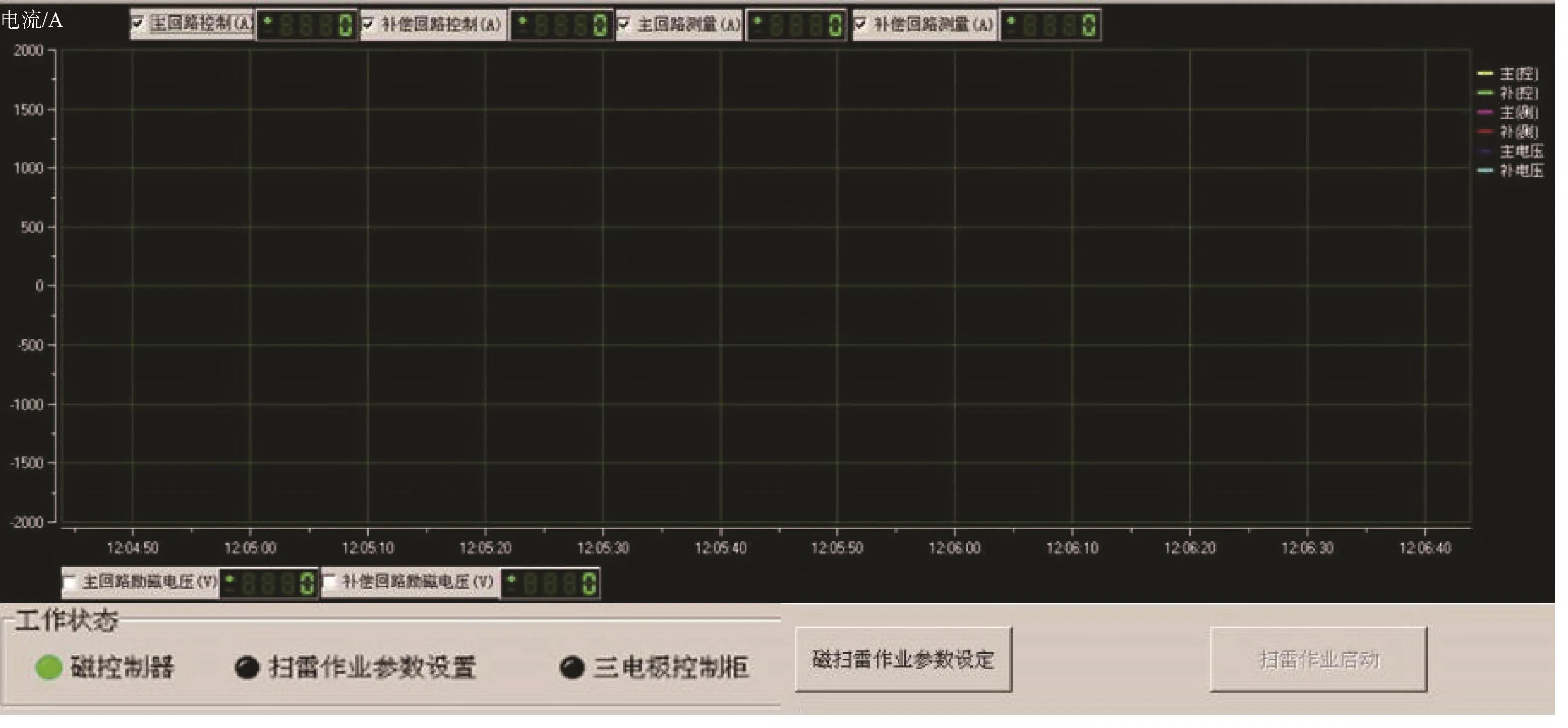

调试控制软件界面如图10,其参数设置及工作制均与扫雷作业工作制一致。

图10 控制系统软件图Fig.10 Control system software diagram

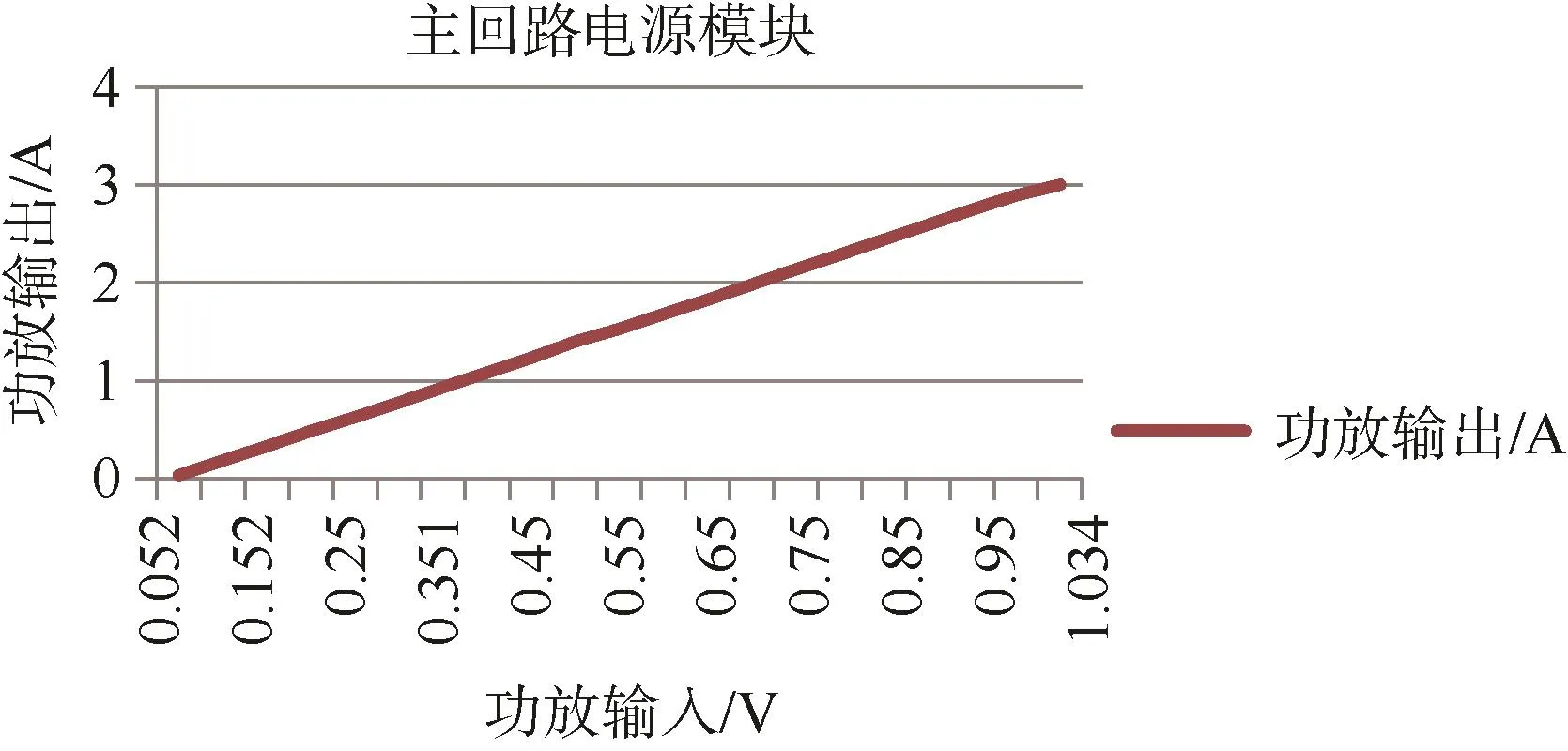

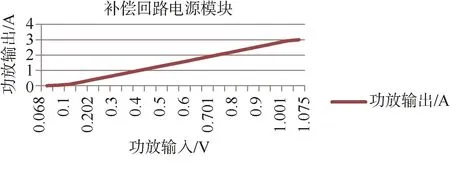

结合某舰等级修理工程,在码头对三电极扫雷具控制分系统的主回路、补偿回路开展调试,并监测其电流输出跟随控制信号输入特性变化情况,如图11-12,该特性曲线基本成线性变化,表明输出电流受控于输入信号。

图11 主回路励磁输出受控特性图Fig.11 Controlled characteristic diagram of excitation output of main circuit

图12 补偿回路励磁输出受控特性图Fig.12 Controlled characteristic diagram of excitation output of compensation circuit

4 结束语

本文通过对三电极扫雷具控制分系统控制原理及硬件电路的分析,明确了上位机输出信号参数值与发电机组输出采集量之间存在的比例关系,并进行了验证。给出了在码头环境下,对三电极扫雷具控制分系统自动方式下的维修调试措施,建立了调试控制系统,并结合维修实际,对调试控制系统功能进行了验证,能够有效检测三电极扫雷具控制分系统电流的受控性,解决了在码头无法对该分系统自动方式下进行检测调试的难题,达到了研究的目的。

在码头及修理场所的内部,该系统均可用于对三电极扫雷具控制分系统的检测维护,可有效保证三电极扫雷具控制分系统各组部件功能正常、性能完好。在进行维修检测中,三电极扫雷具控制分系统的保护参数可参考表2进行调整,实际扫雷作业时可进行微调。