航空活塞发动机起动故障分析

2022-07-05张翼,龚智

张 翼,龚 智

(中国电子科技集团公司第三十八研究所 浮空平台研发中心,合肥 230088)

0 引言

某飞行器平台的动力推进系统配置了两台进口航空活塞发动机,为飞行器在整个飞行包线内提供矢量推力,参与实现飞行器的姿态操纵和控制,在舵面效率较低的状态下提供更多的飞行控制选择,对于飞行器平台技术战术指标的实现具有至关重要的作用。该型航空活塞发动机成熟简单可靠,采用二冲程燃烧循环,四气缸水平对置结构,风冷散热和混合气润滑,发动机额定功率为37 kW。

在飞行器平台的测试验证过程中,多次出现航空活塞发动机起动故障,表现为发动机起动时间过长、起动过程起动机拖转的转速偏低、发动机起动失败、起动电机因频繁长时间起动导致烧损。本文对飞行器平台各研制阶段发生的发动机起动故障情况进行了梳理,分析和研究发动机无法正常起动的根本原因,制定相应的改进和防控措施,旨在降低发动机起动故障的发生率,有效保障飞行器平台的科研任务。

1 起动工作原理

起动机的内部构造如图1所示,工作模式是将电能转化为机械能,产生转矩驱动发动机曲轴转动。当起动机的电路接通后,起动机内部同时进行两个动作:开关动铁芯移动并拉动拨叉,起动接触器闭合,起动机开始转动。拨叉推动单向离合和驱动齿轮向右移动,转动的驱动齿轮与发动机的飞轮齿圈啮合并驱动飞轮转动,这个过程起动机的驱动齿轮是主动齿轮,飞轮齿圈是从动齿轮。发动机起动成功后,飞轮齿圈的转速比起动机驱动齿轮转速高很多,飞轮齿圈便成为主动齿轮驱动起动机驱动齿轮,因为设置有单向离合器,驱动齿轮不会对起动机转子产生高速冲击影响。当电路断开后,起动机停止转动,同时开关动铁芯在复位弹簧作用下回到原位,拨叉拉动驱动齿轮退出啮合状态。

图1 起动机的内部构造

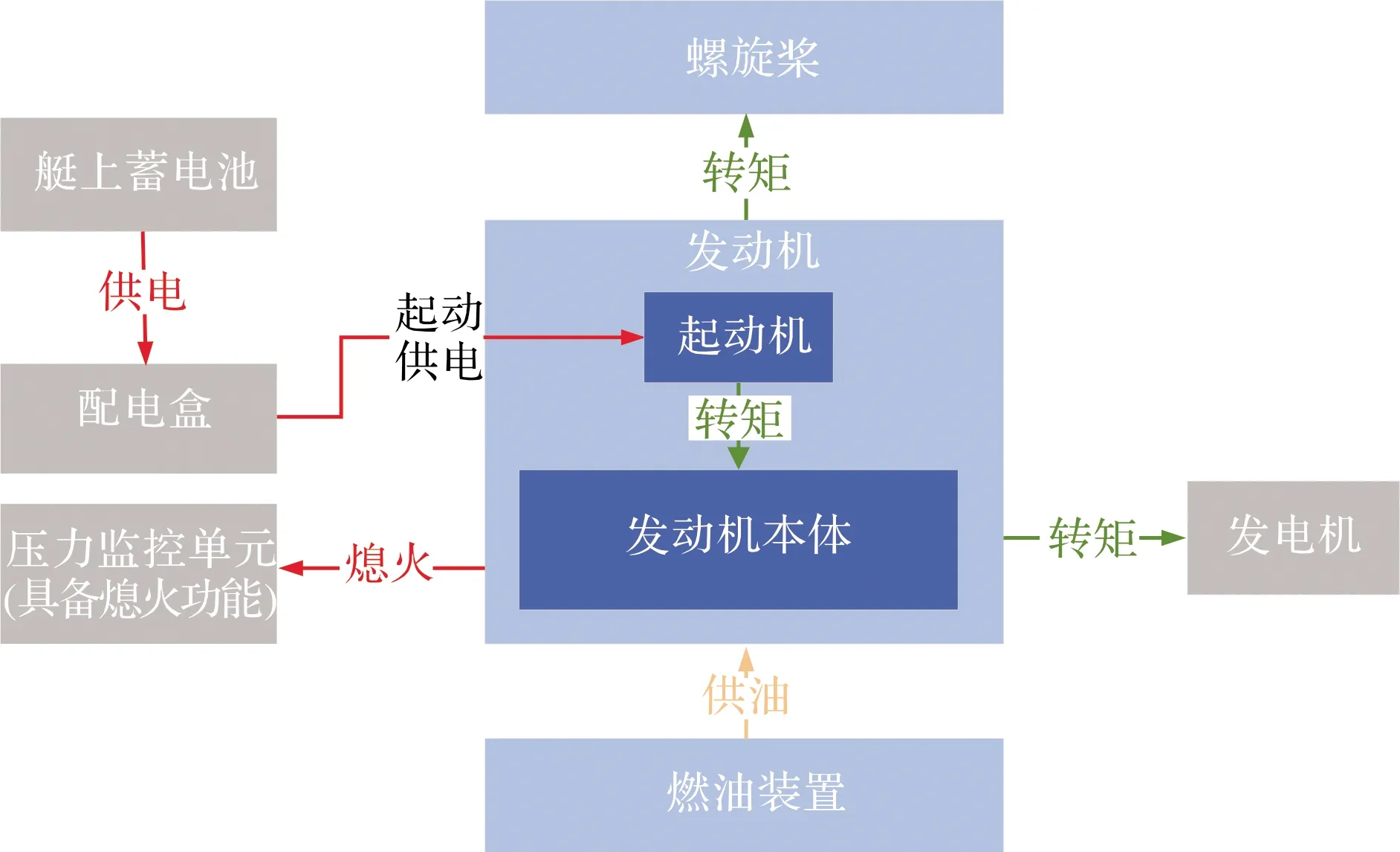

飞行器平台的动力推进系统由发动机、螺旋桨和燃油装置组成,动力推进系统各装置的工作交联关系如图2所示。基于飞行器平台进行发动机起动的操作步骤为:(1)飞控计算机向压力监控单元发送取消熄火信号,压力监控单元断开熄火电路;(2)飞控计算机向配电盒发送起动信号,配电盒的起动电路接触器闭合后接通起动电路,起动机转动并与发动机飞轮齿圈啮合,进而驱动发动机转动;(3)发动机燃烧循环建立后自行运转即为起动成功;(4)飞控计算机向配电盒发送取消起动信号,起动电路断开,起动机停转并与飞轮齿圈脱离。

图2 动力推进系统各装置的工作交联关系

2 故障分析和原因定位

2.1 故障分析

根据航空活塞发动机的工作原理,结合起动失效模式对发动机起动故障进行分析,建立故障树对潜在原因进行梳理和排查。发动机起动问题故障树如图3所示。故障树顶层的故障现象是发动机无法起动,根据活塞发动机的系统和机构组成角度梳理出1级故障共5个,根据系统和机构的部件组成角度梳理出2级故障共24个,再按照技术状态定义3级故障共11个。

2.2 故障排查

根据图3中罗列的故障树对发动机起动故障进行逐级排查分析和研究,在对系统状态进行检查和测试后,可以明确排除燃油供给系统故障(0103)、进排气系统故障(0104)和曲柄连杆机构故障(0105)造成发动机无法起动的可能性。在对起动系统故障(0101)和点火系统故障(0102)的排查过程中,发现了一些异常现象,具体过程情况如下所述。

图3 发动机起动问题故障树

2.2.1 起动系统排查

检查起动机驱动齿轮和发动机齿圈的啮合状态,手动拔出驱动齿轮与发动机齿圈啮合并进行盘齿检查,齿轮啮合深度达到三分之二齿高,齿轮转动顺畅无卡滞问题。盘桨检查发动机转动惯量,在拆卸掉火花塞的状态下,发动机静态转矩满足技术要求,由此可判断发动机内部传动机构工作状态正常。

在发生起动故障更换上新起动机后,对艇上发动机起动过程的电压和电流状态进行系统性的测试,发现一个现象:在发动机起动过程中,起动机正负极之间的电压均会由28 V拉低至22 V左右,起动机正极电缆的起动瞬间峰值电流是随着起动次数增多而逐渐降低,起动时间则是随着起动次数增多而逐渐增长,在进行第24次起动时,发动机已无法起动运转,起动过程中起动机发生冒烟烧毁,起动过程状态参数如表1所示。

表1 起动过程状态参数

对起动过程的电气数据进行分析后发现,起动峰值电流始终偏小,首次起动的峰值电流也比经验测试数据小了30 A。经检测,从配电盒到起动机之间的整个起动回路的电阻值为22.6 mΩ,超出20 mΩ的限值要求。经拆解发现,烧毁的起动机内部严重烧蚀,电刷和整流子部分已经烧损破碎,烧损起动机拆解状态如图4所示。

图4 烧损起动机拆解状态

2.2.2 点火系统排查

在检查起动故障发动机上的火花塞时,发现火花塞电机无烧蚀痕迹,电极间隙满足要求,但是电极和散热槽处覆盖较多燃油,同时检查发现气缸内壁和活塞头部都存留较多燃油。经分析,此积油来自起动前往燃烧室注射的燃油,因发动机多次起动不成功导致注入的燃油无法消耗掉而积存在燃烧室内。

为了排除积油淹缸的可能性,分两步进行了测试检查:首先,清洗火花塞后采用外置电路逐个进行点火测试,4个火花塞跳火状态均正常,由此可分析判断发动机的磁电机、点火线圈、点火线缆和熄火线缆状态正常;其次,在对化油器清洗并通过盘桨来进一步清洁气缸内的残余积油后进行起动测试,该状态下发动机一次性起动成功,但起动时间较长,在6 s左右。

2.3 原因定位

正常状态下,起动机在2 s内就能将发动机拖转到发动机自行运转的转速,发动机完成起动。该飞行器发动机多次发生起动故障,其根本原因有两个:一是起动回路的电阻值超出限值要求,回路阻值过高导致起动峰值电流降低,因此起动转矩减小,起动机拖动转速达不到发动机自运行所需转速;二是发动机的起动控制逻辑不合理,在起动时间的控制上并没有与转速实现闭环,而是采用8 s的固定起动时间。长时间起动拖转过程使得起动机内部堆积大量热,起动机内部的电刷和电极触点发生局部烧蚀,起动性能不断衰减,因此在多次起动测试后起动机彻底烧毁。更换回路总电阻值为8.2 Ω的起动线缆后进行起动测试,起动速度较之前状态明显加快,起动时间均在800 ms以内。起动过程的相关电气参数如图5所示。起动开始阶段需要克服发动机内部机构的静摩擦力,因此起动机的输出扭矩为最大状态,相应的峰值电流达到354 A,随着拖动转速的不断提高,起动机的输出扭矩和电流都不断降低,当电流值下降至0~10 A范围时,表明发动机已自行运转并处于反拖起动机的状态,相应电流变化的时间段即为发动机起动时间。

图5 起动过程的相关电气参数

排查过程中发现的注油淹缸问题,应该是此次发动机起动故障的间接原因而非根本原因,反复的起动排查测试致使注油次数过多,注入的燃油无法燃烧消耗掉,故发动机气缸出现淹缸,该问题也同样会导致发动机无法起动。

3 结论

通过飞行器平台研制阶段的发动机测试验证工作,全面梳理和排查了发动机的起动问题,研究了发动机起动电路的电气参数对起动性能的影响模式和原理,主要得到以下结论:

(1)起动回路的电阻值直接影响到起动峰值电流和起动时间,关系到发动机能否成功起动,需严格按照技术要求进行起动回路的电缆设计;

(2)长时间起动过程堆积的大量热载荷易导致起动机内部电刷等部件烧蚀,优化发动机起动控制策略,通过基于发动机转速的闭环控制逻辑缩短起动拖转时间,减少热载荷引起的损害;

(3)优化起动操作流程,避免因起动注油操作不当导致的淹缸影响到发动机起动性能。