基于结构拓扑优化的轻量化汽车尾门设计

2022-07-05谢新生刘震鹏陈邦栋

谢新生 刘震鹏 陈邦栋

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着汽车工业的快速发展,能源问题和排放问题也日益凸显。汽车轻量化技术是解决该问题最有效的措施之一,有关试验数据表明:汽车质量每降低10%,燃油效率将提高6-8 %;汽车质量每降低100kg,每公里的CO2 排放量将减少8.5g。实现汽车轻量化的途径通常有三种,结构设计优化、使用塑料等轻量化材料以及运用先进的制造工艺。其中结构设计存在着过度依赖工程师经验、耗费人力资源较多等问题,运用结构拓扑优化理论及CAE 仿真分析可以有效地解决该问题,能够在较短的时间内得出最优的结构方案并且不依赖工程师经验。本文运用拓扑优化方法设计了一种轻量化的汽车尾门,在提升性能的基础上同时实现最大的轻量化效果,并且有效地提高了工程师的工作效率,为整车开发节省了时间和成本。

2 结构拓扑优化理论

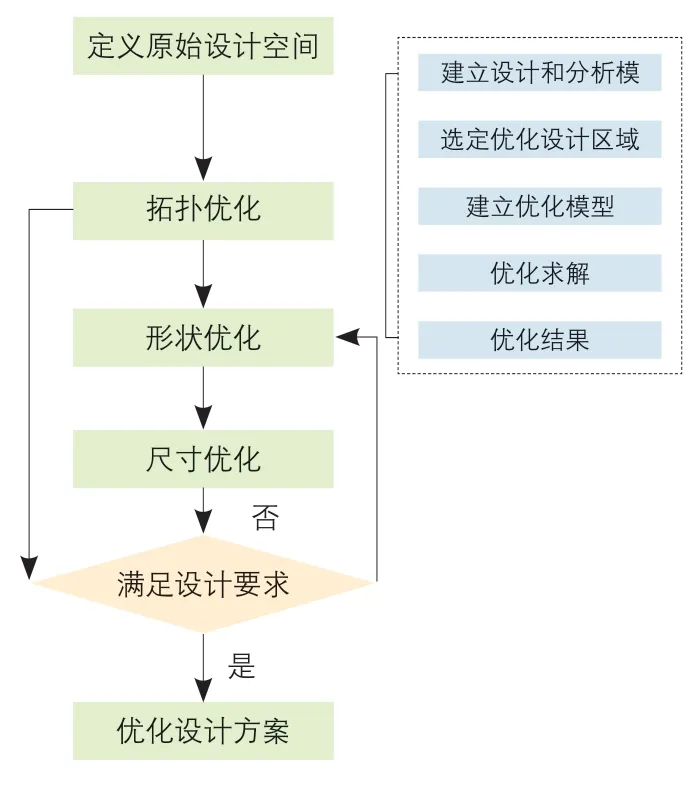

结构拓扑优化理论最早由Maxwell 于1854年提出,其中心思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求材料的最优分布问题。根据给定的负载情况、约束条件和性能指标,以材料分布为优化对象,通过优化算法自动给出最佳传力路径。在给出的传力路径上设计筋条等加强结构,在非传力路径上根据实际情况做减重孔,从而节省最多的材料。拓扑优化的一般流程如图1 所示。

图1 拓扑优化流程

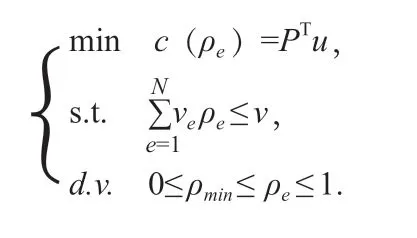

目前最常用的一种拓扑优化方法是变密度法,其数学模型为:

其中:为结构柔度;ν为单元体积;ρ为单元材料密度,也是设计变量;为结构体积。

在变密度法中,ρ不是指材料的真实密度,而是一个关联质量与材料弹性模量的变量。根据材料插值函数的差异,分为有均质各向同性材料微结构惩罚模型(solid isotropic micro-structure with Penalization,SIMP)和材料属性有理近似模型(rational approximation of material properties,RAMP)。SIMP 和RAMP 通过引入惩罚因子对中间密度值进行惩罚,使中间密度值向0/1 两端聚集,使连续变量的拓扑优化模型能很好地逼近0-1 离散变量的优化模型,将中间密度单元的影响降到最低,结合形状优化、尺寸优化等方法,就能够得到轻量化效果最好的具有可行性的结构方案。此方法目前已经成功应用于三维连续体结构、汽车车架等结构的设计及优化。

3 拓扑优化钣金尾门设计

钣金尾门一般由尾门外板、尾门内板及多个加强板通过焊接、涂胶及包边工艺组合而成。其主要性能指标有模态、扭转刚度、横向刚度、下拉刚度等13 项,其中扭转刚度是所有性能指标的基础,其他性能指标均是在满足扭转刚度要求的结构上改进优化,因此在设计尾门结构时必须先满足扭转刚度要求。

在尾门结构中,尾门外板随造型而定,一般不会对尾门的性能产生决定性影响。而尾门内板、尾门铰链加强板及尾门窗框加强板的结构对扭转刚度指标影响最为显著,在实际设计过程中的改动量也往往最大,利用拓扑优化方法来辅助设计可在获得最佳性能的同时减少重复方案设计、减少方案建模及CAE 分析的次数,可节约大量的人力成本。

3.1 尾门内板结构设计及优化

尾门内板与尾门外板自上而下形成的腔体,产生数倍于自身单件的刚度性能,其整体结构设计对扭转性能影响最大。

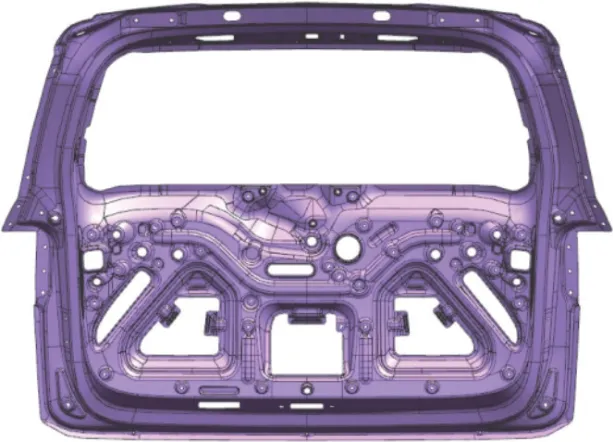

后挡风玻璃以下区域作为尾门内板的主要设计区域,常见的结构如图1 所示,包含“A”字型、倒“A”字型等。为了满足性能、装配等要求,关键区域的腔体大小必须满足一定的限制条件。

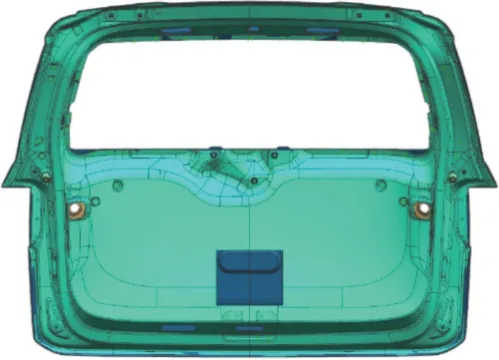

以某车型尾门为例,在满足造型要求、后部储物空间要求、尾门密封面及功能件(尾门铰链、缓冲胶塞、后雨刮、尾门扣手及尾门锁)安装要求后,尾门内板的大体结构如图3 所示。在此基础上,运用拓扑优化原理,以扭转刚度为目标,以体积为约束,使用OptiStruct 软件,快速找出对扭转刚度最优的的尾门内板结构。

图3 初始尾门内板结构

拓扑优化结果如图4,其中红色代表高应力区域,需要做强化处理,可视为筋条等加强结构的最佳布置走向;蓝色区域代表低应力区域,对尾门性能的影响极小,可做减重孔以提高轻量化效果。

图4 尾门内板应力云图

根据应力云图可知,尾门内板应力集中区域主要位于后雨刮安装区域下方及尾门内板左下角、右下角区域。因此,在窗框下部采用“V”型结构主筋设计,并按云图所示两侧布置对称辅筋,做Y 向贯通内板两侧的凸起筋条,同时加深左下角、右下角及减重工艺孔台阶深度,使集中的应力得以分散,同时内板可获得更强的刚性。选择料厚为0.7 mm 的钢板为材料,内板结构如图5 所示,整体呈现“M”字型,并做了多个减重孔,最大化轻量化效果。

图5 拓扑优化后的钣金尾门内板结构

3.2 尾门铰链加强板结构设计及优化

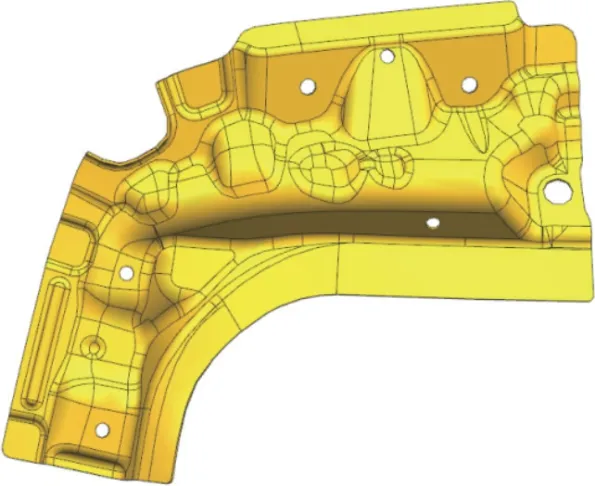

根据尾门应力云图可知,尾门铰链安装区域外侧也属于应力集中区域,选择板厚为1.5 mm 的BLC 钢板作为铰链加强板板的材料,以扭转刚度为目标,体积最小为约束,进行局部拓扑优化,优化后得到铰链加强板的结构如图6。

图6 优化后的钣金尾门铰链加强板

优化后的加强板除与内板焊接区域,整体朝向外板,零件深度达185 mm,可得到充分拉延,尾门内板密封面区域加强板凸起筋条贯穿,铰链安装区域设置3 根凸起筋条与上述筋条相接,可以用最小的体积发挥最大的加强作用。

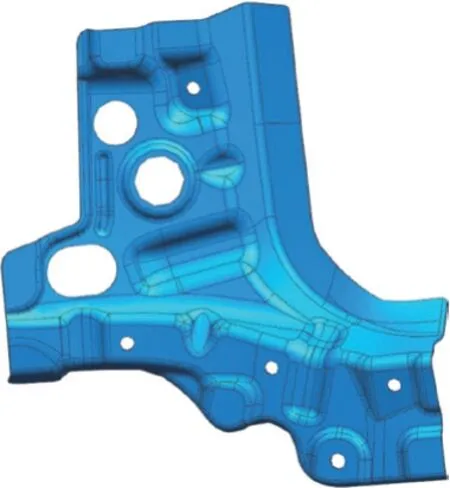

3.3 尾门窗框加强板结构设计及优化

根据尾门应力云图可知,相较于尾门铰链,尾门窗框区域应力较分散,可减小加强板料厚增大面积,选择板厚为1.2 mm 的BLC 钢板作为铰链加强板板的材料,以扭转刚度为目标,体积最小为约束,再次进行局部拓扑优化,优化后得到铰链加强板的结构如图7。

图7 优化后的尾门窗框加强板

优化后的窗框加强板外侧自上而下与尾门密封面形成8 mm 间隙的凹槽,边界做整条翻边,窗框下部内侧做竖直的凸起筋条,整体刚度大大增强。

4 拓扑优化塑料尾门设计

“以塑代钢”是汽车行业常用的轻量化方法,塑料的密度一般为1100 kg/m左右,而钢铁的密度为7830 kg/m,前者仅为后者的1/7,若能大规模地将钢材替换为塑料,将产生显著的轻量化效果。除了在轻量化方面的显著效果之外,塑料尾门在技术方面也存在巨大优势。在造型方面,塑料尾门具有较高的自由度,复杂的造型曲线,时尚靓丽的外观;在零件集成方面,塑料尾门大大减少零件数量,减少模具等工装数量,供应商直接供货尾门总成;在做工方面,塑料尾门外观质量好,装配间隙小,具有更高的尺寸精度;在制造方面也有较大提升,具体表现为冲压车间无需冲压,车身车间无需焊接,涂装车间无需电泳、喷涂等。

塑料尾门由尾门外板、尾门内板及关键加强板组合而成,其中尾门外板一般采用PP加滑石粉填充料,尾门内板一般采用PP 加长玻纤材料,内外板之间采用聚氨酯胶压合,关键加强板(铰链加强板、窗框加强板)采用钢材,冲压成型后嵌在内板中一体注塑成型。

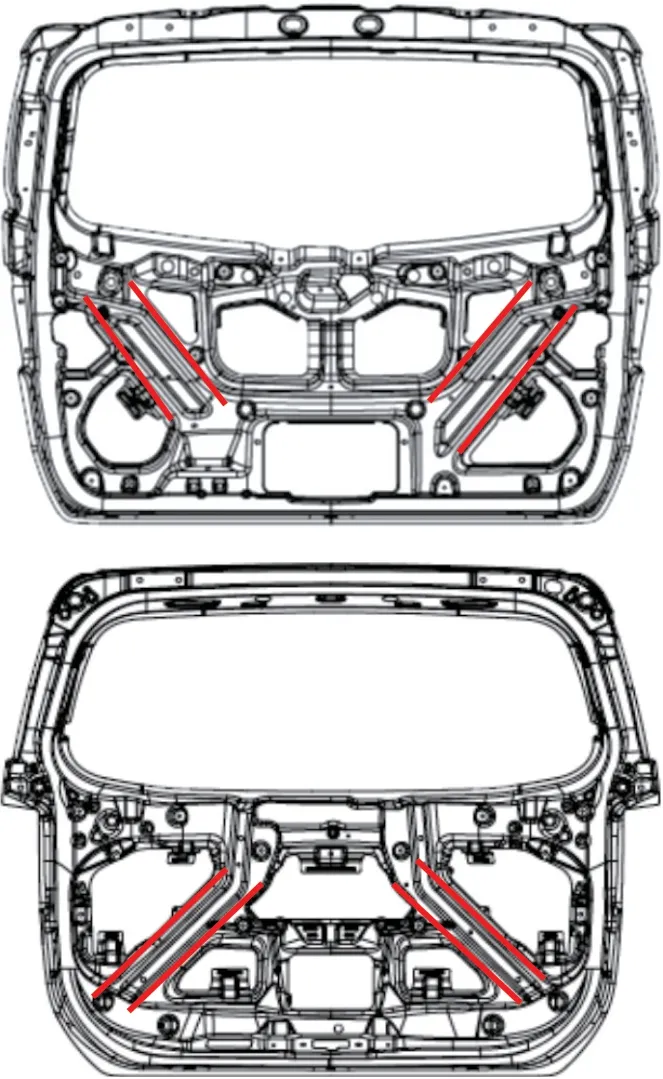

在前文拓扑优化钣金尾门的基础上,采用“以塑代钢”的方式进行材料轻量化,将尾门的外板、内板分别替换为PP 加30%滑石粉填充料和PP 加40%长玻纤料,加强板结构及内外板料厚保持不变,经CAE 分析,该塑料尾门的扭转刚度与钣金尾门相差较大,为保证其性能,以原钣金尾门扭转刚度为目标进行拓扑优化,优化后的结构如图8 所示,且尾门外板和内板的厚度分别增加到2.5 mm和2.8 mm。

图8 优化后的塑料尾门

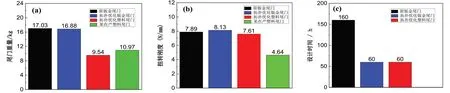

将原钣金尾门、拓扑优化钣金尾门、拓化塑料尾门以及某在产塑料尾门的性能进行对比,结果如图9 所示。由图9(a)中可知,经过拓扑优化后的钣金尾门比原钣金尾门的重量减少了0.15kg,拓扑优化塑料尾门比原钣金尾门的减重比例达40%,由此可见“以塑代钢”在轻量化方面的巨大潜力。由图9(b)中可知,经过拓扑优化的钣金尾门扭转刚度比原钣金尾门提升了3%,拓扑优化塑料尾门的扭转刚度几乎与原钣金尾门相当,且远优于对标车塑料尾门,在减重40%的前提下,该性能是可接受的。由图9(c)可知,使用拓扑优化方法后,设计时间由160h 减少到60h,效率提升了167%,其主要原因是使用拓扑优化方法后一次设计就能达到所要求的性能,减少了反复模拟分析以及反复修改的时间。

图9 不同尾门性能对比

5 结语

本文在某量产小型电动汽车钣金尾门的基础上,基于拓扑优化方法使用OptiStruct求解器进行结构轻量化设计,在不降低扭转刚度的前提下减重0.15 kg。进一步以“以塑代钢”的方式进行材料轻量化,并再次利用拓扑优化方法对塑料尾门进行结构优化设计,得到了一种后门内板封板区域为“V”形、后门肋板为“W”形的塑料尾门,其扭转刚度与原钣金尾门相当,重量相较于原钣金尾门降低了40%,设计时间减少100h,效率提高167%。