大型液硫储罐废气治理工艺研究与应用

2022-07-04朱学军

朱学军

(中国石化工程建设有限公司,北京100020)

硫黄在生产及销售过程中一般都配套建设有液硫存储装置,常见的液硫存储装置有液硫储罐、储槽、液硫池[1],用于暂存液硫产品。液硫储罐通常为常压设计,罐顶通过逸散管与大气相通。受硫回收工艺过程的影响,液体硫黄中通常含有微量的H2S、SO2,在存储及输送过程中,随着压力、温度等参数的波动而自液相挥发,逸散进入气相空间,继而逸散入大气。液硫储罐废气包括H2S、SO2、N2、单质硫等组分。其中,单质硫随废气的温度不同存在液滴和固体硫粉两种形式。对于储存量较小的液硫储罐,废气溢出的影响较小,但对于储量大于2 000 m3的大型液硫储罐而言,逸出气体的体积流量一般为500~800 m3/h,在装卸车过程中可能达到2 000 m3/h。废气中的H2S、SO2等酸性组分会对液硫储存设备、设施造成腐蚀[2],同时污染大气环境,对周围作业人员的身体健康和人身安全产生危害。宋世昌等[3]发明了一种应用于处理大型液硫储罐逸出气体的装置,但该装置工艺流程长,过程复杂,存在硫粉尘堵塞管路、水洗塔腐蚀、液硫储罐超压等问题,安全性较低且无法长周期连续运转。

该文介绍了一种处理大型液硫储罐废气的工艺技术。针对大型液硫储罐废气的组成和特点,中国石化工程建设有限公司从防超压、防堵塞、防腐蚀等方面考虑,开发了一套“吸风罩抽气+水洗除尘+风机增压+碱洗脱硫”工艺技术,通过常压抽气、间歇接触除尘、高效碱洗除H2S和SO2,保障了储罐运行安全,实现了液硫逸散废气的高效处理和资源化回收利用。

1 液硫储罐概况

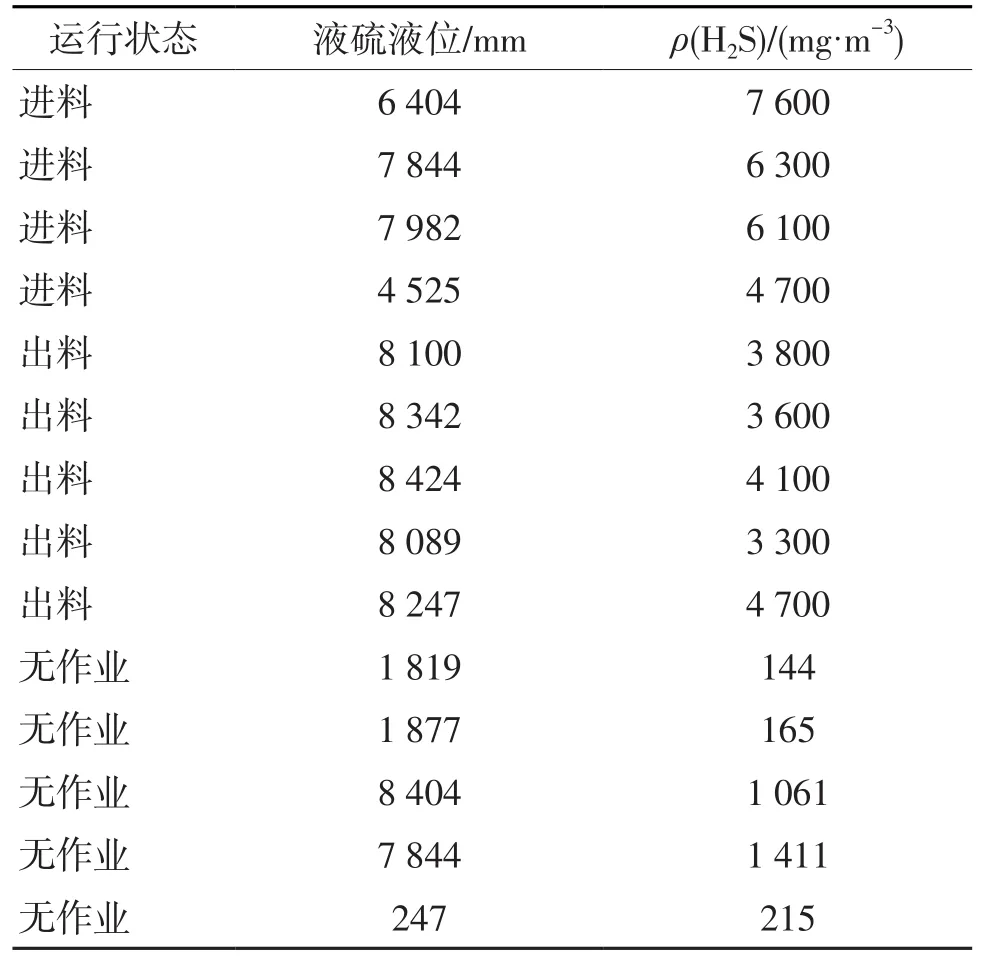

普光天然气净化厂液硫产能为2.4 Mt/a,共建设 5 000 m3液硫储罐 10 座[4],分 731 和 732 两个罐区,各设置4座和6座。液硫储罐为常压罐,罐顶设DN350通气孔4个。由于液硫储存温度较高(135~148 ℃),含硫蒸气和硫化氢的废气由通气孔逸出,在储罐周边及下风向形成含硫废气污染区并向周围扩散,严重危害人身健康和设备安全运行。在储罐进料、出料和无作业三种运行状态下,对液硫储罐排出的气体进行分析,其硫化氢含量见表1。

表1 不同运行工况液硫储罐顶部废气组成

由表1可见:液硫储罐逸出废气的H2S含量与储罐的运行状态和液硫液位有关,在进料状态下H2S 含量比较高,ρ(H2S)在 4 000~8 000 mg/m3。

2 大型液硫储罐废气处理工艺流程

大型液硫储罐废气治理新技术的工艺流程见图1。

图1 大型液硫储罐废气处理工艺流程

1#液硫储罐中的含硫废气经逸散管进入到集 气罩内,大部分硫蒸气接触集气罩后冷却凝结成硫粉粘附在集气罩上,剩余废气经夹套伴热管线进入水洗装置。废气经进气管、冲击管与水洗槽中的水接触,脱除硫粉、降低气相温度后,经除雾网进入集气箱,并通过抽吸风机被引入增压风机,增压至35 kPa后从顶部进入碱洗反应器中,废气中的H2S、SO2等酸性组分与碱液反应而实现脱硫,最终的净化气经逸散管排放至大气。

在水洗过程中,水洗槽内的清洗水由生产给水管网供给,为间歇式补水。经进水管而通入水洗槽内,当水洗槽内的硫粉含量较高(通常经目测观察水体由澄清变为黄色浑浊状态)时,经出水管排出到沉淀收集池中,硫粉经沉淀后回收,沉淀后的清液排入污水收集池,经处理合格后达标外排。

在碱洗过程中,碱洗反应器内的碱液也为间歇式补入。当净化气逸散管上的硫化氢检测仪达到预设报警值φ(H2S)0.000 5%时,碱液反应基本达到饱和,饱和的碱液由碱洗反应器上连接的碱液排液管排出,新鲜碱液通过碱洗反应器连接的碱液进料管补入。废碱液和新鲜碱液均通过槽车进行拉运。

3 设计思路

3.1 废气集气工艺

液硫储罐为常压设计,承受压力范围±1 000 Pa。为避免在废气抽出过程中,由于压力过大或形成负压造成储罐爆罐或抽瘪,设计的集气罩为非密闭式抽风结构,其结构示意见图2。

图2 集气罩结构示意

集气罩罩体不设蒸汽伴热,底部边缘距储罐顶部5 cm,下部设单向百叶栅,保障与大气联通并减少废气自集气罩逸出。集气罩设在液硫储罐逸散管上方,从储罐逸散出的废气遇到集气罩时降温,其中的大部分硫蒸气冷却形成固体硫粉粘附在集气罩内壁上。集气罩下部的接硫板与集气罩边缘设置一定间隙,使集气罩处于非密闭状态,不会将储罐逸散管的管口封闭,从而避免了液硫储罐内出现超压的现象,降低了液硫储罐发生爆炸的风险,提高了液硫储罐的安全性,实现稳定运行。

3.2 水洗除尘工艺

硫蒸气遇冷凝固形成粉状硫黄,粒径在15~20 μm,过滤脱除困难,易聚结堵塞管路。该设计的水洗除尘装置采用间歇冲击式水洗原理,使废气与工艺水冲击式接触,而含粉尘的清洗水与气相管线不接触,从而避免了含硫粉尘堵塞管路。水洗除尘工艺流程见图3。

图3 水洗除硫粉尘工艺流程

集气罩出气管通过夹套伴热管线与水洗除尘装置连接,夹套伴热管线能够防止从集气罩来的废气中的硫蒸气冷却凝固堵塞管线。水洗槽内设有进气管,沿其轴向间隔设有多个出气孔,出气孔连接冲击管,冲击管与水槽液面相距2 cm。废气在一定流速下进入水洗槽,水槽内的工艺水在气体冲击下形成旋涡水幕,与废气充分接触,废气携带的固体硫粉进入水槽,洗涤后的气体经除雾网进入排气管。

3.3 低压废气脱硫工艺

对比胺液脱硫、生物法脱硫、络合铁法(Lo-Cat)脱硫等不同脱硫技术的优缺点,结合液硫储罐罐顶废气具有低压、低含硫的特点,优选确定碱洗脱硫技术,采用w(NaOH)10%的氢氧化钠溶液进行逆向接触脱硫,H2S脱除率可达到100%。其主要反应方程式为:

H2S+2NaOH→Na2S+2H2O

H2S+NaOH→NaHS+H2O

NaHS+NaOH→Na2S+H2O

SO2+2NaOH→Na2SO3+H2O

碱洗反应器内设有气体管线,气体管线的进口设置在碱洗反应器的底部,管线上开设多个出气孔。经水洗除尘后的废气从底部进入碱洗反应器,其中的H2S、SO2与w(NaOH)10%的氢氧化钠溶液反应生成钠盐。为增强碱液吸收效果,碱洗反应器内部装填不规整的鲍尔环填料,H2S在填料表面与NaOH反应。

与碱液反应后脱硫的净化气由碱洗反应器顶部出气口连接的净化气逸散管排入大气。在净化气逸散管靠近碱洗反应器顶部出气口的位置安装硫化氢气体检测仪,在线检测净化气中的硫化氢浓度,以及时进行碱液置换,确保脱硫效果。

4 现场应用效果

4.1 先导技术应用

为了验证新开发的大型液硫储罐废气治理技术的应用效果,选取731罐区的5#罐进行先导改造,罐顶新增1台吸风罩,吸风罩顶部与原废气管线法兰连接,底部与储罐顶平面保持一定间距,防止储罐超压,废气管线接入碱液水洗脱硫撬装装置。改造后的集气装置如图4所示。

图4 改造后的集气装置

经测试,水洗除尘器内的废气φ(H2S)达到0.005%,引入碱洗反应器后,碱液液位控制在约15 cm,从净化气逸散管排出的气体φ(H2S)为0,液硫储罐顶部无可见气体排出,先导改造达到预期目标。

4.2 技术推广应用

总结先导改造的经验,在全厂10座液硫储罐进行推广应用。建成2套“吸风罩抽气+水洗除尘+风机增压+碱洗脱硫”组合式液硫储罐废气治理装置,每2台储罐共用1台水洗除尘器,两个罐区共用1套脱硫装置,废气处理规模为 5 000 m3/h,连续运转时间为 8 400 h/a。

改造后,液硫储罐区恶臭消失,罐顶无可见逸散废气,脱硫装置逸散管排放的气体中未检测出H2S。碱洗反应器内的碱液每10 d更换1次,实现了废气中的硫化氢全部吸收。水洗生成的硫黄粉送入沉淀池定期回收,每月可回收约40 kg。

5 结语

中国石化工程建设有限公司开发的“吸风罩抽气+水洗除尘+风机增压+碱洗脱硫”液硫储罐废气处理工艺流程简单,操作方便,H2S去除效率高,经生产实践证明,该技术解决了含单质硫的酸性废气易堵塞装置管路、腐蚀设备的问题,同时消除了罐体超压和负压的安全风险,改善了液硫储罐区周围环境,实现了废气的达标治理和硫资源的回收。该大型液硫储罐废气处理技术填补了国内含单质硫的酸性废气高效治理领域的空白,值得推广应用。