航空炸弹装药热安全性的数值模拟及实验验证

2022-07-04冯昌林

冯昌林,袁 德

(1.海军研究院,北京 100161;2.海装驻广州地区第三军事代表室,广东 广州 510265)

引言

航空炸弹装药的不敏感性对舰船自身的安全十分重要。美国针对航空炸弹的不敏感性问题,采用的改进途径主要包括换装不敏感炸药、增加热防护层以及优化弹体结构设计等几个方面;同时,还开展了一系列的实验和模拟研究[1]。

热刺激是航空炸弹在全寿命周期内最常遇到的意外激源之一,航空炸弹内部的炸药装药在热作用下会发生分解,甚至导致燃烧爆炸等严重的安全事故[2],因此研究航空炸弹装药在热刺激条件下的响应特性对其安全使用具有重要意义。陈朗等[3]按照炸药内部热量传递方向,把炸药烤燃分为慢速、中速和快速烤燃3种形式,并给出了区分3种烤燃形式的判断方法。智小琦等[4]研究了RDX基炸药装药密度对慢速烤燃响应剧烈程度的影响,发现在理论最大密度的80%左右时出现燃烧转爆轰现象,响应最剧烈。周捷等[5]研究了熔铸炸药慢速烤燃过程的内部传热特征,发现固相时炸药内部温度场为同心类椭圆状分布,液相时内部温度场为类层状分布,且对流是影响炸药点火点位置分布的主要因素。陈科全等[6]发现浇注炸药在快烤和慢烤条件下的安全性都高于熔铸炸药。王沛等[7]研究了不同升温速率条件下炸药热反应规律,升温速率增大,炸药点火时间缩短,点火位置从炸药内部移向炸药边缘,升温速率对炸药点火温度影响很小。Kaneshige等[8]研究了慢烤过程中含能材料的热点火过程。Dickson等[9]研究了烤燃反应燃烧后反应的扩散。沈飞等[10]为了探索HMX基含铝炸药在不同约束下的慢烤响应特征,采用调节烤燃弹壳体强度及泄压通道面积的方式研究了装药响应等级的差异。刘子德等[11]自行设计了慢烤试验装置,采用多点测温慢烤试验方法,研究了两种升温速率下不同尺寸弹药的慢速烤燃响应。

本研究通过模拟计算与实验验证相结合的方法,以美军标MIL-STD-2105D《非核弹药的危险性评估试验》中针对慢速烤燃和快速烤燃两个条件要求,研究航空炸弹装药在意外热刺激条件下的安全性,明确炸药的基础材料参数对烤燃结果的影响规律,为航空炸弹装药的低易损设计提供技术指导。

1 烤燃模型

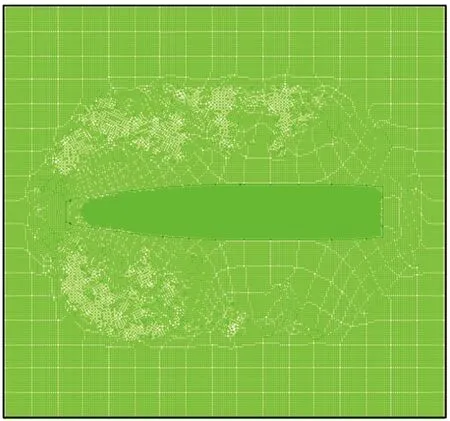

航空炸弹装药烤燃过程中热量传递除受到材料的物性参数影响之外,还与弹体尺寸、壳体厚度、装药结构等因素有关[12]。进行烤燃过程模拟计算研究时,主要考虑传热过程及内部装药的分解过程。因此,对模拟结果影响较小的结构进行简化,建立的二维轴对称计算模型如图1所示。其中网格大小为1mm,网格数量约为1.8×105个。

图1 航空炸弹装药简化模型

计算作出如下假设[13]:

(1)材料之间无接触热阻;

(2)炸药装药与钢制壳体之间无间隙;

(3)不考虑炸药相变的影响;

(4)材料物性参数假定为常量。

烤燃过程中的传热方程如式(1)所示:

(1)

式中:r和z分别为径向和轴向坐标;ρi、ci和λi分别为材料的密度、比热容和传热系数;下标i为材料编号,分别对应于钢制壳体、烧蚀涂层、隔热涂层和炸药装药;S为炸药反应的热源项。

假设炸药化学反应过程满足Arrhenius定律:

(2)

式中:v为化学反应速率常数;A为指前因子,s-1;E为活化能,kJ/mol;T为温度,K;R为气体常数,J/(mol·K);f(α)为反应机理函数。

热源项S的计算公式为:

S=ρQAexp(-E/RT)f(α)

(3)

式中:Q为化学反应放热,J/kg。

反应机理函数为:

f(α)=(1-α)n

(4)

式中:α为反应进度;n为反应级数。假设反应为零级,即n=0,则f(α)=1。

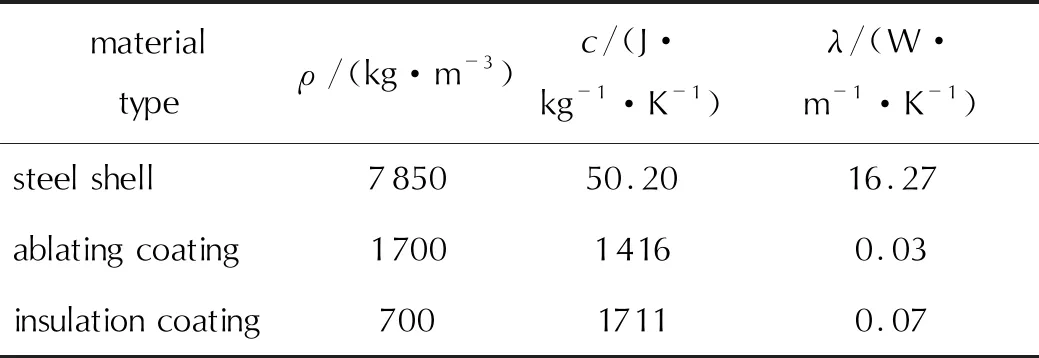

模拟计算时涉及到的材料物性参数如表1所示。

表1 材料物性参数

2 数值模拟和实验验证

2.1 快速烤燃

美军标MIL-STD-2105D中快速烤燃要求:从点火开始30s内火焰温度要迅速升高到550℃,随后在很短的时间内升高到至少平均温度为800℃并趋于稳定。

航空炸弹装药在快速烤燃过程中由火焰直接加热,在模拟时可以认为弹体装药由高温气体加热,建立的快速烤燃模型如图2所示,通过热空气对航空炸弹装药进行直接加热,模拟航空炸弹装药的快速烤燃过程。

图2 快速烤燃过程简化模型

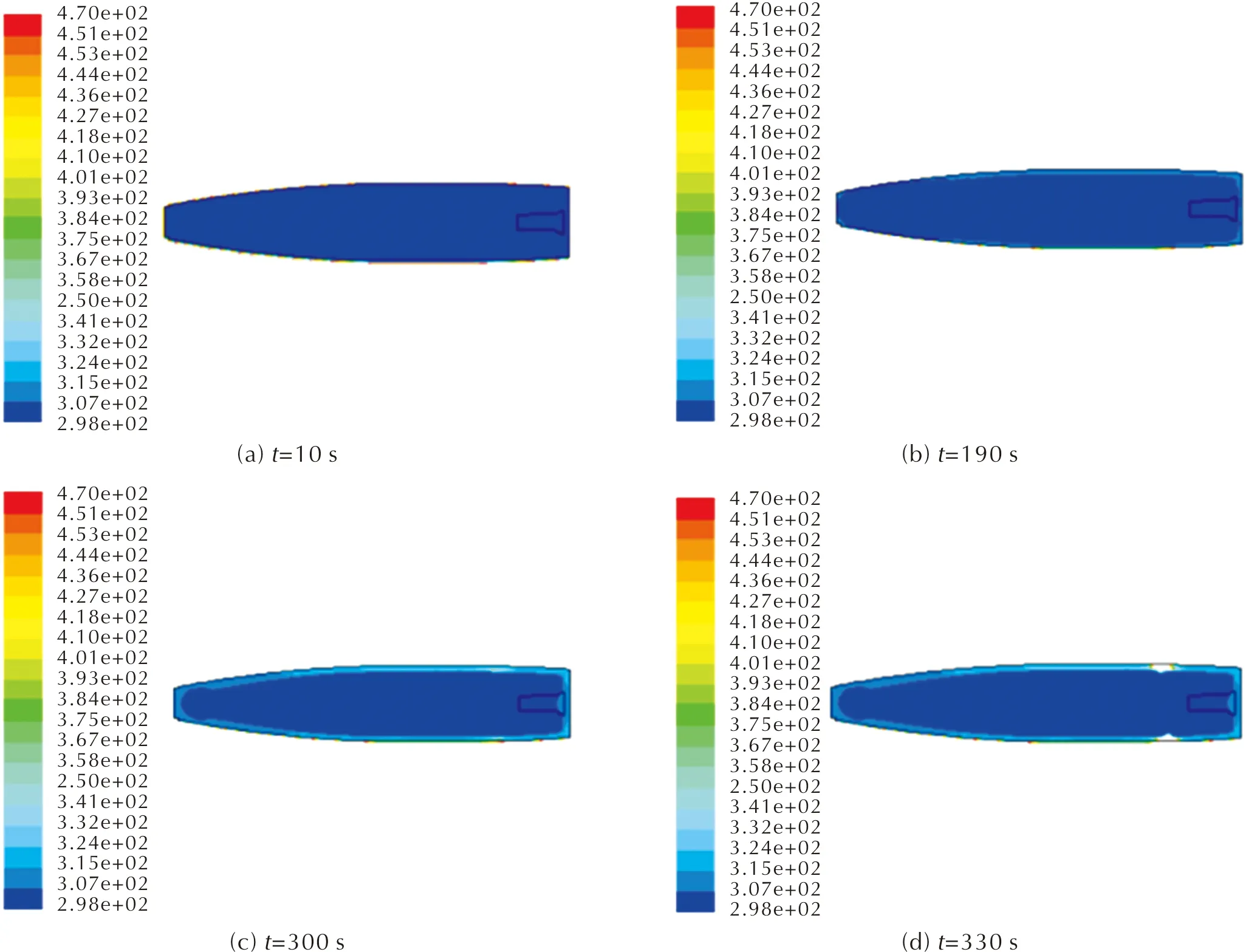

在快速烤燃过程中,火焰温度很高,而弹体温度较低,温差较大,这导致与壳体表面接触的炸药升温很快。但由于炸药传热系数较小,导致装药内部温差较大,温度分布始终保持向内递减的温度差。不同时刻装药的温度云图计算结果如图3所示。可以看出最终发生反应的时间为330s,反应位置在与壳体接触的尾部装药处。

图3 快速烤燃过程中温度随时间的变化过程

图4为快速烤燃实验结果,发生反应时间为348s,模拟结果为330s。两者对比,可以看出反应时间的模拟结果与实验结果相符,误差约为-5.2%。表明建立的模型可以模拟航空炸弹装药的快速烤燃过程。

图4 快速烤燃试验结果

2.2 慢速烤燃

美军标MIL-STD-2105D中慢速烤燃要求:(1)以5℃/min升温至50℃,保温8h,再以3.3℃/h升温,直至发生反应;(2)以3.3℃/h升温直至发生反应。在慢速烤燃过程模拟计算时设置相同的升温曲线,同时设置监测点记录温度随时间的变化过程,监测点位置如图5所示。

图5 慢速烤燃温度监测点位置

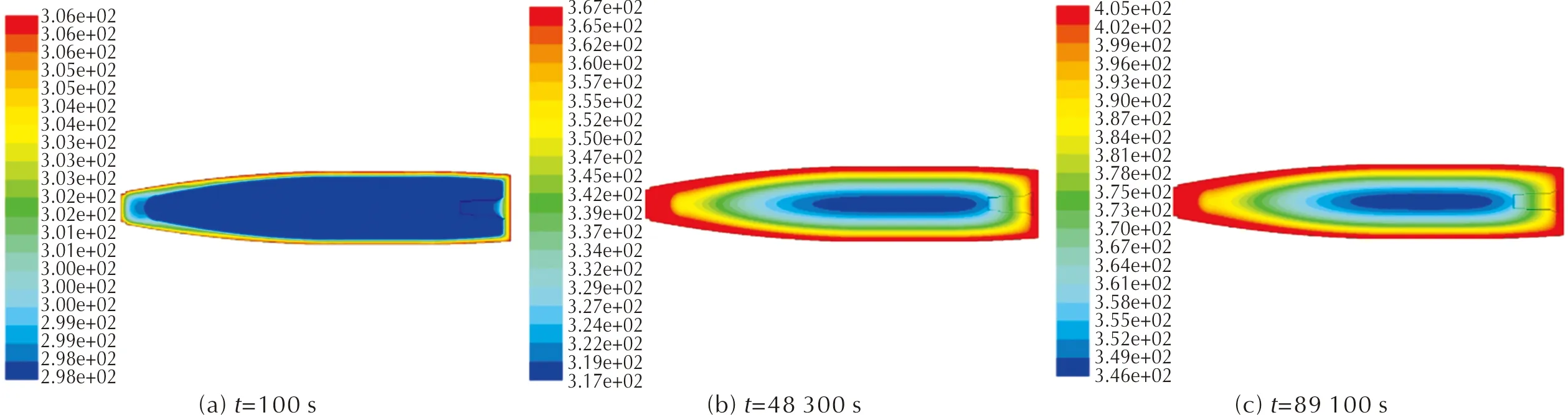

在慢速烤燃起始阶段,温度变化主要由热传导引起,外部为加热源,因此在靠近壳体附近炸药温度较高,呈现出向内逐渐降低的趋势。由于壳体与炸药装药之间涂有烧蚀涂层和隔热涂层,对外部热量传递起到了较大的阻隔作用,而且弹体的结构尺寸较大、炸药传热系数较小,因此导致炸药装药内部的温差较大。图6为慢烤初始加热阶段装药温度云图变化过程。

图6 慢烤起始阶段时温度随时间变化过程

随着温度的升高,与壳体接触的炸药装药达到分解温度,发生反应释放热量,热量向内部装药和外部介质传递。温度逐渐升高,分解速率加快,产生的热量来不及向周围传递,导致热量积累,最终高温区域逐渐稳定,直到发生反应。由于该航空炸弹装药的结构尺寸较大,内部温差较大,最终反应位置在比较靠近尾部的位置。开始分解后炸药装药内部的温度分布变化如图7所示。

图7 装药开始分解后温度随时间的变化过程

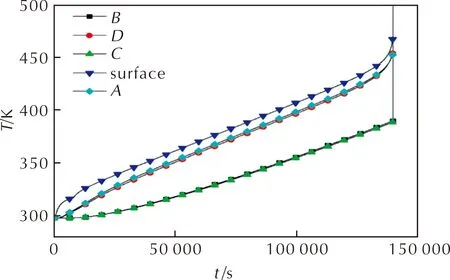

在弹尾A、尾部中段B、中心C及弹头D处设置4个监测点,各监测点温度随时间的变化关系如图8所示。

图8 慢速烤燃过程中温度的变化曲线

由图8可知,与观测到的温度云图现象一致,装药中心处温度升高较慢,靠近壳体处温度升高较快,最终发生反应的位置在靠近尾部的A点。

图9为慢速烤燃实验结果,通过分析壳体残片,发生反应的位置在尾部。表2为慢速烤燃试验结果对比。由表2可知,模拟结果与实验结果一致,反应时间的误差约为1.2%,反应温度的误差约为4.2%。这说明建立的模型可以模拟航空炸弹的慢速烤燃过程。

图9 慢速烤燃实验后回收的壳体

表2 慢速烤燃模拟与实验结果对比

3 装药慢速烤燃过程响应特性的影响因素分析

3.1 传热系数的影响

通过控制变量法,结合常用炸药的传热系数变化范围,对不同传热系数时慢速烤燃过程进行模拟分析,计算了传热系数分别为0.1、0.3和0.5W/(m·K)时的慢速烤燃过程,计算结果如图10所示。图中分别给出了反应前1.5h和发生反应时的温度分布状态。

图10 传热系数对慢速烤燃的影响

由计算结果可见,随着传热系数的增大,热量向装药内部传递的速度加快,导致装药内部温度快速升高,温差减小。装药整体温度升高,导致参与分解的装药量增大,从而使反应时间提前。同时随着传热系数的增大,反应位置向装药内部移动,从靠近壳体的尾部位置转移到头部热点处。

3.2 比热容的影响

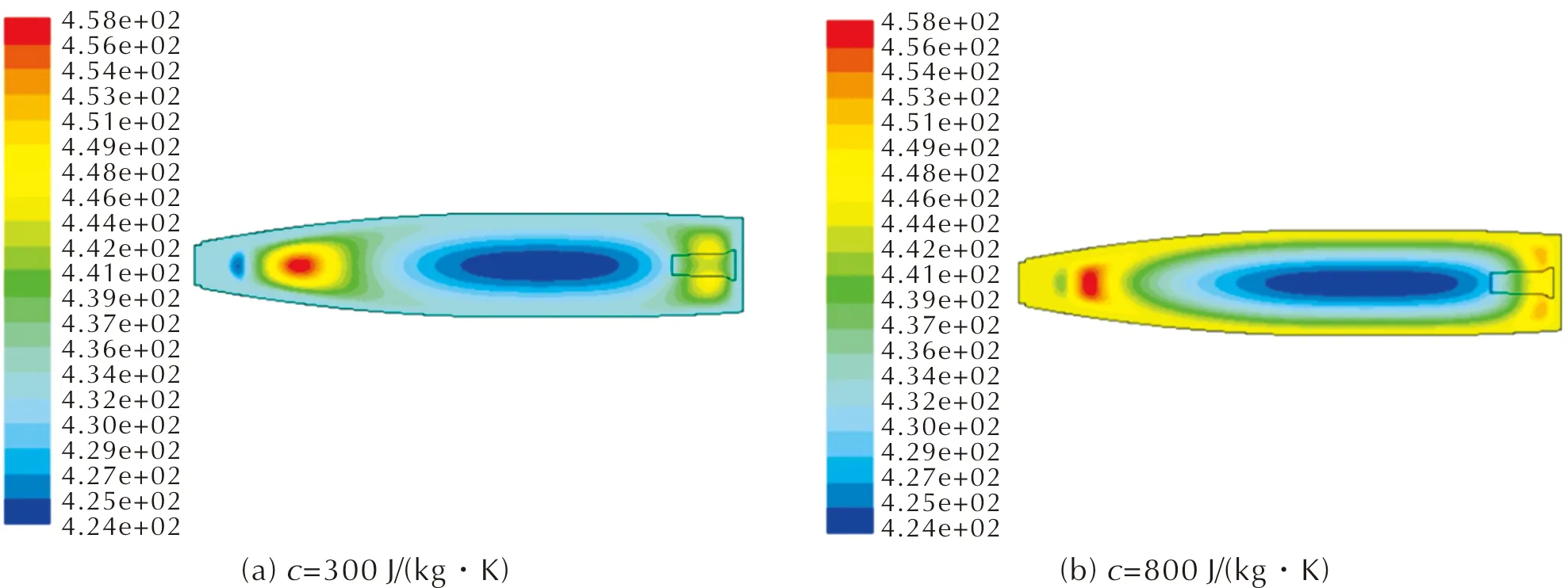

采用控制变量法,研究炸药比热容变化对慢速烤燃的影响,分别计算了比热容为300、800、1100及1300J/(kg·K)时的慢速烤燃过程,发生反应时的温度分布如图11所示。

图11 比热容对慢速烤燃的影响

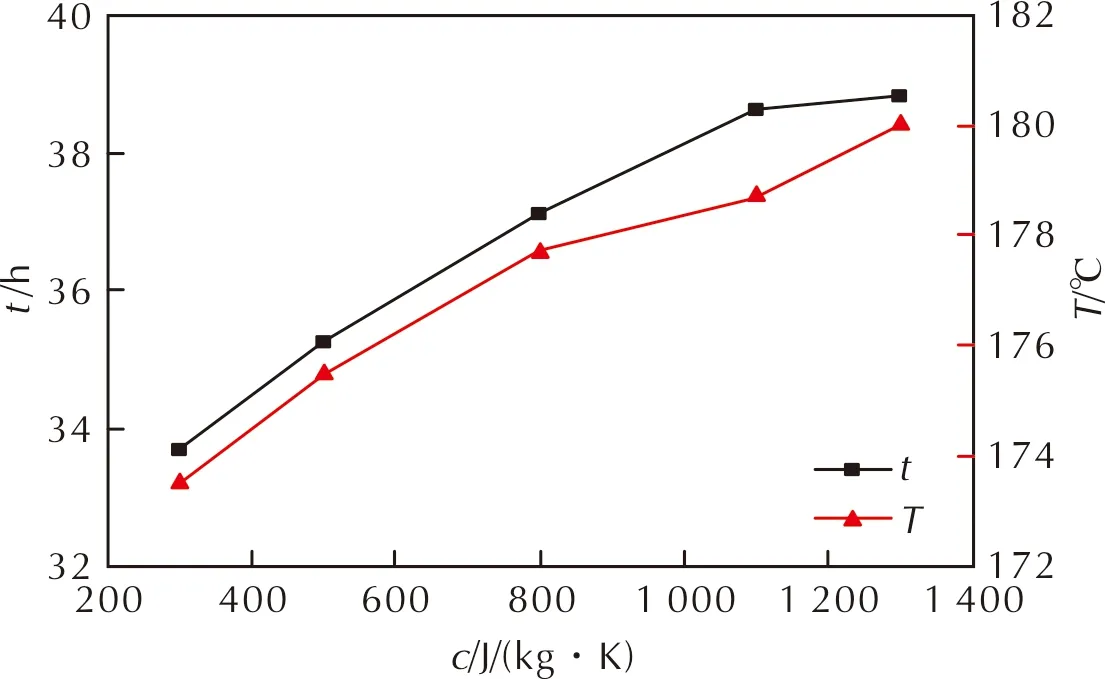

图12给出了反应时间及反应温度随炸药比热容的变化过程。从图12可以看出,随着比热容的增大,发生反应的时间推迟。究其原因,是因为随着比热容的增大,装药升高相同的温度需要更多的热量,而更多的热量则需要更长时间的加热,这就使得装药发生反应的时间相应延长。此外,最先发生反应的位置也产生了变化,随着比热容的增大,装药反应位置由前半部转移到后半部,反应温度也有所升高。这是由于随着比热容的增大,装药的整体升温速率变慢,从而导致装药的整体温度分布发生变化,装药当中温度最高的区域由前半部分逐渐向后半部分转移,从而使装药当中发生点火反应的区域也发生了转移。

图12 反应时间及反应温度与比热容的关系

4 结 论

(1)针对航空炸弹装药的热安全性问题,开展了快速烤燃和慢速烤燃实验,建立了计算模型,计算结果与实验结果吻合良好,表明所建立模型可以较好地模拟航空炸弹的快速烤燃和慢速烤燃过程。

(2)炸药传热系数和比热容变化对慢速烤燃过程均有较大影响;随着传热系数的增大,反应位置向装药内部移动,反应温度呈下降趋势,反应时间提前;随着比热容的增大,反应位置向壳体表面移动,反应温度呈上升趋势,反应时间延长。