“双碳”目标下煤电机组低碳、零碳和负碳化转型发展路径研究与实践

2022-07-04冯伟忠李励

冯伟忠,李励

(1.上海申能电力科技有限公司,上海市 浦东新区 200137;2.上海外高桥第三发电有限责任公司,上海市 浦东新区 200137)

0 引言

发电行业是主要的碳排放源之一,在碳达峰、碳中和“3060”目标(即“双碳”目标)下,我国已明确了未来大力发展低碳新能源,尤其是风力、太阳能(以下简称“风光”)发电的方向,并提出了2030年风光发电总装机容量达到12亿kW以上的发展目标[1-2]。据统计,截至2020年底,我国风光新能源装机容量合计5.3亿kW,距离2030年的目标还有至少6.7亿kW的差距,表明风光新能源电力将在未来10年乃至更长的时间内高速发展,逐渐成为我国电力供应的主力之一[3-4]。

但需要指出的是,风光新能源发电量比例的提高不可避免会带来电网安全方面的一系列问题,主要可以归纳为以下3类:1)风光新能源受自然条件影响,随机性强且不可调,给电网日常运行调节带来严峻挑战;2)风光新能源因无转动惯量、缺乏无功调节能力等缺陷,对于电网电压、频率波动以及短路故障的适应能力较差,容易脱网,导致恶性循环;3)发生极端天气等“黑天鹅”事件(如2008年我国南方雪灾和2021年3月美国德州雪灾)时,风光新能源和现有储能技术均无法保障电网安全和社会用电[5-7]。此外,风光新能源也无法解决我国大量且持续增长的工业供热和居民供暖需求。

面对上述问题,我国总装机容量约11亿kW的煤电机组可以发挥出其独特优势。例如,在电网日常运行调节方面,煤电机组灵活可调的特点可以有力地支撑电网对于新能源的消纳和频率的调节;煤电机组汽轮发电机转子提供的转动惯量可以有效平抑电网频率波动,而且无论煤电机组负荷多低,即使到了20%,转动惯量也仍然是100%;煤电机组还可以提供可观的电压(无功)调节能力,且机组负荷越低,无功调节能力反而越大。

“双碳”目标提出后,关于我国煤电的问题,业内曾经有过广泛的讨论,主要有以下2种观点:一是尽快退出,需要在2045年前关停我国所有煤电[8];二是在相当长时间内继续保有相当容量的煤电,但同时推动煤电的低碳转型发展。前一种观点在近些年一度影响了舆论和实践,出现了针对煤炭和煤电的“运动式减碳”现象。然而,2021年初我国出现了多省份的缺电,8、9月份发展到全国大范围持续缺电,尤其是东北地区甚至发生了“紧急拉闸限电”情况,再次为我国的电力供应和电网安全敲响了警钟,也让全国上下重新认识到煤电对于保障电网安全难以替代的“压舱石”作用[9-11]。

通过归纳分析可以发现,我国发电行业低碳化发展实际上遇到了2方面的困局和矛盾。一方面,风光新能源属于近零碳电源,在低碳方面优势明显,然而其对电网的安全稳定性带来了巨大的挑战,一旦比例超过临界值,即使加上费用相对高昂的抽水蓄能或者电化学储能,也无法真正保障电网的安全。另一方面,煤电可靠、可调的突出优点让其成为电网十分青睐的发电形式,是真正意义上的“压舱石”,然而高碳排放又是其短板。根据联合国政府间气候变化专门委员会的相关研究,风电、光伏发电的二氧化碳排放强度典型值分别是12、48 g/(kW·h);相比较而言,煤电的二氧化碳排放强度典型值高达1 001 g/(kW·h)。我国煤电机组经过多年的高效化发展,煤耗目前处于国际领先水平,但其平均碳排放值也达到了800 g/(kW·h)以上,相比于风光新能源高出了一个数量级。

经过长期研究和实践探索,笔者认为,煤电机组基于现有相关技术体系,完全可以通过“三步走”战略逐步实现低碳化、零碳化乃至负碳化发展,从而转型成为具备目前煤电所有优点且补齐碳排放短板的优质新能源,成为我国未来低碳电力供应的中坚力量。本文按照“三步走”的顺序介绍相关研究和应用成果,以期为业内提供煤电零碳化转型的系统化新路径,引导更多技术团队参与到相关技术研发和实践中,为煤电行业乃至全国的“双碳”目标作出应有贡献。

1 低碳化——技术减碳

1.1 煤电机组技术减碳的主要方向

过去的十多年间,通过“上大压小”持续推动煤电机组结构优化,我国煤电机组平均煤耗水平目前在世界上已属较优,但仍然有较大的节能降耗空间。同时,在低碳风光新能源持续高速发展的背景下,煤电机组正经历从基础性电源向调节性、保障性电源转变的过程。

在上述形势下,煤电机组主要需要通过2个方面实现低碳化发展:一是通过节能降耗实现自身减碳,即降低机组供电煤耗,在生产相同电量的同时消耗更少煤炭;二是通过深度调峰实现结构减碳,即在风光新能源发电负荷高时配合运行在超低负荷,降低发电行业整体碳排放强度的同时发挥兜底作用,保障电网安全。

本文把煤电机组通过节能降耗和深度调峰实现碳减排统称为“技术减碳”。值得强调的是,随着“双碳”目标下煤电从基础性电源加速向调节性、保障性电源转变,节能降耗也需要重视全负荷(尤其是低负荷)下的节能降耗。同时,节能降耗应是全寿命周期有效,即长期保效。

1.2 现役煤电机组的技术减碳

1.2.1 现役亚临界机组的减碳压力和困难

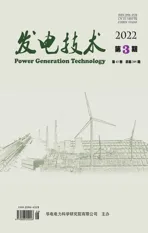

据笔者技术团队调查统计,截至2020年底,我国燃煤发电机组装机容量约10.8亿kW,其中亚临界机组为3.56亿kW,占比最大,如图1所示。

图1 我国现役发电机组装机容量结构Fig.1 Proportion of installed power generation capacity in China

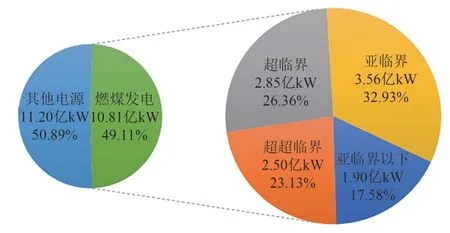

对于亚临界及以上参数(超临界、超超临界)机组,由于亚临界机组蒸汽参数低、汽轮机通流效率普遍较低、投产时间相对最长,因此煤耗相对最高,节能降耗压力最大,如图2所示。

图2 现役煤电机组实际煤耗水平(纯凝机组)与达标目标值之间的差距Fig.2 Gap between actual coal consumption rate level(without heat supply)of existing coal-fired power units and target value

除了煤耗相对较高,现役亚临界机组能够正常运行的最低负荷普遍高于40%,难以满足电网未来对煤电机组深度调峰能力的要求[12-13]。

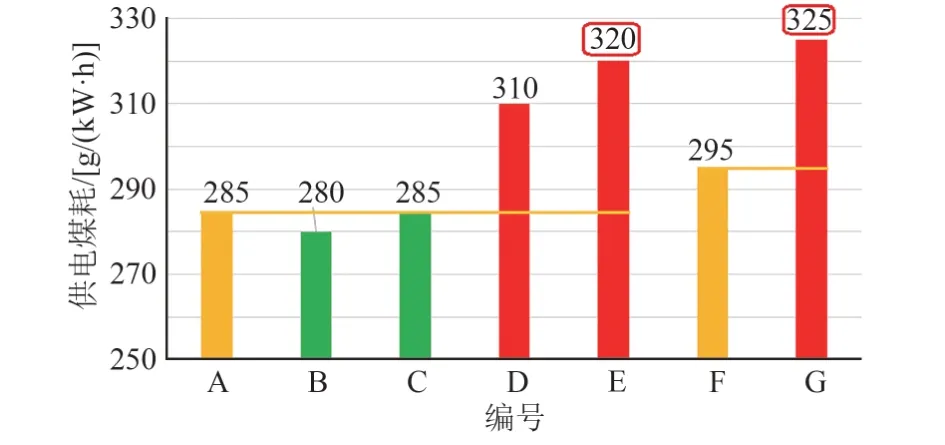

近年来针对亚临界机组改造提效的各种技术方案不断被提出,但均存在明显的短板。如常规汽轮机通流改造,节能收益典型值为10 g/(kW·h)左右[14-15],远无法达到相关煤耗要求,且普遍难以保持长期高效运行。例如,某电厂的4台30万kW亚临界汽轮机实施通流改造后仅2年,其改造的节能收益已所剩无几,如图3所示。

图3 某电厂30万kW亚临界汽轮机投产后热耗变化情况Fig.3 Turbine heat rate changes of a typical 300 MW subcritical unit after commercial operation

主/再热蒸汽升温至566/566℃的改造节能效果仅比常规通流改造多3~5 g/(kW·h)[16],性价比相对更差,在个别案例后并无后续。同时,上述改造方案对于机组的深度调峰能力均无提升。

全面系统地解决现役亚临界机组在大幅节能提效、长期保效和深度调峰等方面的突出需求,需要创新性和系统性的方案。

1.2.2 高温亚临界综合升级改造技术研发

高温亚临界综合升级改造技术的关键是保持机组压力基本不变,把机组主蒸汽和再热蒸汽温度均提高到600℃水平,其结合创新先进的汽轮机和锅炉改造技术,可大幅提高机组经济性[17]。在此基础上,同步全面优化热力系统并加载“广义回热技术”“烟气余热回收利用技术”“弹性回热技术”和“固体颗粒侵蚀综合防治技术”等已经在上海外三电厂等项目上取得成功应用的一系列专项节能减排和保效技术[18-19],能够进一步降低机组全负荷煤耗,保持机组长期高效运行,还有降低机组启动能耗、运行成本等附加收益。与此同时,利用改造的有利条件,还同步加载配套研发的深度调峰系列技术,可使机组的深度调峰能力产生质的提升。

经测算,高温亚临界综合升级改造技术在300 MW等级亚临界机组上实施,改造后额定工况下供电煤耗可低于290 g/(kW·h)(按纯凝机组,不计供热),在此基础上,机组年平均运行煤耗有望明显优于“6年行动计划”310 g/(kW·h)的要求。

1.2.3 高温亚临界综合升级改造应用成果

鉴于高温亚临界综合升级改造方案突出的先进性、示范性和性价比,该方案2017年率先在徐州华润电厂#3机组(320 MW典型亚临界机组)上实施改造。该项目于2019年8月10日一次性顺利通过168 h试运后投产。经过外方和中方2批第三方性能试验单位的独立测试,该项目取得了如下明显成效:

1)改造后机组在额定工况下供电煤耗平均值为285 g/(kW·h),比改造前降低了35 g/(kW·h),即效率水平提高了10%以上。该效率水平超过了所有现役超临界机组,达到了超超临界机组水平。从投产后运行2年多的数据来看,机组的效率保持情况良好。

2)机组深度调峰性能得到质的提升,在不投油或等离子助燃并保持超低排放的条件下,机组最低稳定运行负荷能力达到19%(改造前为55%),由电网指定的专业试验单位进行了20%~100%深度调峰认证试验。该成果提前11年达到了国家科技部和能源局提出的“2030年煤电机组实现20%~100%深度调峰”发展目标。

除了大幅提效10%以上和实现20%深度调峰这两大突破之外,高温亚临界综合升级改造还具有诸多突出优点,例如:改造后高温部件寿命重置,配套常规部件和设备的正常保养更换,使机组具备大幅延寿的技术条件;对于30万kW等级亚临界机组改造典型费用为3.5亿元,考虑到在节能降耗、深度调峰和延寿方面的质变提升,改造具有高性价比;改造方案高度定制化设计,专利专有技术还可以同时解决诸如空预器冷端堵塞腐蚀、因煤种灰熔点较低而导致的受热面结焦、热电联产机组的热电解耦困难等突出问题[20-25],实现改造一步到位。

此外,改造原则上保留亚临界机组的锅炉汽包和汽轮机调节级,使得机组优异的调频响应性能得以保留,且对运行人员而言大幅降低了学习成本,有利于改造后机组的平稳安全运行。

1.2.4 亚临界机组技术减碳经济性比较分析

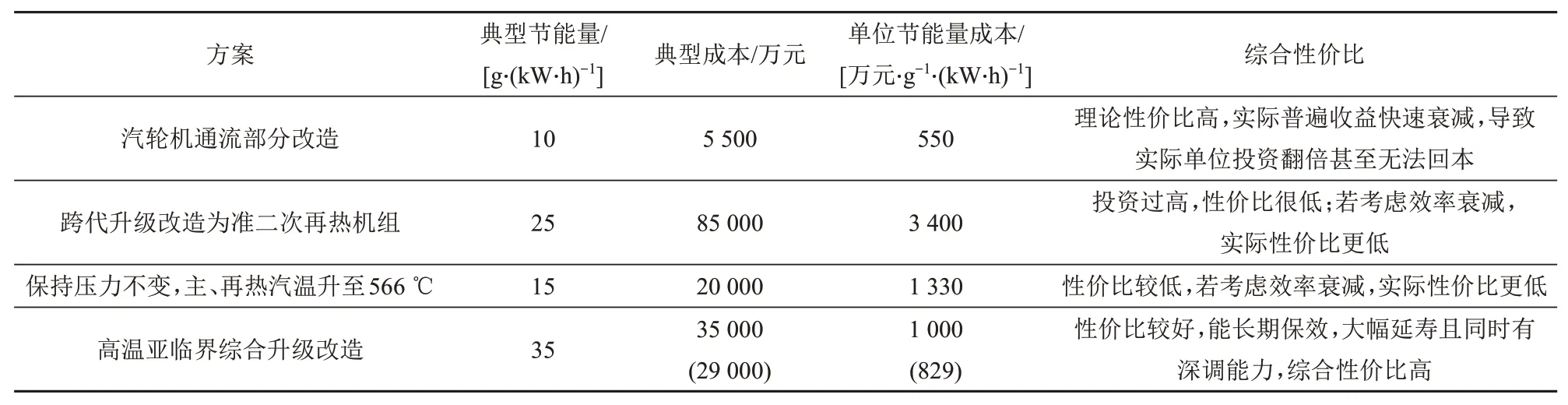

以典型30万kW亚临界机组为例,常规汽轮机通流改造、跨代升级改造、升温至566℃改造和高温亚临界综合升级改造等节能减碳技术的改造性价比情况如表1所示。

表1 典型30万kW亚临界机组节能降耗技术的性价比比较Tab.1 Cost performance comparison between typical energy-saving technologies of 300 MWsubcritical coal-fired power units

需要说明的是,根据中电联相关研究,煤电机组深度调峰改造的单位成本典型值为500~1 500元/kW。由于高温亚临界综合升级改造的同时可以有效提升机组深度调峰能力,典型值为腾出20%机组容量,则对于30万kW亚临界机组,可腾出6万kW容量,按深度调峰改造成本平均值1 000元/kW进行计算,则等效深度调峰改造价值为6 000万元。

1.2.5 高温亚临界综合升级改造技术延伸和拓展

高温亚临界综合升级改造的技术路线可拓展到亚临界参数以下机组和超临界机组,相关技术方案已完成研发储备。

据测算,亚临界以下参数机组节能幅度更大,对典型高压参数热电联产机组甚至可达到30%以上,供电煤耗降低幅度可达100 g/(kW·h)。超临界机组额定工况下供电煤耗可降低至269 g/(kW·h),相当于目前国内百万千瓦常规设计的二次再热超超临界机组水平,同时可实现安全环保经济的20%~100%深度调峰。

1.3 新建煤电机组的技术减碳

国家煤电示范项目——申能淮北平山二期1 350 MW二次再热超超临界机组(简称“平二项目”),采用国际首创的高低位双轴汽轮机布置专利技术,该技术大幅缩短了昂贵的高温高压管道,并相应降低了管道系统的压力和散热损失,提高了机组效率,这对二次再热机组尤为有利。与此同时,还系统性地集成了众多“升级版”上海外三电厂技术和新研发的节能减排技术。该项目额定工况下供电煤耗设计值低于251 g/(kW·h),将创造新的煤电效率世界纪录[26]。在深度调峰方面,该机组在调试期间就已实现了20%负荷安全环保运行,在线数据表明机组在20%负荷下煤耗仅比额定工况升高约70 g/(kW·h)。

在汽轮机高低位分轴布置二次再热技术的基础上,通过进一步研究开发储备了汽轮发电机本体全高位单轴布置二次再热超超临界技术。该技术作为高低位双轴布置技术的升级版,除了能全面传承高低位双轴机组的一系列创新技术外,还能极大地缩短第二次热再蒸汽管道,进一步提高效率、降低技术难度、简化系统、降低投资,最大限度地发挥二次再热技术的优势,弥补其短板。该技术还全面突破了因700℃镍基合金异常昂贵而导致的机组造价暴增的瓶颈[27],为未来700℃机组进行了超前性技术储备。考虑到我国在高温材料研发方面的短板,这一技术储备具有重大战略意义。

2 零碳化——燃料脱碳

2.1 燃料脱碳的必要性

降低煤电机组碳排放,依靠节能降耗和深度调峰只是走出了关键的第一步,煤电机组的零碳化发展仍然任重道远。即便是热电联产的背压机,其理论效率接近100%,即理论供电煤耗接近123 g/(kW·h),对应碳排放仍超过300 g/(kW·h),相比风光新能源50 g/(kW·h)以下的水平,仍有数量级的差距。

考虑到我国煤电机组巨大的体量,对于超40亿t/a的二氧化碳排放量,如果单靠碳捕集、利用和封存(carbon capture,utilization and storage,CCUS)技术,基本不可能实现零碳排放的目标。

因此,若煤电机组无法实现燃料脱碳,则基本无法实现零碳化发展。然而,针对煤电机组的燃料脱碳,国际上已经有20多年的成功实践经验和成果。

2.2 煤电机组燃用生物质颗粒燃料实现减碳和零碳的成功经验

燃煤电厂掺烧或纯烧生物质发电可以显著降低碳排放,而100%纯烧生物质被视作近零碳排放。据调研,纯烧生物质的二氧化碳排放强度典型值为18 g/(kW·h),与风电基本相当。

欧盟国家从20世纪末开始研发和实践火电厂燃用生物质发电,目前已积累了20年的经验。全世界现在共有150多个大容量燃煤电厂燃用生物质发电的实例(包括超超临界机组),其中100多个在欧盟国家。经过多年的技术发展和比选,除少量生物质气化炉项目外,目前欧洲大型火电厂燃用生物质发电的主流技术路线还是燃用生物质颗粒(wood/straw pellets)[28-30],如图4所示。生物质颗粒经过研磨制粉后,通过专用或与煤粉共用的燃烧器喷入煤粉炉中直接燃烧发电,掺烧比例依据需要可从0~100%进行设计。

图4 加工成型的生物质颗粒燃料Fig.4 Processed biomass pellet fuel

例如,英国的Drax电厂目前已经实现4台660 MW亚临界机组100%燃用生物质颗粒发电,是世界上最大的低碳生物质电厂,如图5所示。据测算,Drax生物质燃料同等发电量相对于燃煤,每年减排二氧化碳1 200万t,相当于英国所有汽车年碳排放量的10%[28,31-32]。

图5 英国Drax电厂的生物质颗粒储仓及输运系统Fig.5 Biomass fuel storage and transport system of Drax power plant in the UK

燃煤电厂燃用生物质颗粒发电,可以最大限度地保留煤电的主要设备和系统技术,改造范围基本上限于生物质颗粒燃料的储存、输运,以及锅炉的制粉燃烧系统,因此在技术可行性上没有问题。

在技术经济性方面,根据调研,国内正在实施的某660 MW燃煤机组掺烧生物质颗粒改造项目,其改造成本约为3 000元/kW。与之相比,生物质气化后燃烧发电的成本一般为5 000元/kW,且难以大型化,因此,燃煤电厂燃用生物质颗粒发电具有较高的性价比。

实际上,从能源利用的角度来看,生物质是一种“光储能”的方式,与燃煤电厂相结合后,拥有目前电化学储能、抽水蓄能等“电储能”方式难以媲美的优点。当燃煤电厂掺烧甚至纯烧生物质颗粒后,该电厂就部分或全部地转变为可再生能源电厂,并且具备煤电可靠、稳定和灵活可调的优点,某种意义上是一种远比风光新能源更优质的低碳新能源。

2.3 生物质颗粒燃料产业化生产的可行路径

风电、光伏和生物质发电曾被誉为我国非水可再生能源的三颗明珠。然而近年来风电和光伏发电发展迅速,生物质发电却发展缓慢。究其原因,生物质规模化生产的困局是其最大的瓶颈,若无法有效解决,在我国大规模推广煤电机组燃用生物质颗粒以实现零碳化也无从谈起。

若能突破农业秸秆收集利用的局限,运用现代科技解决植物储能的高效化和规模化,研发出高效、廉价、对土地和环境适应性强的储能植物,并推动其作为独立产业大力发展,局面将豁然开朗。一旦将植物定义成“光储能”的一种方式,产业的需求及科技进步就会产生巨大的推动力。十多年来,风光新能源的快速发展即是例证,光伏板的转换效率已从原来5%提升至目前约25%,提高了4倍[33]。

实际上,近年来国内关于“光储能”的研究工作已有不少进展。据报道,通过基因改良培育出的高效光储能植物——超级芦竹,已经在国内开始推广应用。其“光储能”效率很高,所生成的高能量密度的干植物量达7.5~50.0 kg/(m2·a)。采用智能机械化种植、收割、打捆、运输,可实现大规模、低成本生产。用其制成的生物质颗粒,热值达16 700~18 800 kJ/kg,可替代动力煤,且环保性好,同时有较好的价格竞争力。折算标煤产量为4.29~9.65 kg/(m2·a),平均值为6.96 kg/(m2·a)[28]。

按我国目前发电带供热用标煤19亿t/a,超级芦竹制成生物质颗粒燃料产量6.96 kg/(m2·a)测算,仅需约0.27亿hm2土地即可满足。我国除基本农田1.2亿hm2外,还有边际土地1.67亿hm2、盐碱地1亿hm2、草原3.33亿hm2,仅边际土地和盐碱地就共计2.67亿hm2,是0.27亿hm2的近10倍[34]。因此,我国有足够的非耕种土地可以用来种植类似超级芦竹这样的植物,足够支撑近10倍于目前11亿kW装机容量的煤电机组完成向零碳生物质火电的历史性转型,作为新能源的新型零碳生物质火电装机总量将不再受限制,可为早日实现以新能源为主体的新型电力系统作出巨大贡献。

据调研了解,目前国内规模化的生物质颗粒燃料成本换算成标煤的典型值为1 500元/t,超级芦竹可以达到1 100元/t。随着近2年煤炭价格持续攀升,不少地区标煤单价已经超过1 000元/t,生物质颗粒燃料在成本方面的劣势已经大大减弱,在有些地方甚至还呈现出优势。

如果生物质颗粒燃料实现规模化生产,其成本将进一步降低,零碳生物质火电的发电成本可能与风光新能源相当,则零碳生物质火电将在低碳、低成本、稳定可靠、灵活可调等方面形成相对风光新能源的比较优势,与后者形成良性竞争和共同发展,一起为我国实现“双碳”目标作出更大贡献。

3 负碳化——烟气脱碳

煤电机组的烟气脱碳技术主要指CCUS技术,CCS即碳捕集和封存(carbon capture and storage),而CCUS又增加了利用(utilization)这一选项。CCUS技术主要分为燃烧前捕集技术、富氧燃烧技术和燃烧后捕集技术,其中适用于煤电机组的主流技术路线是燃烧后捕集技术,即烟气捕集技术[35-36]。

在“双碳”目标大形势的推动下,CCUS技术的发展、示范和推广应用已经在加速。截至2018年底,我国已建成或运营的万吨级以上CCUS示范项目约13个,处于准备阶段的大规模全流程的集成项目有14个,规模大多在100万t以上[37]。国家能源集团国华锦界电厂15万t/a燃烧后CCS装置已经于2021年6月通过168 h试运投产。预计到2050年,火电机组CCUS技术很可能发展到可大规模商业应用的阶段。届时,煤电机组在充分完成技术减碳(节能降耗和深度调峰)和燃料脱碳(燃用生物质)的基础上,可全面应用CCUS技术实现负碳化。

2020年,我国燃煤电厂发电和供热碳排放超过40亿t,如此大的体量,考虑到CCUS技术是高耗能和高成本的技术,如果没有进行燃料脱碳,即在最大限度技术减碳的基础上,再燃用生物质颗粒,从而大幅降低碳排放绝对量,则仅单纯依靠CCUS技术来实现对超40亿t二氧化碳的中和,是不可想象和无法实现的。

CCUS技术若单独使用,仅可实现减碳化,最多实现零碳化。但若在高效发电的基础上,采用较高比例的生物质颗粒燃料,再加上较高回收率的烟气脱碳,只要机组的烟气脱碳比例高于其剩余的燃煤比例,就可以实现负碳化。例如,若某台煤电机组已实现纯烧生物质,则为近零碳排放,进一步加载CCUS技术,其烟气的减碳部分就是纯负碳排放,这样可以为其他行业贡献碳排放额度(如航空),从而为全社会碳中和作出更大贡献。

然而,CCUS技术仍然是个高成本、高耗能技术。根据2021年7月23日,生态环境部环境规划院组织召开的《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)——中国CCUS路径研究》,我国CCUS技术整体处于工业示范阶段,目前规模较小,成本高昂。随着技术的发展,我国CCUS技术成本未来有较大下降空间,预计到2030年,我国全流程CCUS技术成本(按250 km运输计算)为1 t二氧化碳310~770元,到2060年,将逐步降至1 t二氧化碳140~410元。

现有CCUS技术一般消耗20%甚至更多的电力[38],这相当于供电煤耗要相应上升至少20%。对于煤耗为251 g/(kW·h)的平二1 350 MW机组,采用CCUS脱碳后的综合煤耗达到300 g/(kW·h)。而对于煤耗为340 g/(kW·h)的亚临界机组,采用CCS脱碳后的综合煤耗会高达408 g/(kW·h)。由此可见,效率越高的燃煤机组,相对而言,应用CCUS技术的脱碳压力越小、成本越低,应用后的整体能耗水平也越好。

因此,如果要大范围应用CCUS技术实现燃煤(生物质)机组的负碳化,则机组的高效化、深度调峰能力和燃料脱碳是重要前提。

4 结论

1)在“双碳”目标下,未来我国和全球的电力结构将发生巨大改变,风光新能源快速发展,煤电的定位发生改变,任务和挑战也随之改变。研究认为,放弃煤电是不科学的,但逐步“弃煤”是可行的。从保障国家能源安全、电力和热力供应安全的战略角度,煤电需要低碳、零碳甚至负碳发展,并护航风光新能源更好地发展,在我国能源电力的碳中和转型过程中发挥其优势和关键性作用。

2)通过煤电碳中和的“三步走”战略,煤电完全可以转变成为更优质的生物质火电新能源,实现零碳甚至负碳排放,从而为尽早实现以新能源为主体的新型电力系统作出贡献。

3)煤电的节能降耗和深度调峰不仅是技术减碳的重要组成部分,也是燃料脱碳、烟气脱碳的基础。我国煤电无论是新建机组还是现役改造,在节能降耗方面还有很大的潜力,应该是现阶段主抓的方向,也是未来持续努力的方向。

4)为促进生物质颗粒掺烧甚至纯烧的推广应用,建议制定相关政策促进生物质颗粒的产业化和规模化,从育苗、种植、生产、输运和使用等环节扶持壮大相关产业,打通难点、堵点。