竹条螺钉连接节点性能试验研究

2022-07-03彭慧

彭慧

(浙江大学建筑工程学院,杭州 310058)

0 引言

中国是世界上竹资源最丰富的国家,素有“竹子王国”之称,据第8次森林资源调查(2014)结果显示,中国竹林面积601多万公顷[1]。竹子作为可再生材料相比于钢筋混凝土以及砖石材料都更为低碳环保,具有保护环境的优势[2,3]。竹子具有强度高、弹性好、性能稳定、强度和刚度高于木材等优点[4,5],同时由于其生长周期快、价格低廉,近年来被广泛用于建筑材料[6,7]。

竹结构建筑中,连接节点对结构整体的稳定性和安全性有着至关重要的作用,节点构造问题是现在原竹建筑发展的主要制约因素[8]。竹管的几何不均匀和空心薄壁的特性导致其连接起来较为复杂,竹条相较于竹管柔韧性更好,更易加工和连接,越来越多以竹条为受力构件的竹结构被设计和使用。Villegas等[9]设计了由竹管和竹条组装而成的桁架,通过设计新型的钢夹以实现顶部和底部竹管与对角线和垂直竹条元件之间的连接,并进行结构测试,试验结果表明该结构具有良好的受力性能。Garcia等[10]对螺栓和钢垫板连接的竹条梁进行加载试验,试验表明梁的破坏主要是由竹条受压屈曲导致,而连接节点并未失效,证明了竹条螺栓连接节点的可靠性。

目前对于竹条连接节点的相关规范设计和研究较少,为了提供一种竹条方便快捷的连接方式,文中将通过对竹条螺钉连接节点顺纹加载试验,研究竹条螺钉连接节点的破坏方式和极限承载力,讨论螺钉直径、端距、中距等因素对极限承载能力和破坏形式的影响,为此类原竹结构螺钉节点连接的工程应用提供依据。

1 试验设计

1.1 试验材料

试验所用材料包括竹条、304自攻螺钉、不锈钢片。

竹子采用中国种植面积最广的毛竹,竹龄为3~4年,产地为安吉。竹筒开片后经粗刨加工及防护干燥处理,含水率为18%,竹条厚度为7mm,经切割后长度为100mm,宽度选用24mm和40mm。自攻螺钉采用304不锈钢十字沉头螺钉,包括3、4、5、6mm这4种规格。钢片采用厚2mm、宽40mm、长120mm的不锈钢片,自行设计后由工厂定做,根据设计的螺钉孔的尺寸位置进行打孔,方便与竹条连接。

1.2 试件设计与分组

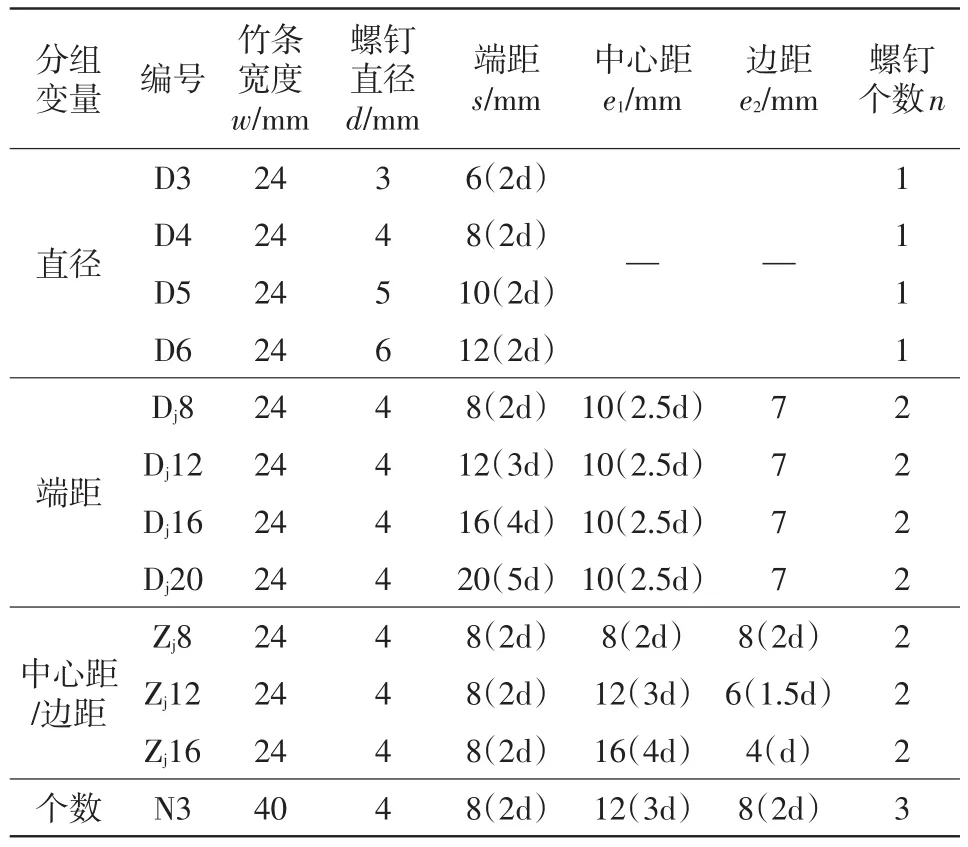

试验所用钢片强度、刚度远大于竹条,因此螺钉连接节点的破坏模式和极限承载力主要取决于竹材和螺钉的材料性能。根据螺钉直径、端距、中心距和个数设计12组试件,并对其进行编号,其中D表示螺钉直径,Dj表示端距,Zj表示中距,N表示螺钉个数,字母后面的数字表示各参数值。具体试验分组如表1所示。

表1 螺钉连接节点试验设计参数

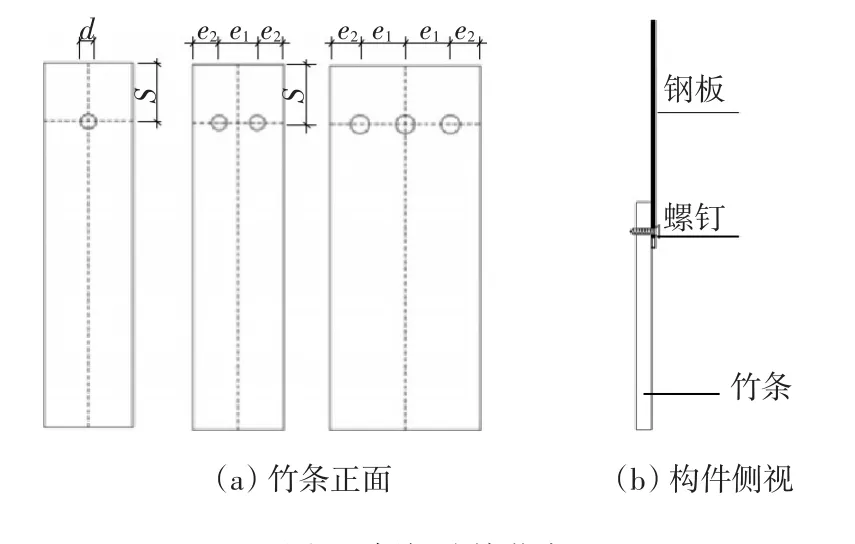

试件制作时,为防止螺钉钻入竹条时发生劈裂,先对竹条进行预钻孔,钻孔大小比螺钉直径小1mm。连接方式如图1所示。

图1 螺钉连接节点

1.3 加载方法与设备

静力加载试验在WE-58液压式万能试验机上完成,试验机的最大加载值为50kN。用万能试验机上两端的刚性夹头分别固定钢片和竹条,通过承台移动对试件施加拉力。参照木结构销类连接性能试验方法[11],在正式加载前先对构件进行预加载,预加载以夹具是否对试件夹紧固定为准,消除试件和夹具之间的缝隙。正式加载采用位移作为加载控制条件,加载速度通过手动旋转仪器送油阀的松紧进行控制,保证匀速加载,当试件发生破坏,仪表盘指针回转,记录此时的荷载值,即为试件的极限荷载。

2 结果与分析

2.1 试验结果

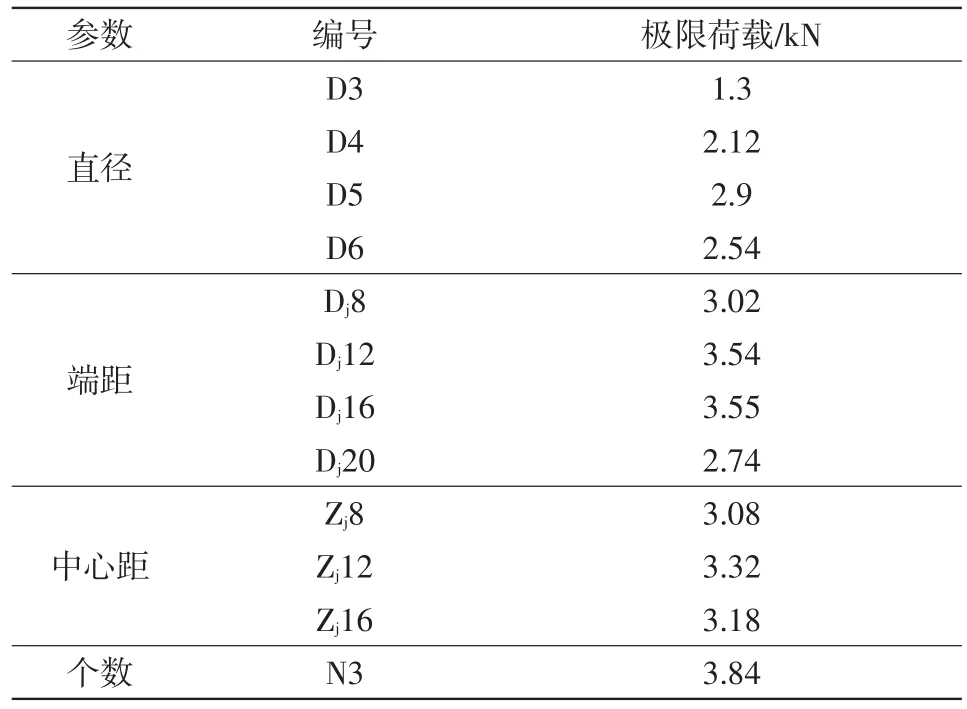

根据试验得到各试件的极限荷载,试验结果见表2所示。

表2 螺钉连接节点极限承载力试验值

2.2 螺钉连接节点的破坏形态

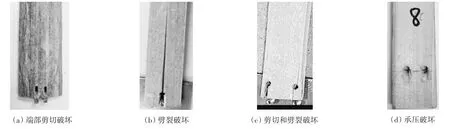

对12组试件的破坏形态进行分析,其破坏形式可以分为:

(1) 端距小于3d时,试件容易发生端部剪切破坏见图2(a)。由于螺钉距竹条端部的端距过小,竹材端部剪切面面积较小,对螺钉的约束作用较小。加载过程中,螺钉旋转对螺孔产生挤压作用,螺孔壁逐渐压溃并带出竹屑;随着荷载增加,竹条表面产生剪切裂缝并向竹条端部发展,同时裂缝沿竹条厚度方向贯穿整个截面,端部竹材发生块状剪出,试件随即丧失承载力,连接节点承载力主要由竹材抗剪强度决定。

(2) 劈裂破坏见图2(b)多发生于端距小于3d的单螺钉连接节点。加载初始阶段,螺钉受力后首先对螺孔孔壁上部造成挤压,由于端距较小,螺孔两侧出现剪切裂缝。随着荷载增加,螺钉发生倾斜旋转,竹条螺孔壁下部也受到来自螺钉螺杆的压力,在端部出现剪切扩孔损伤的基础上,随着螺钉的旋转,螺孔下部受压并产生贯通竹材厚度的劈裂裂缝,承载力迅速下降,试件发生破坏。随着螺钉直径增加,劈裂裂缝发展速度加快,这主要由于越大的螺孔直径对竹材截面的削弱越大,竹材的裂缝更易发展。

(3) 端距小于3d且边距小于2d时,节点剪切破坏和劈裂破坏同时发生见图2(c)。由于端距较小,竹条端部出现剪切破坏,同时较小的边距导致竹材对螺钉的约束作用较弱,边部竹材受到螺钉横向的挤压而产生劈裂,节点丧失承载力。

(4) 承压破坏见图2(d)发生于端距≥3d的螺钉连接节点。随着螺钉端距增加,竹材端部剪切面面积增大,此时发生剪切破坏所需的荷载增大,竹材端部对螺钉的约束作用增加,端部竹材不易发生剪切破坏。加载时,螺钉倾斜旋转对竹条螺孔产生挤压,随着荷载增加,螺孔外侧受力较大,竹材压溃变形,并带出竹屑,同时螺钉受到来自螺孔的反向压力,因弯矩作用产生弯曲变形,此时连接节点承载力主要由竹材螺孔承压强度决定。

图2 螺钉连接节点破坏模式

2.3 极限承载力影响因素分析

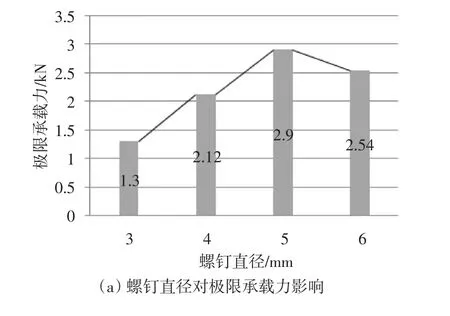

单螺钉连接节点,端距为2d时,随着螺钉直径增大,极限承载力增大见图3(a),由于节点均产生剪切破坏,节点承载力由竹材剪切强度决定,大直径螺钉的端端距较大,剪切面面积较大,抗剪承载力也就越大。其中6mm直径螺钉连接节点承载力降低,原因可能是螺钉在受力过程中,螺钉沿螺杆方向发生拔出,节点力学性能未得到充分发挥。

双螺钉连接节点,螺钉直径、中心距和边距相同,s<3d,随着端距增加,端部剪切面面积增大,极限承载力增大;s≥3d,极限承载力增加趋于平缓,这主要是由于竹条螺孔发生承压破坏,此时承载力由螺孔承压强度决定,在直径一定时,螺孔承压面积相同,节点承载力相差不大。Dj20由于钉子被过早拔出,发生了承载力下降的情况见图3(b)。

双螺钉连接节点,螺钉直径一定,端距为2d时,节点发生脆性破坏,螺钉连接节点承载力随中心距增加变化不大见图3(c)。

对比D4、Zj12和N3的极限承载力见图3(d),双螺钉连接节点极限承载力和三螺钉连接节点的极限承载力分别为单螺钉节点的1.6倍和1.8倍,极限承载力随螺钉个数增多而增大,但并非随螺钉个数增加呈倍数增长的关系,其间存在折减系数,原因可能是多螺钉连接节点各螺钉之间存在相互影响,各螺钉受力并不均匀,因此多螺钉连接节点极限承载力并不能由单螺钉连接节点的极限承载力乘以螺钉个数来计算。

图3 各参数对螺钉连接节点极限承载力影响

3 结语

通过对竹条螺钉连接节点试件的静力加载试验,研究了其破坏形态以及螺钉直径、螺钉个数、端距、中距对极限承载力的影响,得到以下结论:

(1) 竹条螺钉连接节点受到顺纹方向施加的荷载时,螺钉直径、端距和中心距对节点破坏形式均有影响。端距较小时,端部竹材剪切面较小,抗剪能力较弱,此时节点端部容易发生剪切破坏;端距大于等于3d时,节点破坏向销槽承压破坏转变,同时螺钉受力发生弯曲。螺钉直径较大时,对竹条截面削弱容易导致劈裂裂缝发展。节点中心距较大,而边距较小时,边部竹材在螺钉挤压作用下容易产生劈裂。

(2) 竹条螺钉连接节点的极限承载力随螺钉直径和端距增加而增大,当端距大于3d(d为螺钉直径)时,节点螺孔处发生承压破坏,此时增加端距对极限承载力影响不大。端距为2d,节点发生脆性破坏时,中心距增大对极限承载力影响较小。极限承载力随螺钉个数增大而增加,由于螺钉间可能存在相互影响,极限承载力并非随着螺钉个数增加呈倍数增加。