光气化法合成1,5-戊二异氰酸酯实验研究

2022-07-02刘耀宗马建军李晓明滕志君常有才杨英朝

刘耀宗 马建军 李晓明 滕志君 常有才 杨英朝

(甘肃银光聚银化工有限公司 甘肃 白银 730900)

1,5-戊二异氰酸酯(PDI)属于新型的脂肪族二异氰酸酯[1-2],相对于六亚甲基二异氰酸酯(HDI)活性更高,在HDI及其衍生品中可替代HDI且性能更优[3]。PDI通常由生物基 1,5-戊二胺(PDA)经光气化合成,由于其蒸气压高,通常被制成PDI缩二脲或三聚体出售,用于生产聚氨酯涂料、胶黏剂[4]。该类涂料具有不泛黄、耐候性强等特点,也用作干性醇酸树脂交联剂、合成纤维和火箭推进剂的固化剂原料,在国防工业和航天领域具有特殊用途。

当前低碳循环经济逐渐成为全球共识,生物基材料快速增长[5],PDI作为一款新型生物基二异氰酸酯,具有广阔的开发空间和应用市场,目前仅日本三井化学株式会社和德国科思创公司有小批量生产,与PDI相关的研究报道极少[6],随着国内生物基PDA原料的规模化生产,PDI的合成研究和产业化发展引起人们广泛关注[7-9]。

本研究采用生物基PDA原料,通过冷热光气化两步法合成PDI,并对溶剂用量、反应温度及反应时间进行优化,确定光气化法合成PDI的最佳工艺条件,为PDI产业化提供技术指导。

1 实验部分

1.1 主要原料与仪器设备

1,5-戊二胺,工业级,新疆凯赛生物科技有限公司;邻二氯苯(ODCB),工业级,江苏瑞祥化工有限公司;光气、19%碱液、氮气,自制。

20 L光气化反应釜,陕西鹏展科技有限公司;GC 8860气相色谱仪,美国安捷伦公司。

1.2 实验方法

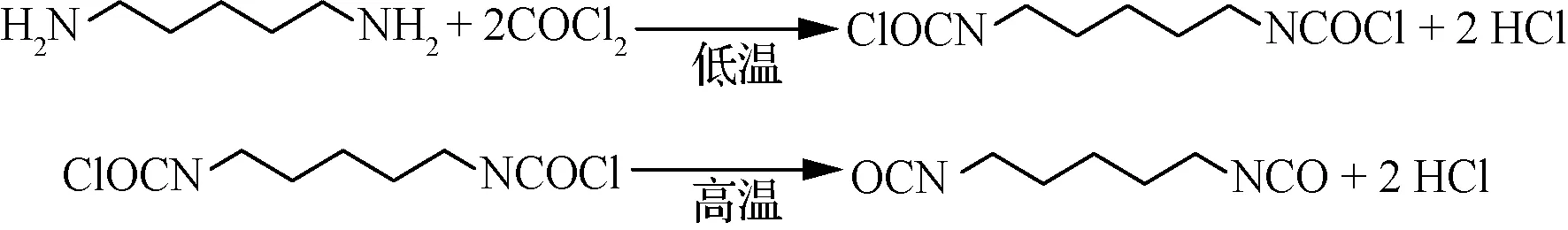

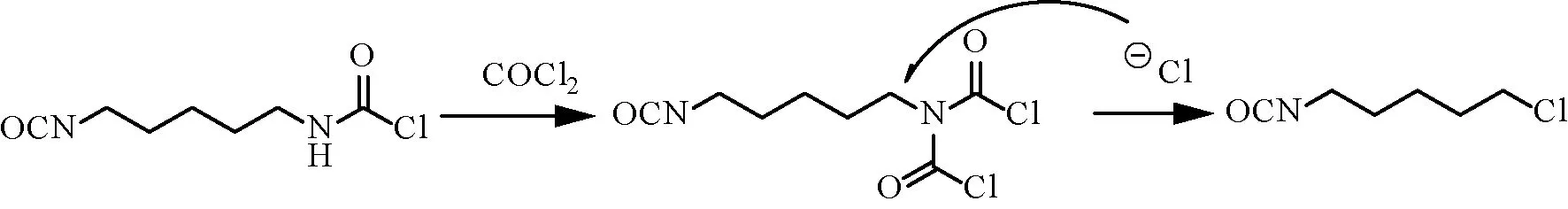

在20 L玻璃反应釜内加入邻二氯苯,开动搅拌并通入光气,吸收饱和后降温,滴加PDA和邻二氯苯溶液(质量比1∶3),严格控制反应温度。待滴加完毕后,将物料升温,反应完成后降温,控制反应温度在50~60℃,通入氮气将光气置换吹净,停止加热,采样分析反应液中各组分含量。反应式见图1。

图1 PDA光气化合成PDI反应式

1.3 检测方法

将脱除光气后的PDI样品溶液,采用气相色谱检测,面积归一化法定量,光气化反应收率为扣除溶剂后PDI出峰面积与所有出峰面积之和的百分比。

色谱柱为毛细管柱 HP-5(30 m×0.32 mm×0.25 μm);柱前压 300 kPa;柱温箱升温程序为:150℃保持6 min,以20℃/min升温至260℃,保持3 min;气化室温度280℃;检测器温度280℃;分流比 40∶1;进样量 10 μL。

2 结果与讨论

2.1 实验原理及气相色谱分析

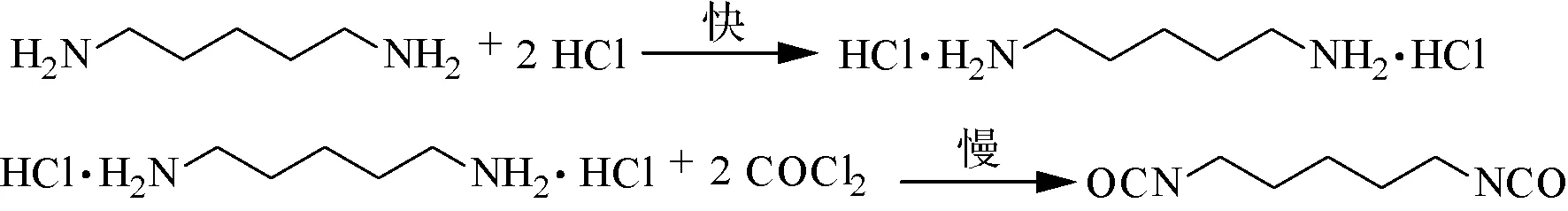

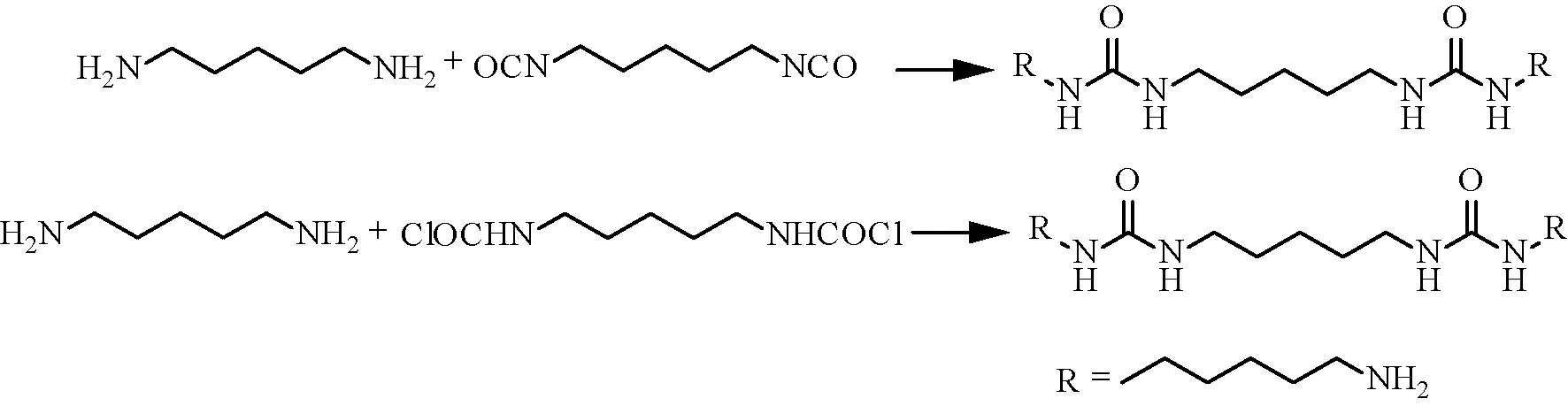

利用两步光气化反应法将PDA转化为PDI,首先在低温状态下将PDA转化为氨基甲酰氯,这一步反应温度较低,一般称为冷光气化反应;第二步反应温度较高,称为热光气化反应,主要是在高温条件下氨基甲酰氯分解生成PDI和氯化氢气体。由于脂肪胺反应活性很高,因此第一步冷光气化反应速度很快。但是如果产生的氯化氢不能及时排除,那么也会与原料PDA生成盐酸盐,该盐酸盐可以转化为1,5-戊二异氰酸酯产品,但是反应速度较慢,影响反应效率(见图2);同时固体盐酸盐会产生包覆,影响PDA转化,在后续的光气化反应过程中,PDA与酰氯中间体或者PDI反应生成脲类残渣,会影响反应收率。反应式见图3。

图2 PDA成盐并光气化合成PDI反应式

图3 PDA与酰氯或PDI生成脲类残渣反应式

在第二步热光气化反应中,氨基甲酰氯中间体会分解成为PDI,主要的副反应有两类,一是氨基甲酰氯发生副反应生成单氯代异氰酸酯(见图4),该副产物与PDI沸点相近,不易分离。另一类副反应是PDI发生聚合反应,成为二聚体或三聚体以及部分焦油化合物,直接影响异氰酸酯的收率。

图4 酰氯中间体发生副反应形成单氯代异氰酸酯反应式

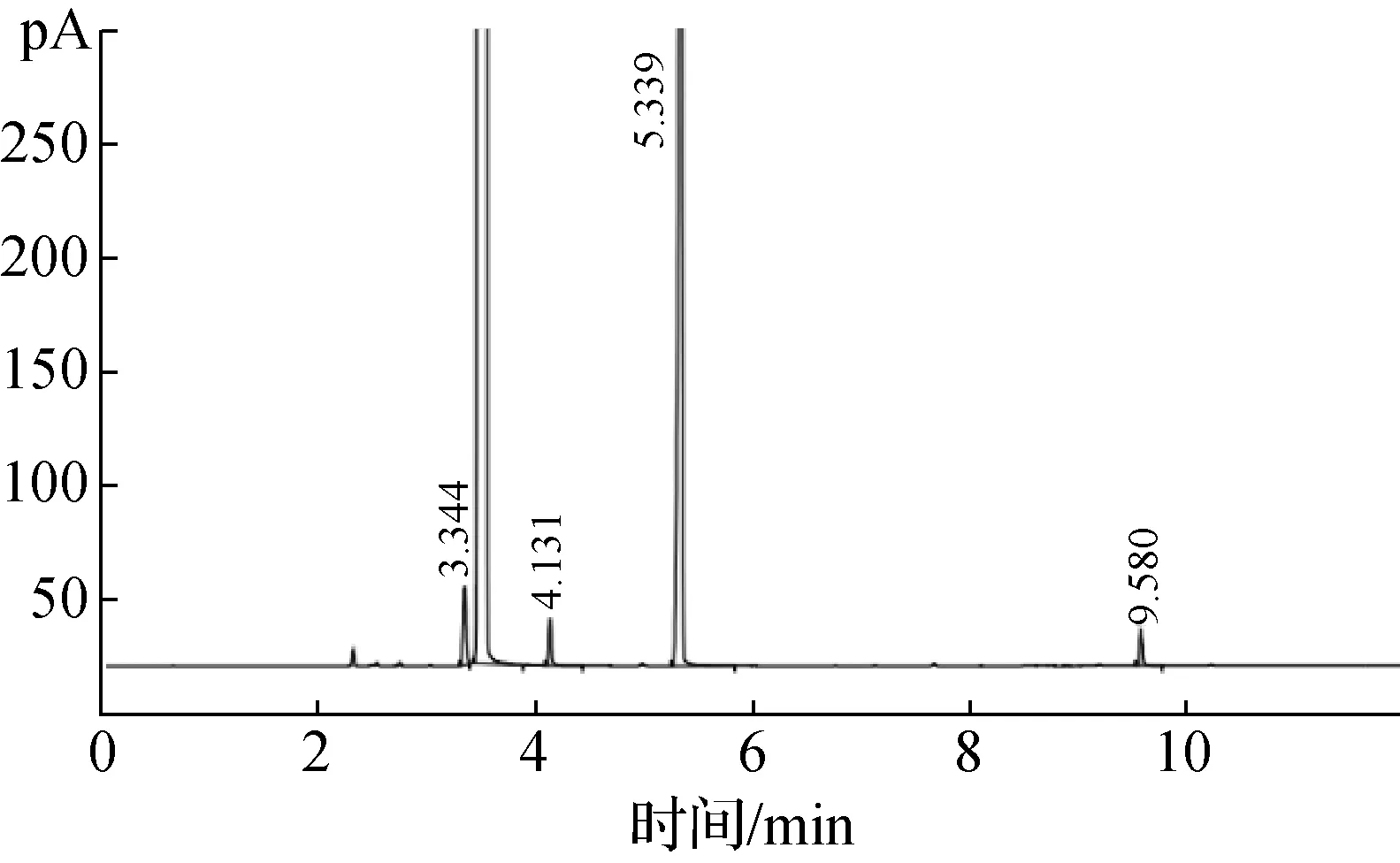

光气化合成PDI粗产物分析谱图见图5,其中5.339 min出峰为PDI,4.131 min为单氯代异氰酸酯,9.580 min为聚合物。

图5 光气化合成PDI粗产物气相色谱图

2.2 溶剂用量对光气化反应收率的影响

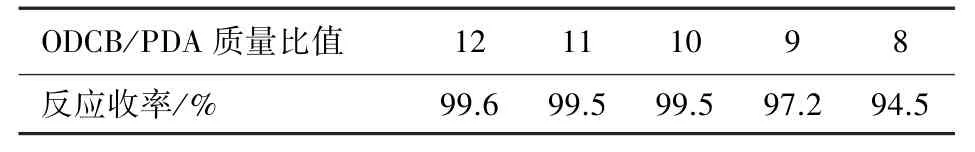

光气化法合成异氰酸酯反应过程中,中间产物氨基甲酰氯及异氰酸酯会与胺生成脲类化合物,需使用惰性溶剂,提高中间产物与胺分离的效果,减少副反应。因此,溶剂用量对反应收率有重要影响。本研究在冷光气化反应温度15℃、热光气化反应温度150℃、反应时间12 h的条件下,考察不同溶剂用量对PDI合成光气化反应收率的影响,结果见表1。

表1 溶剂用量对光气化反应收率的影响

从表1可知,随着溶剂用量降低,光气化反应收率也随之下降,ODCB/PDA质量比值小于10时,反应收率下降明显;质量比值大于10时,反应收率增加不明显,且溶剂用量过多则反应效率下降,能耗增高。因此溶剂与胺的最佳质量比值为10。

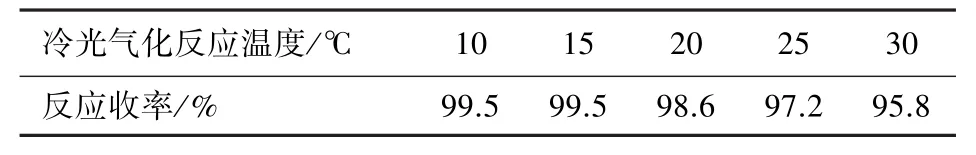

2.3 冷光气化反应温度对光气化反应收率的影响

胺与光气的反应速度很快,如果不能及时将胺转化为酰氯中间体,会生成脲类副产物或者盐酸盐,影响反应收率。因此需对冷光气化反应温度进行优化。在ODCB/PDA投料质量比值为10、热光气化反应温度150℃、反应时间12 h的条件下,考察不同冷光气化反应温度对PDI收率的影响,结果见表2。

表2 冷光气化反应温度对光气化反应收率的影响

从表2可知,低温有利于提高光气化反应收率。随着温度升高,反应收率下降。主要原因是温度升高后,反应液内部分光气气化,光气溶解度降低,造成少量PDA无法及时转化为酰氯。当反应温度达到15℃以下时,反应收率基本不变。因此,确定最佳冷光气化反应温度为15℃。

2.4 热光气化反应温度对光气化反应收率的影响

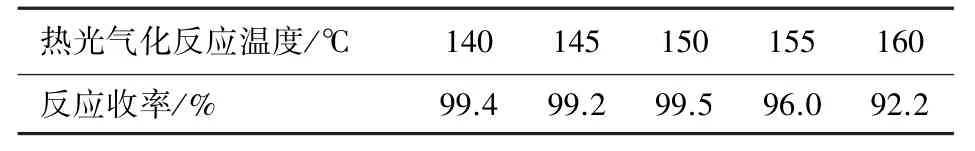

第二步热光气化反应,一般氨基甲酰氯的分解温度在120℃以上,反应温度偏低,则酰氯分解速度慢,反应时间长,造成PDI变质,生成副产物;如果反应温度过高,又会造成PDI聚合成为高聚物,降低反应收率。因此需要对热光气化反应温度进行优化。在ODCB/PDA投料质量比值为10、冷光气化反应温度15℃、反应时间12 h的条件下,考察热光气化反应温度对反应收率的影响,结果见表3。

表3 热光气化反应温度对光气化反应收率的影响

由表3可知,随着热光气化反应温度升高,反应速度明显加快,而反应收率下降;降低反应温度有利于提高收率,但反应时间过长,会影响生产效率。当反应温度为150℃时,能得到较好的反应速度和收率,是合成PDI的最佳热光气化反应温度。

2.5 反应时间对光气化反应收率的影响

冷光气化反应是快速反应,光气与胺的反应速度极快,瞬间就生成氨基甲酰氯。酰氯分解生成异氰酸酯的反应速度较慢,且不同的氨基甲酰氯分解速度也相差较大。反应时间不足,则氨基甲酰氯无法完全转化;反应时间过长,异氰酸酯又会发生聚合生成杂质,需对反应时间进行优化。在ODCB/PDA投料质量比值为10、冷光气化反应温度15℃、热光气化反应温度150℃的条件下,考察不同时间下PDI收率的变化,见表4。

表4 反应时间对光气化反应收率的影响

从表4可知,反应时间不足或过长都会影响反应收率,且造成反应液中杂质含量增加,为后续产品分离增加困难。当反应时间为12 h时,得到最佳反应收率,为PDI合成的最佳光气化反应时间。

3 结论

在两步光气化法合成PDI实验过程中,反应物料的配料比、两步光气化反应温度、反应时间等工艺条件都对反应收率具有明显影响。通过实验研究,确定了合成PDI的最佳工艺条件:溶剂邻二氯苯与PDA质量比10∶1、冷光气化反应温度15℃、热光气化反应温度150℃、反应时间12 h,PDI合成光气化反应收率最高,达到99.5%。