数字化智能采油技术在低产低效井的应用

2022-07-02李旭大庆油田有限责任公司第三采油厂

李旭(大庆油田有限责任公司第三采油厂)

低产低效油井的有效开发是油田开发过程中一直存在的问题,缓解低效井举升矛盾的有效方法是对抽油机进行间歇采油[1]。常规做法是结合油井液面测试数据制定合理的单井人工间抽制度,人工去控制抽油机的启停,由于数据反馈不及时,很难控制油井精准稳定运行,导致油井生产效率较低[2-3]。抽汲时间过长使系统无效运行,产油量不增但能耗增加严重,且泵筒充满度不足,柱塞干磨,导致烧泵,增加单井维修作业费用。反之,运行时常过短虽可节约电能,但致使沉没度偏高,采油装置潜力没有充分发挥,单井产油量偏低。随着油田数字化管理的不断深入,机采系统也开展了数字化建设,实现了数字化采集、自动化分析、智能化管控,将数字化技术应用于间抽井,可提高机采井运行效率,提升机采系统管理水平,最终实现智慧化油田管理模式,对于油田高质量发展具有重要意义。

1 技术应用

1.1 参数智能监测

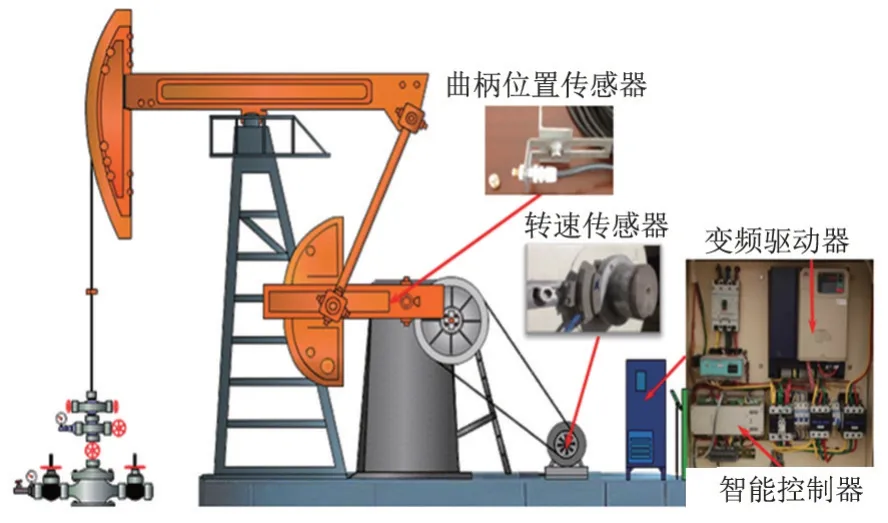

机采数字化改造采用电参模式-基础版模式,配套电参采集模块、曲柄位置传感器、电动机转速传感器和数据传输设备[4-5]。在抽油机井电动机上安装电动机转速传感器,在曲柄上安装曲柄位置传感器,互感圈固定在控制柜内,不受天气、施工等外部环境影响;电动机转速传感器安装在电动机轴上,电动机风扇内,不受人为触碰影响;曲柄传感器镶嵌在曲柄内侧钻孔内,不易脱落,不受人为破坏影响,传感器安装见图1。

图1 传感器安装位置Fig.1 Sensor mounting location

通过实时掌握曲柄位置,建立以曲柄为坐标的精确定位系统,标定位置,并通过传感器对电参数和运行参数实时采集,对低产低效间抽抽油机井实时采集记录电流、电压、功率、功率因数、载荷、位移,冲程、冲次参数。

1.2 参数处理

通过控制模块,自动调频变参,并运行一段时间后,再恢复到原参数,井口参数传感器采集各类生产数据,通过专用传输模块将数据传输到后台数据接收装置,在开发综合管理平台通过各类智能管理软件对数据进行处理和二次计算。通过电动机有效功率,综合考虑各传动机构效率,计算出悬点载荷[6-7]。根据位置与载荷的对应关系建立相关函数模型并绘制电参示功图,建立流程见图2。根据电参示功图,考虑各种因素导致的冲程损失,计算出有效冲程,根据有效冲程求得每一个冲程单井产液量和液面,电参功图转液面方法见图3。形成满足机采生产需求的智能化管理体系。如电参功图转液面方法实现采集连续电参曲线、远程监测及在线诊断优化功能,同时在基础版的基础上,增加远程启停功能。

图2 电参法示功图建立流程Fig.2 The process of establishing the electric reference method shows the work diagram

图3 电参功图转液面方法Fig.3 Electrometric reference diagram to liquid level method

1.3 智能柔性间抽

工况采集装置将采集的电参、载荷、位移等数据(每30 min上传1次,间隔可调)转换成示功图并进一步转化为液面数据,经后台软件分析后给出启停机建议。智能分析模块可判断井场举升设备的状态,利用可控硅智能控制器自主控制[8-9],远程启停井(现场有声音和警报预警),实现时时智能间歇采油。智能控制器中的柔性控制模块,可根据悬点载荷变化,使电动机保持恒功率输出,控制光杆运行速度与加速度,最大限度的减少启停机及运行过程中惯性载荷对杆柱的影响,实现柔性控制。改善了杆柱受力状况,减轻杆、管、泵的磨损,提高井下泵的充满系数,使油井低能耗长效运行。同时,后台也可按需求只给出启停建议至远程控制PC端软件及APP,经过人工判研后,由工人现场操作进行启停井。

2 应用效果

2021年对某采油厂日产液小于5 t的不同生产参数5口人工间抽井转数字化智能间抽改造。采用智能电参控制器(井场)采集综合电量,进行试验前后的节能对比见表1。5口井试验后,平均系统效率提高6.34%,平均单井日节电53.2 kWh,年累计节电9.71×104kWh,实现了节电最大化。柔性运行控制技术还延缓了油井杆、管、泵的磨损,在一定程度上延长了油井运行周期,降低了年检泵费用。5口井人工间抽运行时的平均检泵周期为270天,A井单井检泵周期不足150天。自实施智能间抽改造后,截止目前5口井均未发生井下维护性作业,平均运行周期已达到320天。另外,数字化智能间抽技术的应用减轻了一线员工的停机工作量,降低了一线工人的劳动强度,体现了智能间抽管理的巨大社会效益[10-11]。

表1 试验前后节能情况对比Tab.1 Comparison of energy savings before and after the test

3 结论

1)电参技术设备简单,故障率低,数据稳定在工况诊断、计产、折算液面等具有优势,还可智能管控能耗及运行参数,是实现采油工程数字化系统集成的最经济、最简化配置。

2)将数字化技术应用于低产低效采油井,实现电子巡检代替大部分人工巡检的工作,并通过对功图、液面数据的分析来实施具体的启停机方案,使间抽制度更加精准,节约了电能的同时也降低了采油工人的劳动强度。

3)数字化是油田发展的必然趋势,取电流、电压、测功图、采油套压实现自动化的同时,低产井人工间抽模式即将结束自己的使命,迎来自动化,并向智能化、智慧化发展。